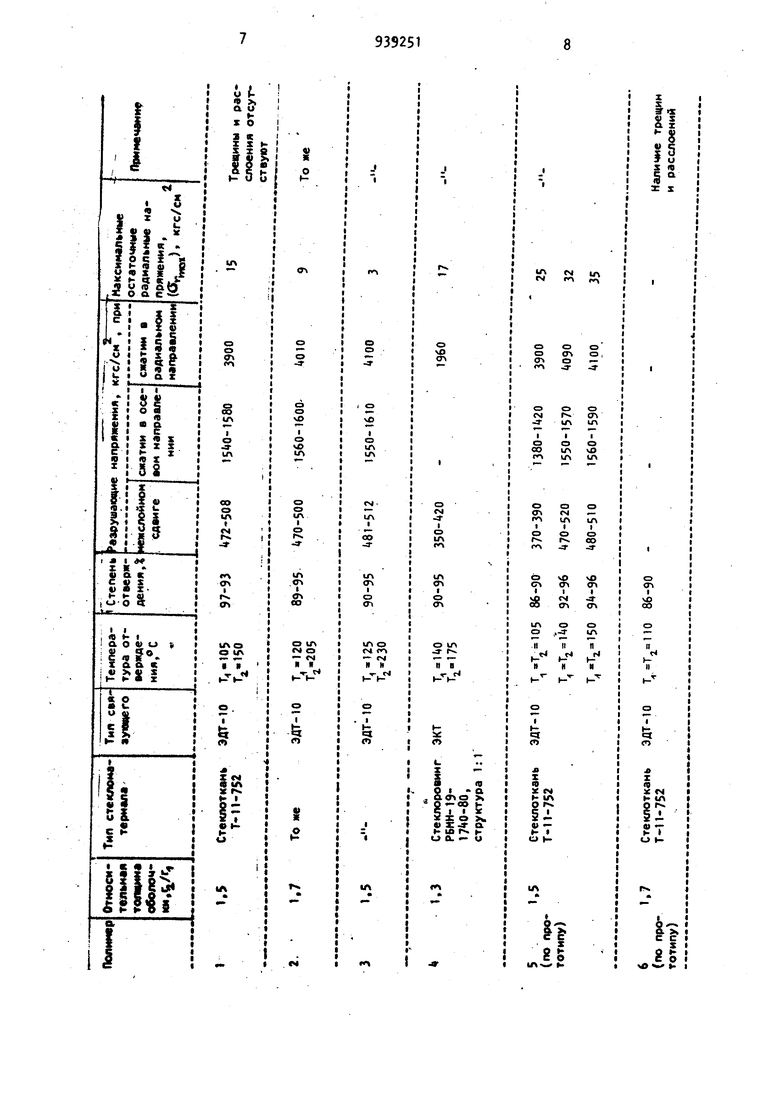

393 и невозможность изготовления толстостенных оодлочек. Цель изобретения - снижение величины остаточных радиальных напряжений и увеличение относительной толщи ны монолитной оболочки вращения, Указанная цель достигается тем, чио в способе изготовления толстостенной оболочки вращения из армированных полимерных материалов, включающем намотку предварительно пропитанной эпоксидным связующим стеклоткани, отверждение ее при повышенной температуре и последующее охлаждение до температуры окружающей среды, отверждение проводят при температуре наружной поверхности 150-230 С, внут ренней поверхности при 100-НО С. Пример 1. Толстостенную обо лочку , полученную намоткой стеклоткани марки Т-11-752, пропитанной эпоксидным связующим марки ЭДТ-10, на металлическую оправку с внутренним радиусом 75 мм, наружным 112 мм, изготавливают следующим образом: на оправку наматывают армирующий наполнитель, пропитанный связующим, оправ ку помещают в термостат, включают обогрев. 8 течение 5 м воздух в термокамере доводят до , а температуру масла, обогревающего оправку, доводят до . При этом по толщине оболочки создают перепад Д Т2,-Т , замеря емый термопарами (Т2 150°С;Т ), При этом перепаде по то/щине оболочки проводят отверждение в течение t5 ч. Охлаждение воздуха и масла до температуры окружающей среды проводят в течение 6-7 ч. На готовых оболочках расслоений и трещин не обнару жено. Величину остаточных радиальных напряжений определяют методом Закса. В описанном конкретнрм случае остаточные напряжения г 15 кг/см , а при охлаждении по способу, описанному в прототипе, т.е. при охлаждени оболочки таких же размеров от однородного распределения с минимальной температурой , , (апряженйя С)гyt,ohi, Рэвны 25 кг/см . При изготовлении по обычному режиму с температурой отверждения напряжения , 32 кг/см . Таким образом, использование предлагаемого метода приводит к снижению остаточны напряжений б Ггмох Ь 7 раза по . .сравнению со способом,описанным в прототипе. Пример 2, Толстостенную оболочку, полученную методом намотки стеклоткани марки Т-11-752, пропитанной эпоксидным связующим, на металлическую оправку с внутренним радиусом f,7 мм и относительной толщиной - , изготавливают следующим образом: наоправку наматывают наполнитель, пропитанный эпоксидным связующим марки ЭДТ-10, оболочку помещают в термостат, включают обогрев. В течение 6 ч воздух в термокамере нагревают до 2бОС, а температуру масла, циркулирующего в контуре термостат-оправка, доводят до 70 С. Перепад температуры по толщине оболочки замеряют термопарами и он в конце нагрева составляет Т Т 85С (, Т . При этом перепаде проводят отверждение в течение -5 ч. Охлаждение воздуха и масла проводят до температуры окружающей среды в течение 6-7 ч. Расслоений и трещин не обнаружено. Пример 3- Оболочку, полученную методом намотки стеклоткани марки Т-11-752, пропитанной эпоксидным связующим марки ЭДТ-10, на металлическую оправку с внутренним радиусом г 200 мм и относительной толщиной 1,5 изготавливают следующим образом: на оправку наматывают наполнитель, пропитанный связующим, оболочку помещают в термостат, включают обогрев. 8 течение 6 ч воздух в термокамере нагревают до 28ос, а температура масла, циркулирующего в контуре жидкостной термостат - оправка, доводят до . Перепад температуры по толщине оболочки равняется 105°С и Т, «125С). При этом перепаде отверждение проводят в течение 6-7 ч. Расслоений и трещин не обнаружено. Дальнейшее увеличение температуры наружной поверхности Т приводит к деструкции используемого эпоксидного связующего. Пример 4. На металлическую оправку с внутренним радиусом г 40 мм и наружным радиусом 52 мм {р,,3) наматывают стеклоровинг марки РБМН-19 1740-Во, пропитанный эпоксидным связующим марки ЭКТ. Намотанную оболочку с оправкой помещают в термостат и включают обогрев. В течение 6-7 ч воздух в термокамере нагревают до

., а температуру масла, проходящего внутри оправки, доводят до . При установившемся режиме перепад температурь по толщине оболочки составляет (Т2 , T -ltjO C). При $ таком перепаде отверждение проводят в течение 6 ч, после чего оболочку

охлаждают до температуры окружающей среды. Расслоение и трещины в оболочке отсутствуют.

Сравнительные физикомеханические свойства материала оболочек согласно предлагаемому и известному способам приведены в таблице. Из таблицы видно, что предлагаемы способ позволяет значительно снизить максимальные остаточные напряжения в радиальном направлении (в 2,3-8 и более раз) и создать толстостенные оболочки с относительной толщиной оболочки 1,7. Формула изобретения Способ изготовления толстостенной оболочки вращения из армированных по лимерных материалов, включающий .намотку предварительно пропитанного эпоксидным связующим стеклоаолокнистогонаполнителя, отверждение при по вышенной температуре и последующее охлаждение до температуры окружающей среды, отличающийся тем, что, с целью снижения величины максимальных остаточных радиальных напряжений а толстостенной оболочке вращения, отверждение проводят при температуре наружной поверхности 150230 С, внутренней поверхности при lOO-l oC. Источники информации, принятые во внимание при экспертизе 1. Тернопольский Ю.М. и др. Программированная намотка стеклопластиков. - Механика полимеров, 1970, f 1, с.48. Z. Благонадежин В.И. и др. Механические свойства углепластика, остаточные напряжения в намоточных изделиях из комбинированных композитов. -. Механика полимеров, 1975, N 6, с. . З.ЛюбутинО.С. Автоматизация производства стеклопластиков. И., Химия, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Способ изготовления толстостенных оболочек из слоистых пластиков | 1990 |

|

SU1722858A1 |

| Способ изготовления толстостенных намоточных изделий | 1980 |

|

SU988574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| Способ изготовления толстостенных оболочек из углепластика | 1989 |

|

SU1705112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| ПОЖАРОТЕПЛОСТОЙКАЯ КОМПОЗИЦИОННАЯ СИСТЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2399394C2 |

| Способ восстановления стеклопластиковых труб-оболочек | 1980 |

|

SU973397A1 |

| ГОФРИРОВАННАЯ КОМПОЗИТНАЯ ТРУБА И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2804423C2 |

| Способ изготовления инерционных энергоаккумулирующих элементов | 1987 |

|

SU1553398A1 |

Авторы

Даты

1982-06-30—Публикация

1980-07-11—Подача