1

Изобретение относится к металлургии, в частности к изысканию сталей для изготовления массивных деталей для цементных печей, экскаваторов и т.п.

Известна сталь СО содержащая, вес.:

Углерод

0,25-0,35

1,10-1,40

Марганец

0,60-0,80

Кремний

Хром

Не более 0,30

Никель

Не более 0,30

Медь

Не более 0,30

Железо

Остальное

Однако эта сталь в. больших речениях обладает низкой ударной вязкостью, особенно при отрицательных температурах и неудовлетворительной свариваемостью, а также недостаточными характеристиками ко|1тактной прочности, в результате чего в процессе эксплуатации наблюдается образование трещин, разрушение поверхности катания, чешуйчатость и раскатывание металла.

Известна сталь 2, содержащая, вес.:

0,12-0,25

Углерод

0,7-1,6

Марганец

0,2-0,7

Кремний

0,1-0,35

Хром

0,005-0,1

Цирконий

0,,2

Ванадий

10

0,01-0,08

Алюминий

0,01-0,0

Титан

0,,5

Медь

0,,

Никель

0,005-0,1

Кальций

15 Остальное

Железо

Недостатками данной стали являются низкия прочность и пластичность. Наиболее близкой к предлагаемой 20 является сталь (3 содержащая, вес.,:

Углерод0,05-0,2

Марганец0,6-2,0

Кремний0,01-0,5

До 0,8

0,01-0,1

0,01-0,15

0,01-0,1

0,2-0,6 5

0,1-0,15

0,0005-0,005

0,01-0,15

0,1-0,8

Остальное 10

Недостатком известной стали является низкий предел выносливости.

Цель изобретения - повышение предела выносливости стали.

Поставленная цель достигается тем что сталь, содержащая углерод, марганец, кремний, хром, цирконий, ванадий, алюминий, медь, никель, ниобий, молибден и железо, дополнительн

содержит кальций при следующем соотношении компонентов, вес.%:

Углерод0,10-0,30

Марганец0,4-2,0

Кремний0,2-0,5

Хром0,05-0,5

Цирконий0,005-0,1

Ванадий0,03-0,2

Алюминий0,01-0,08

Медь . 0,04-0,5 , Никель0,7-1,5

Ниобий0,01-0,06

Молибден0,01-0,35

Кальций0,001-0,1

ЖелезоОстальное

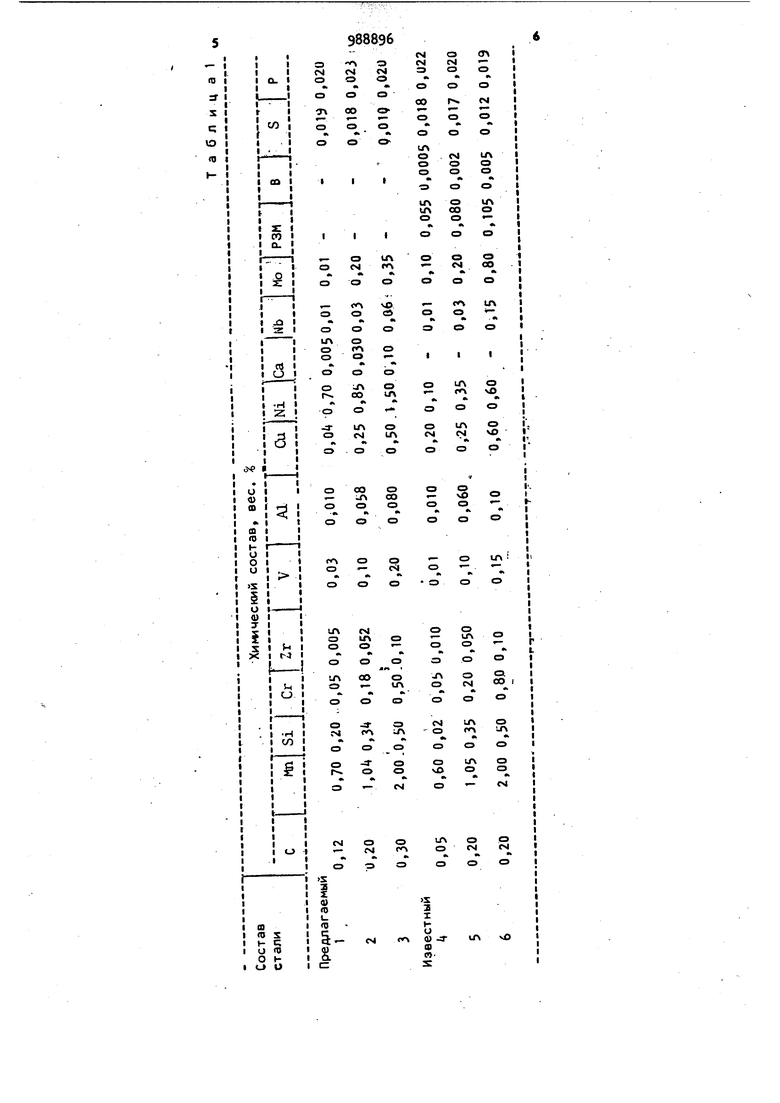

Для исследования предлагаемой и известной стали отливают пластины мм в высокочастотной индукционной печи емкостью 40 кг.

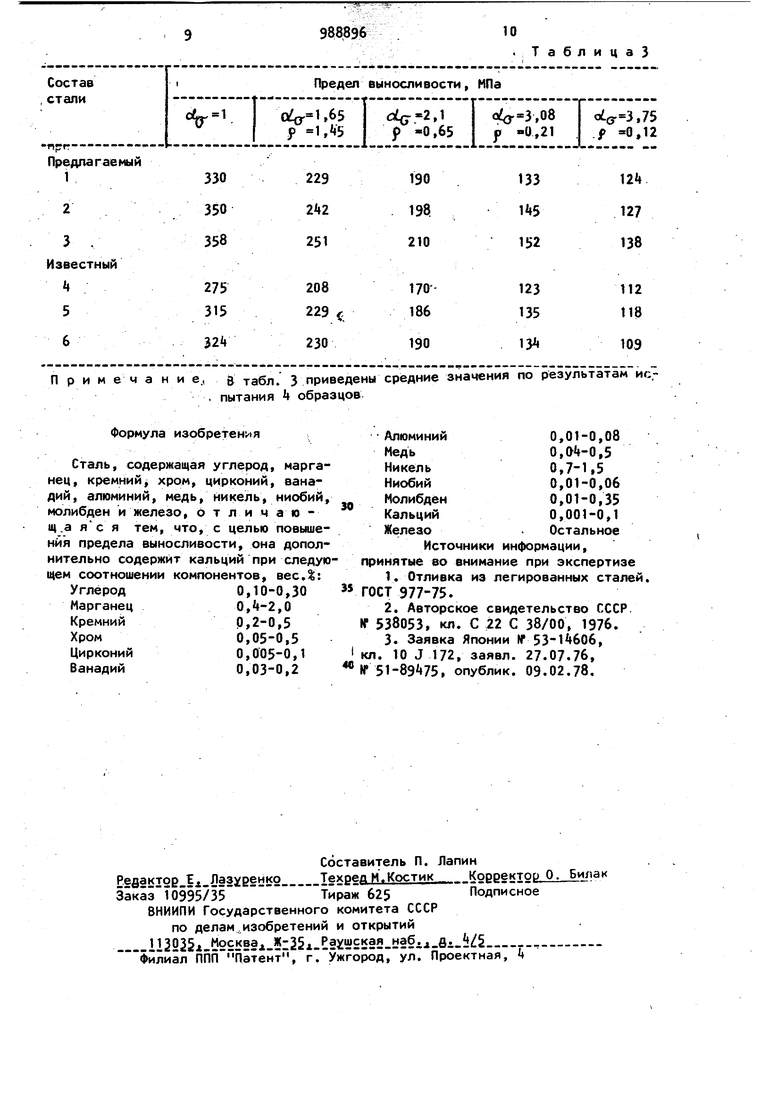

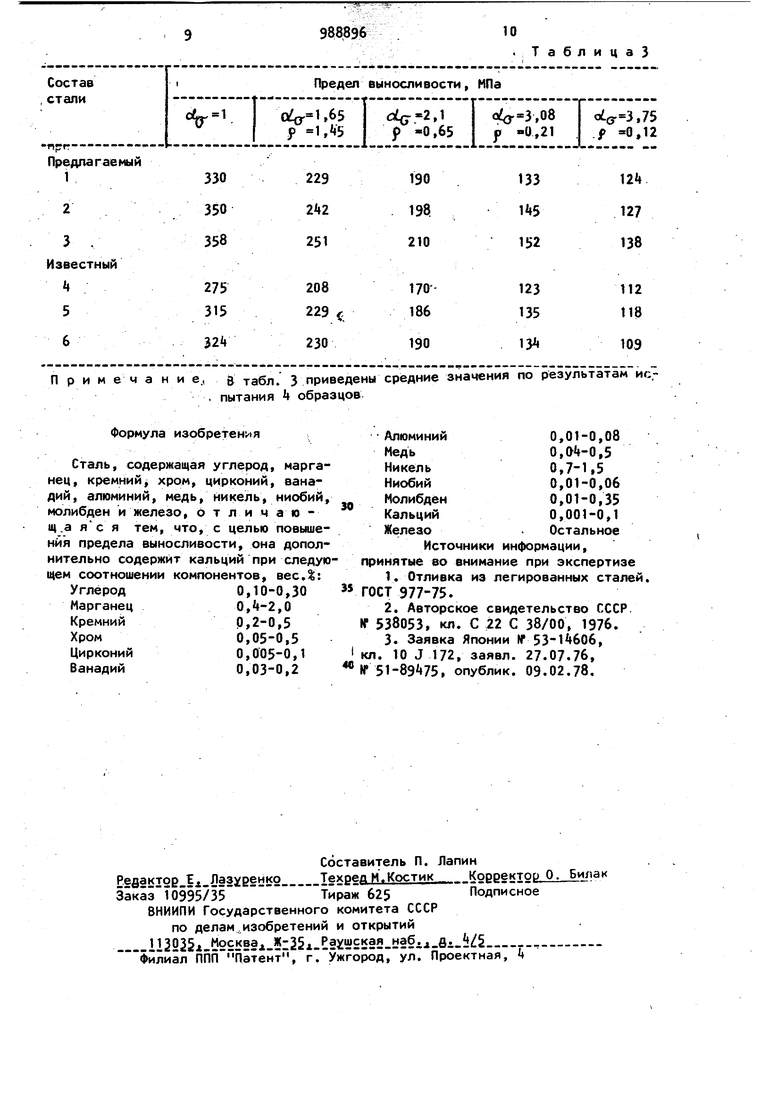

В табл. 1 приведен химический состав плавок.

Для исследования качества сварно-го соединения пластины сваривают способом ЭШС методом плавящегося мундштука.

Стали термообрабатывают по следую щему режиму: нормализация при , выдержка 3 ч, отпуск при , выдержка 6 ч.

После термообработки из пластин (основного металла и сварного шва) вырезают и вытачивают образцы для механических испытаний: пятикратные образцы 10 мм в соответствии с ГОСТ 1497-73 для определения б (J , (J, Н и образцы с надрезом (тип 1 соj-ласно ГОСТ 9454-78).

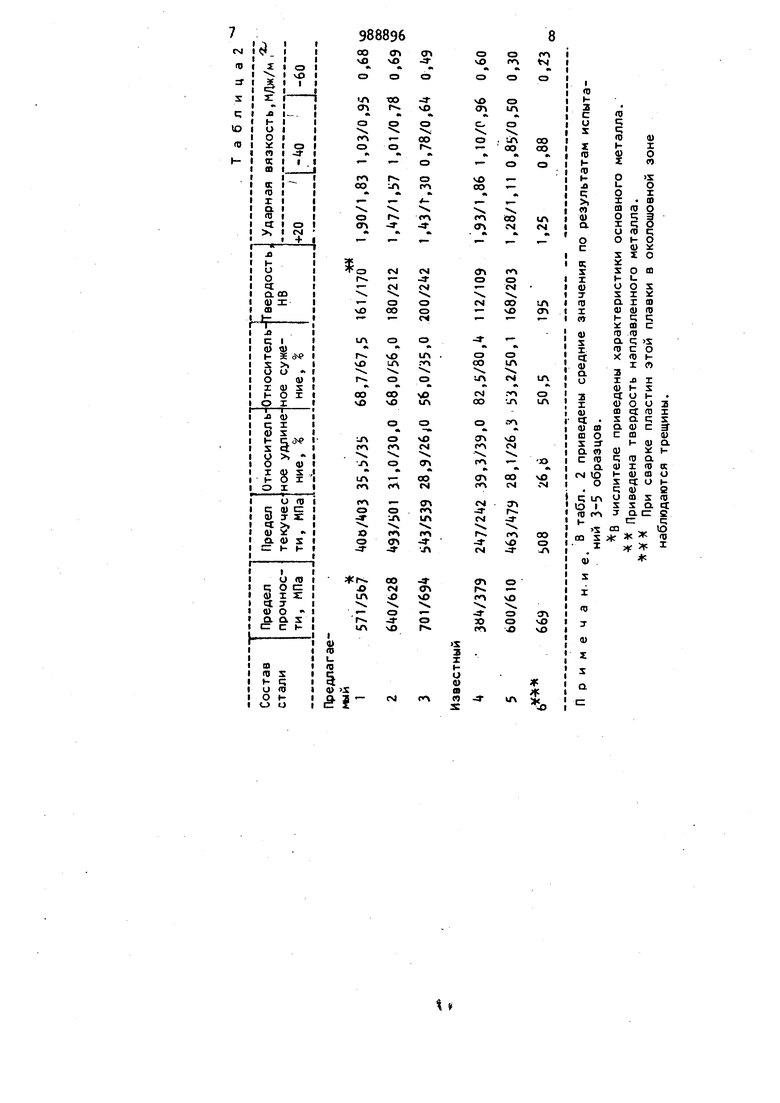

Механические свойства предлагаемой и известной стали приведены в

табл. 2.

.В табл. 3 приведены изменения предела выносливости от коэфс ициента концентрации напряжений oL и радиуса надреза j) , мм , и результаты усталостных испытаний.

Для .определения предела выносливости и оценки чувствительности сталей к концентраторам напряжений из термообработанных пластин вырезают и вытачивают, образцы, изготовленные в соответствии с ГОСТом 23026-73; гладкие 1 типа и с надрезами, анало.ги.чными Утилуо Диаметр сечения в надрезе 8 мм, а в цилиндрической части 12 мм. Радиусы дна надреза приняты 12-0,12 мм. На каждой марке стали ПО четыре вида остроты надреза. Фак|тический радиус надреза определяется на каждом образце с помощью инструментального микроскопа. Средний радиус в группе образцов служит исходным для расчета теоретического коэффициента концентрации напряжений. Испытания образцов проводят на машинах МУИ-6000 при различных нагрузках с определением предела выносливости на базе 10 циклов нагружения.

Как видно из представленных данных, предлагаемая сталь имеет более высокий предел выносливости, чем известная при достаточно высоком уровне прочности, пластичности и ударной вязкости и хорошей свариваемости

Использование предлагаемой стали для изготовления массивных деталей позволяет получить экономический эффект 200 тыс. руб. в год.

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2333287C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Сталь | 1990 |

|

SU1758081A1 |

| СТАЛЬ | 2011 |

|

RU2477335C1 |

| Состав сварочной проволоки | 1982 |

|

SU1140918A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

Предлагаемый Примечание, в табл. 3 приведены , пытания k образцов Формула изобретения Сталь, содержащая углерод, марганец, кремний хром, цирконий, ванадий, алюминий, медь, никель, ниобий, молибден и железо, о т ли ч а ю щ,а яс я тем, что, с целью повышения предела выносливости, она дополнительно содержит кальций при следующем соотношении компонентов, вес.%: 5 ГО Углерод0,10-0,30 Марганец0,,0 Кремний0,2-0,5 Хром0,05-0,5 Цирконий0,005-0,1 If Ванадий0,03-0,2 пр К кл средние значения по результатам ис0,01-0,08 Алюминий 0,<-0,5 0,7-1,5 Никель 0,01-0,06 Ниобий 0,01-0,35 Молибден 0,001-0,1 Кальций Остальное Железо Источники информации, нятые во внимание при экспертизе 1.Отливка из легированных сталей. Т 977-75. 2.Авторское свидетельство СССР. 38053, кл. С 22 С 38/00, 1976. 3.Заявка Японии If , 10 J 172, заявл. 27.07.76, , опублик. 09.02.78.

Авторы

Даты

1983-01-15—Публикация

1979-11-30—Подача