1

Изобретение относится к управлению процессами прокаткн и предназначено для управления скоростью непрерывного стана холодной прокатки полосы.

Наиболее близким к изобретению по технической сущности и.достигаемому эффекту является устройство для управления скоростью непрерывного стана холодной прокатки с п клетями, содержащее электроприводы валков клетей с регуляторами скорости, (п-1) узлов задания скорости, задатчик скорости прокатки, (п-1) задатчиков соотношения скоростей смежных клетей, причём каждый узел задания скорости состоит из сумматора и множителя, выход которого соединен с одним из входов сумматора, другой вход которого соединен с одним из входов множителя и выходом последующего узла задания скорости, выход сумматора соединен с входом регулятора скорости соответствующей клети, выход задатчика скорости прокатки соединен с входом регулятора скорости п-ой клети и с первым входом узла задания скорости (п-1)-ой клети 1.

Недостатком известного устройства является то, что в нем задается соотнощение

скоростей валков клетей, требуемое в ре-, жиме арокатки полосы, и не учитьшается то обстоятельство, что для осуществления процесса заправки конца полосы в клеть это соотнощение не является наилучшим

5 с точки зрения обеспечения качества проката.

Целью изобретения является улучшение качества проката.

Поставленная цель достигается тем, что Б устройство управления скоростью непре10рывного стана, содержащее электроприводы валков клетей с регуляторами скорости, узлами задания скорости и задат1Л1ками соотношения скоростей смежных клетей, и задатчик скорости прокатки, причем каждьт

)5 узел задания скорости состоит из сумматора и множителя, выход которого соединен с одним из входов сумматора, другой вход которого соединен с одним из входов множителя и выходом последующего узла задания скорости, выход сумматора соединен

0 с входом регулятора скорости соответствующей клети, выход задатчика скорости прокатки соединен с входом регулятора скорости последней клети и с первым входом узла задания скорости предпоследней клети, дополнительно введены датчики наличия металла во всех клетях, кроме первой, управляемые ключи, инверторы, инерционные звенья и вторые сумматоры по числу узлов задания скорости клетей, соединенные так, что выходы вторых сумматоров соединены с вторыми входами множителей узлов задания скорости, а выход задатчика соотношения скоростей смежных клетей соединен с одним из входов сумматора и другим его входом через последовательно соединенные инвертирующий масштабный усилитель, ключ и инерционное звено, а управляющие входы ключей соединены с выходами соответствующих датчиков наличия металла в валках клетей.

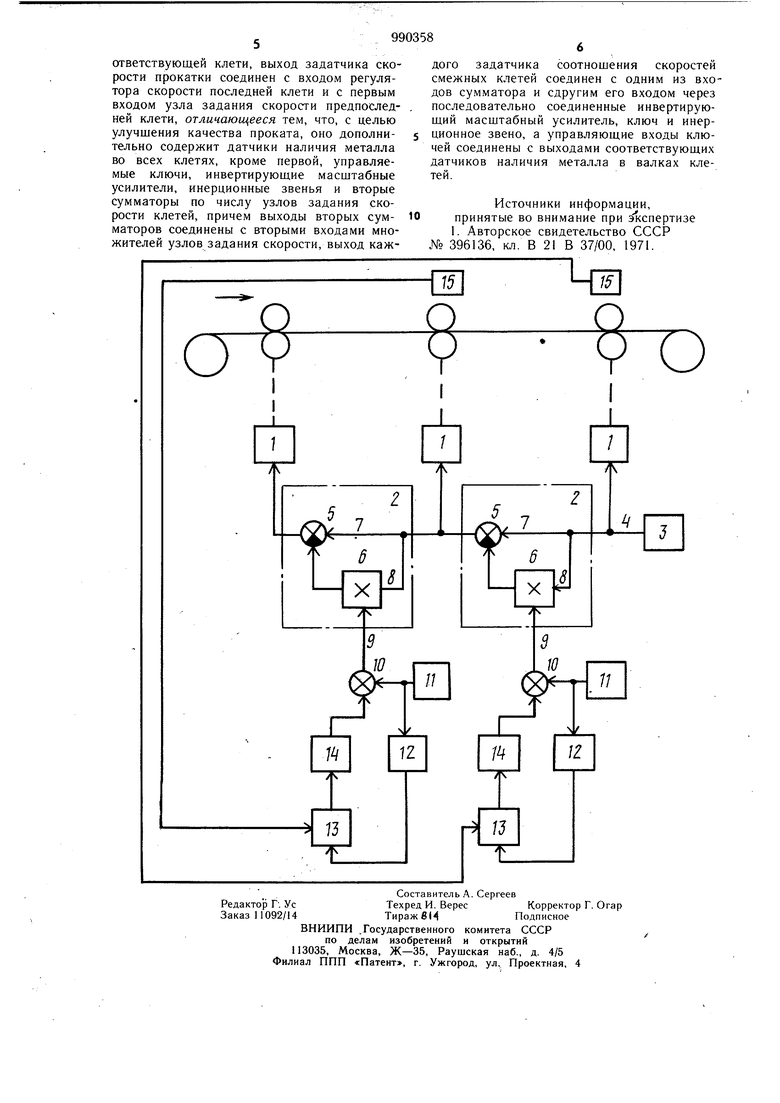

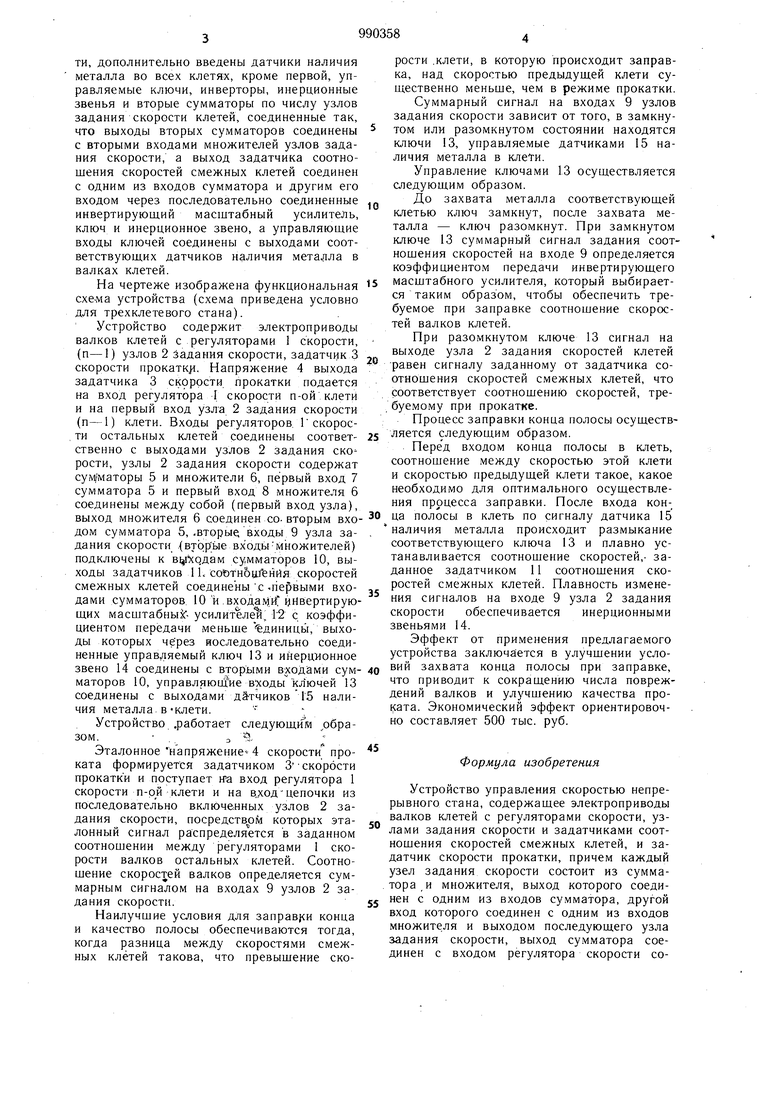

На чертеже изображена функциональная схе-ма устройства (схема приведена условно для трехклетевого стана).

Устройство содержит электроприводы валков клетей с регуляторами 1 скорости, (п-1) узлов 2 Задания скорости, заДатчик 3 скорости прокатк 1. Напряжение 4 выхода задатчика 3 скорости прокатки подается на вход регулятора I скорости п-ой клети и на первый вход узла 2 задания скорости (п-1) клети. Входы регуляторов. Г скорос, ти остальных клетей соединены соответственно с выходами узлов 2 задания ско рости, узлы 2 задания скорости содержат сул маторы 5 и множители 6, первый вход 7 сумматора 5 и первый вход 8 множителя 6 соединены между собой (первый вход узла), выход множителя 6 соединен со-вторым входом сумматора 5, .вторые; входы 9 узла задания скорости .{вт1эр;ь1е входымножителей) подключены к в Хддам сумматоров 10, выходы задатчиков 11. соЪтноцЛнйя скоростей смежных клетей соединены с -первыми входами сумматоров. 10 и.входами инвертирующих масштабных - усилителеи; 12 с. коэффициентом передачи меньшеёдиниць, выходы которых через последовательно соединенные управляемый ключ 13 и инерционное звено 14 соединены с вторыми входами сумматоров 10, управляюц ие вр одьГключей 13 соединены с выходами дй-тчиков 15 наличия металла.в-клети.

Устройство, .работает следующим образом. .э Эталонное напряжение 4 скорости проката формируется задатчиком 3 скорости прокатки и поступает на вход регулятора 1 скорости клети и на в.ход цепочки из последовательно включенных узлов 2 задания скорости, посредством которых эталонный сигнал распределяется в заданном соотношении между регуляторами 1 скорости валков остальных клетей. Соотношение скоростей валков определяется суммарным сигналом на входах 9 узлов 2 задания скорости.

Наилучшие условия для заправ(и конца и качество полосы обеспечиваются тогда, когда разница между скоростями смежных клетей такова, что превышение скорости .клети, в которую происходит заправка, над скоростью предыдущей клети существенно меньше, чем в режиме прокатки.

Суммарный сигнал на входах 9 узлов задания скорости зависит от того, в замкнутом или разомкнутом состоянии находятся ключи 13, управляемые датчиками 15 наличия металла в клети.

Управление ключами 13 осуществляется следующим образом.

До захвата металла соответствуюшей клетью ключ замкнут, после захвата металла - ключ разомкнут. При замкнутом ключе 13 суммарный сигнал задания соотношения скоростей на входе 9 определяется коэффициентом передачи инвертирующего масштабного усилителя, который выбирается таким образом, чтобы обеспечить требуемое при заправке соотношение скоростей валков клетей.

При разомкнутом ключе 13 сигнал на выходе узла 2 задания скоростей клетей равен сигналу заданному от задатчика соотношения скоростей смежных клетей, что соответствует соотношению скоростей, требуемому при прокатке.

Процесс заправки конца полосы осуществляется следующим образом.

Перед входом конца полосы в клеть, соотнощение между скоростью этой клети и скоростью предыдущей клети такое, какое необходимо для оптимального осуществления процесса заправки. После входа конца полосы в клеть по сигналу датчика 15 наличия металла происходит размыкание соответствующего ключа 13 и плавно устанавливается соотнощение скоростей,- заданное задатчиком 11 соотнощения скоростей смежных клетей. Плавность изменения сигналов на входе 9 узла 2 задания скорости обеспечивается инерционными звеньями 14.

Эффект от применения предлагаемого устройства заключается в улучщении услоВИЙ захвата конца полосы при заправке, что приводит к сокращению числа повреждений валков и улучщению качества про(ата. Экономический эффект ориентировочно составляет 500 тыс. руб.

Формула изобретения

Устройство управления скоростью непрерывного стана, содержащее электроприводы валков клетей с регуляторами скорости, узлами задания скорости и задатчиками соотнощения скоростей смежных клетей, и задатчик скорости прокатки, причем каждый узел задания скорости состоит из сумматора и множителя, выход которого соединен с одним из входов сумматора, другой вход которого соединен с одним из входов множителя и выходом последующего узла задания скорости, выход сумматора соединен с входом регулятора скорости соответствующей клети, выход задатчика скорости прокатки соединен с входом регулятора скорости последней клети и с первым входом узла задания скорости предпоследней клети, отличающееся тем, что, с целью улучшения качества проката, оно дополнительно содержит датчики наличия металла во всех клетях, кроме первой, управляемые ключи, инвертирующие масштабные усилители, инерционные звенья и вторые сумматоры по числу узлов задания скорости клетей, причем выходы вторых сумматоров соединены с вторыми входами множителей узлов задания скорости, выход каждого задатчика соотношения скоростей смежных клетей соединен с одним из входов сумматора и сдругим его входом через последовательно соединенные инвертируюший масштабный усилитель, ключ и инерционное звено, а управляющие входы ключей соединены с выходами соответствующих датчиков наличия металла в валках клетей.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 396136, кл. В 21 В 37/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления скоростью непрерывного стана | 1982 |

|

SU1053919A1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Многодвигательный электропривод валков непрерывного стана холодной прокатки | 1986 |

|

SU1387162A1 |

| Устройство для автоматического управления скоростью прокатки на непрерывном прокатном стане | 1978 |

|

SU768510A2 |

| Устройство для управления скоростным режимом прокатки на непрерывном стане | 1977 |

|

SU679270A1 |

| Устройство для регулирования толщины полосы на прокатном стане | 1977 |

|

SU730400A1 |

| Устройство управления скоростным режимом группы клетей непрерывного прокатного стана | 1986 |

|

SU1397111A1 |

| Устройство для ограничения натяжения полосы | 1981 |

|

SU1003950A1 |

| Формовочный стан для производства гофрированных полос | 1988 |

|

SU1516174A1 |

| Устройство регулирования натяжения полосы в межклетевых промежутках непрерывного прокатного стана | 1987 |

|

SU1519806A1 |

Авторы

Даты

1983-01-23—Публикация

1981-08-20—Подача