г

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления реверсивным станом холодной прокатки | 1983 |

|

SU1156755A1 |

| Устройство управления электроприводом моталки на стане горячей прокатки | 1988 |

|

SU1607988A1 |

| Система автоматического сопровожде-Ния зЕВОВ пЕчНыХ МОТАлОК K РЕВЕРСи-ВНОМу лиСТОВОМу СТАНу гОРячЕй пРОКАТКи | 1979 |

|

SU812365A1 |

| Устройство для управления кромкообрезными толстолистовыми ножницами | 1980 |

|

SU892792A1 |

| Устройство для управления летучими ножницами | 1976 |

|

SU733888A1 |

| Устройство для обхвата полосой валка прокатной клети | 1983 |

|

SU1098599A1 |

| Система управления реверсивным станом холодной прокатки | 1981 |

|

SU1014609A1 |

| Устройство для управления моталкой сортового стана | 1986 |

|

SU1357199A1 |

| Устройство для управления летучими ножницами сортопрокатных и трубных станов | 1976 |

|

SU656754A1 |

| Устройство управления летучими ножницами | 1983 |

|

SU1159733A1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства гнутых профилей проката, преимущественно гофрированных. Цель изобретения - повышение производительности и качества обрезки кромок профилей и уменьшение массы технологического оборудования. Одна из клетей стана с групповым приводом снабжена дисковыми для обрезки волнистых кромок гофрированной полосы, верхний валок смежной с ней клати выполнен с индивидуальным приводом и барабанами моталок для смотки в бунты обрезанных кромок. Стан снабжен элементами для поддержания неизменным угла схода с дисковых ножей. 1 ил.

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства гнутых листовых профилей при совмещении процессов обрез- ки боковых кромок н смотки последних в бунты.

Цель изобретения - по1и 1шение произ- водительностн, качсстпа обрезки к)имок н уменьшения массы технологичи кого оборудования.

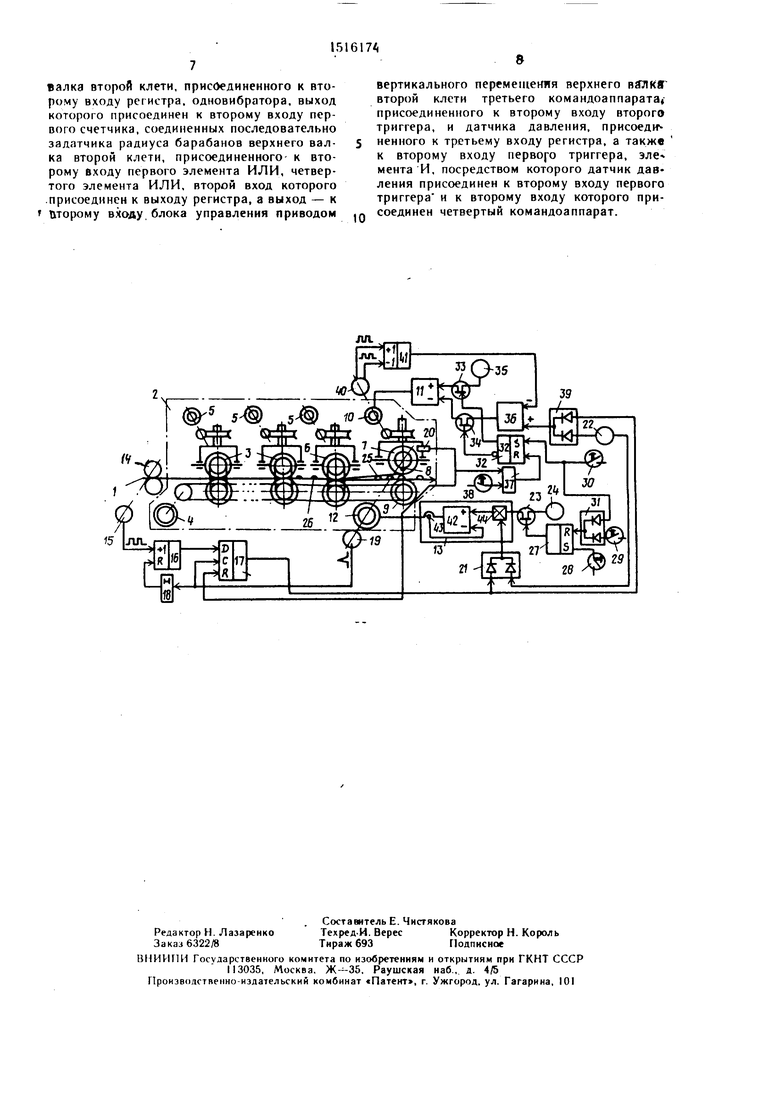

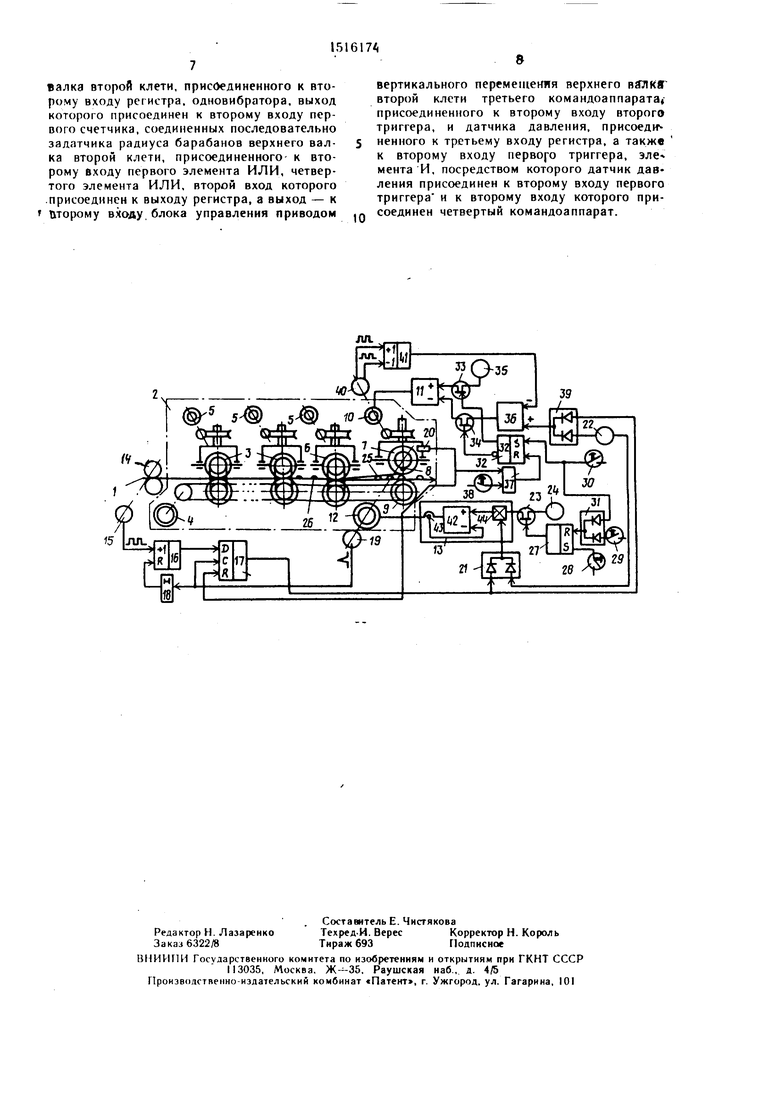

На чертеже приведена функциональная схема стана.

Исходная полоса 1 гофрируется и профилируется формовочным станом 2, включающим двухвалковые формовочные клети 3 с групповым приводом 4 и приводные механизмы 5 вертикального перемещения верхних валков. Верхний и нижний валки одной из клетей 3 оснащаются дисковыми ножами 6 для обрезки кромок гофрированной полосы, а верхний валок 7 смежной с ней клети оснащается двумя барабанами моталок с упорами 8 для раскрытия зскз барабанов. Нижний валок 9 этой же клети связан носредством прнводной цепи с ннжник валком соседней клети. Вертикальное перемещение валка 7 осуществляется приводом ГО, управляемым с помощью блока 1 1 управления. Валок 7 имеет индивидуальный привод 12 с блоком 13 управления.

Перемещение полосы 1 контролируется с 1едящими роликами 14 с импульсным датчиком 15, электрически соедмне|{ным со счетным входом счетчика 16. Выход последнего соединен с информационным входом регистра 17, с управляющим входом которого и с входом одновибратора 18 соединен датчик 19 угла поворота валка 7. С входом сброса регистра 17 соединен датчик 20 давления, контролирующий силу вертикального давления верхнего вала 7 на нижний 9. Выход одновибратора 18 присоединен к входу сброса счетчика 16.

Выход регистра 17 через звено ИЛИ 21 соединен с входом блока 13 управления. К второму входу звена ИЛИ 21 подключен за- датчнк 22 раднуса барабанов моталок валка 7. К второму входу блока 13 управления

сл

Од

1

присоединен через управляемый ключ 24 за- атчик 24 натяжения сматываемых обрезанных кромок 25 гофрированной полосы 26.

К управляк)Н1ему входу ключа 23 присоеинен выход / 5-три1 гера 27, к S-входу которого присоединен комаидоаппарат 28, а к / -входу - командоаппараты 29 и 30 через звено ИЛИ 31. Командоаипарат 30 присоединен также к S-входу / S-триггера 32. Прямой выход триггера 32 присоединен к управляющему входу ключа 33, а инверсный выход триггера 32 присоединен к управляющему входу ключа 34. Через ключ 33 к первому входу блока 11 управления присоединен задатчик 35 хода вниз, а через ключ 34 к второ.му входу блока 11 управления присоединен выход сумматора 36. К / -входу триггера 32 через звено И 37 присоединены командоанпарат 38 и датчик 20 давления. К не)вому входу сумматора 36 через звено ИЛИ 39 присоединен задатчик 22 радиуса барабанов, а через второй вход звена ИЛИ 39 к этому же входу сумматора 36 нрисоеди- нен выход регистра 17. К второму входу сум- .матора 36 присоединен имну,1ьсный датчик 40 через счетчик 41. Датчик 40 механически соч.ченен с принодо.м И) вертикального пере- мешения верхнего валка 7.

Б.юк 13 управ.чения состоит из усили- те:1я 42 мощности, соединенного с приводом 12 верхнего ва,:1ка и охваченн 1го обратной связью по моменту этого привода от дагчика 43 момента. К задаюн1ему входу усилителя 42 мопщости присоединен выход множителя 44, к первому входу которо1Ч) присоединен через ключ 23 задатчик 24 натяжения, а к игорому входу через звено ИЛИ 21 присоединены выход регист1)а 17 и задаг- чика 22 барабанов мота.чок кромки.

(/гаи |)аботаег с.чедуюншм образом.

В процессе прокагки исходной полосы в клетях 3 формовочного стана 2 и формования гофров образуются волнист1)1е кромки нолосы 26, которые обрезаются дисковыми ножами, установленными на верхнем и нижнем валках 6 клети стана 2. Обрезанные кромки

наматываются в бунты на

барабаны мотал(зк, yci анов, 1енные на смежном с дисковыми ножами 6 верхнем ва,1ке 7 к.лети стана 2.

Для выполнения качественного реза (без заусенцев на боковых кромках обрезаемой полосы 26) угол схода обрезанных кромок 25 с дпсковых ножей 6 должен сохраняться неизменн1,1м, что препятствует уве,1ичению бунтов кромок 25 в процессе их смотки. Иоэтому при увеличении бунтов желате;1ьно изменять вертикальное ноложенне валка 7 гак, чгобы сохранять неизменным yro,:i схода кромок 25 с днековых ножей 6, т. е. текущее вертикальное по/южение валка 7 в процессе смотки кромок 25 должно соответствовать радиусу разматываемых бунтов.

Из.менение вертикального положения валка 7 производится приводом 10 с помощью блока 1 1 управления. Ири этом сигналы управления к блоку 11 нодводятся от сумматора 36 через управляемый ключ 34. Задаюншй сигнал текущего радиуса бунтов подводится к сумматору 36 с выхода регистра 17 через элемент ИЛИ 39. Сигнал обратной связи по вертикальному положению

валка 7 подводится к сумматору 36 от счетчика 41, отсчитывающего со знаком « + или «- (в зависимости от направления перемещения) и.мпульсы датчика 40, сочлененного с приводом 10 (при подъеме валка 7 код числа на выходе счетчика 40 увеличивается, а при опускании - соответственно уменьшается). При возникновении несоответствия между вертикальным положением валка 7 и радиусом бунтов кромок 25 сумматор 36 воздействует на блок 11 управления

Q для устранения возникшего несоответствия. Код числа на выходе регистра 17 соответствует числу, накопленному счетчиком 16 за онределенный угол поворота валка 7, фиксируемый датчиком 19. Число, которое на- каиливается счетчиком 16, соответствует пе5 ремещепию полосы 1 и кромок 25, фиксируе- .мому датчико.м 15. При каждом повороте валка 7 на онределенный угол датчиком 19 выдается сигнал записи в регистр 17 числа, накопленного счетчиком 16, и через выдержку времени одновибратора 18 сигнал сброса счетчика 16 для нового цикла измерений. Таким образом счетчиком 16 измеряется и передается в регистр 17 д.1ина дуги иаружно- го ви1ка бунтов валка 7, поскольку пере- Menteiuic полосы 1 и кромок 25 (при смотке последних с натяжением) соответствует по- - вороту наружного витка бунтов на угол, фиксируемый датчиком 19. А как известно, длина дуги окружности пропорциональна раднусу этой окружности, ноэтому счетчиком 16 формируется число, нронорциональ0 ное радиусу бунтов. По мере увеличения бунтов валка 7 возрастает код числа регистра 17 на входе сумматора 36 и соот- ветствсн)1о поднимается приводом 10 валок 7, благодаря чему обеспечивается неизменность

у|ла схода кромок 25 с дисковых ножей 6. 5

К сумматору 36 по схеме ИЛИ подводится сигнал задатчика 22 начального радиуса барабанов валка 7 после съема с него бунтов кромок 25. Команда на опускание

0 освобожденного от бунтов валка 7 подается командоаппаратом 30, но сигиалу которого включается триггер 32. При этом исчезает сигнал на ei o инверсном выходе и от входа блока 11 управления ключом 34 отсоединяется выход сумматора 36, а также появляется

5 сигнал на прям5м выходе триггера 32 - и к второму входу блока I1 управления ключом 33 присоединяется задатчик 35 хода вниз. Привод И) начинает опускать валок 7 до по0

садки его на нижний валок 9 и раскрытия с помощью упоров 8 зева барабанов моталок валка 7. Контроль прижатия валка 7 к валку 9 осуществляется датчиком 20 давления, по сигналу которого гасится регистр 17. При этом барабаны моталок валка 7 готовы к заправке в их зевы концов новых кромок 25. После заправки концов кромок 25 командоаппаратом 38 отключается триггер 32 и валок 7 приподнимается для установки заданного угла схода кромок 25 с дисковых ножей 6 и закрытия зева барабанов моталок (зажима в них концов кромок). Задание исходного положения валка 7 су.м- матору 36 осуществляется при этом задат- чиком 22, поскольку его сигнал проходит через эле.мент ИЛИ 39 при погашенном регистре 17.

Натяжение кромок 25 в процессе смотки их в бунты валка 7 поддерживается с помощью привода 12 вращения валка 7. Блоком 13 управления задается приводу 12 электромагнитный момент, соответствующий заданному натяжению от задЭтчика 24 и текущему радиусу бунта от регистра 17, которые присоединены к входам блока 13. Произведение усилия натяжения на текущий радиус бунта пропорционально моменту нагрузки привода 12 от усилия натяжения кромок 25. Перемножение сигналов задатчика 24 натяжения и регистра 17 осуществляется в блоке 13 .множителем 44, выход которого подается на задающий вход усилителя 42 мощности. К второму входу усилителя 42 по схе- .ме обратной связи подводится сигнал датчика 43 мо.мента, с помощью которого отрабатывается задающий сигнал и псхадерживаег- ся заданное значение момента и собственно натяжения кромок 25.

Задатчик 24 натяжения подключается к входу множителя 44 ynpiiif/iHCMi iM ключом 23 при подаче на его у||))аи,1Я1()1иий вход выходного сигнала триггера 27. Последний включается командоаппаратом 28, а отключается командоагшаратами 29 либо 30 (последним при опускании валка 7 после съема бунтов).

После заправки в барабаны моталок валка 7 новых концов ()мг)к 25 задание величины радиуса барабана моталок на иход множителя 44 при noraiiieHHcjM регистре 17 производится задатчиком 22 через элемент ИЛИ 21. При этом обеспечивается поддержание приводом 12 натяжения кромок 25 в начальный перио д прокатки полось 1 и смотки кромок, пока на выходе jUTHcrpa код радиуса отсутствует.

Таким образом, благодаря дополнению известного стана с групповым приводом клетью с дисковыми ножами 6 на верхнем и нижнем валках, смежной с нею клетью с барабанами моталок кромок 25 на верхнем валке 7 и его индивидуальным приводом 12, а также поддержанию неизменным угла схода кромок 25 с дисковых ножей 6 и натяжения сматываемых кромок 25 достигается уменьшение массы техноло ического оборудования стана, соответственно снижается трудоемкость его изготов.пения и повьипает- ся качество обрезки кромок гофрированной полосы.

Формула изобретения

Формовочный стан д. 1я производства гофрированных полос, содержащий двухвалковые рабочие клети, связанные с групповым приводом, приводы вертикал1 ного перемещения верхних валков клетей, механизм отрезки кромок в виде дисковых ножей и механизм смотки кромок, ог.и/чающийся т(:м, что, с целью iip i I ;ц1мигельиости. качества обрезки K)OM(JK и н иы|1ения массы технологического оп . : -(амия, дп 1:чвые ножи установленных па | I;:M I M и нижнем

валках одной и: . с, 1едующей клети 1и.:::чЛ1и,. пым приводом, мехами (м k :

:Ч ва.кж по- игмивидуа. п;- ,11 кромок выно. в виде дв х ба|1аГ):иои мота. юк с упорами для раскрытия зс вов барабанов,

5 установленных на упомянуюм верхнем валке, при этом стан снаож , м 11 Ч1водн()11 цепью, посредством которой нижние ва.1ки упомянутых клетей связаны между собоГ и автоматической системой умрашения дисковыми ножами и барабанами: мота.кж. иы0 нолненно11 в виде следяиип ;)u.iitK)ii - и р вым импульснЬ)1м датчиком, мос..едчьа ir.ibim соединенных первого счетч11 -;а. к :ii. pB()N; входу KOTOpoi o присоединсм lu iM.i.n iiMiiv ii.c- датчик, ре1истра, м..; ::() з.чем. чта ИЛИ, с мматора, nejJBoro i |мв.1Яемого клю5 ча. второго элемента ИЛ11. о.ижа vipaB- леммя приводом вертика. ibii а о перемс, «ения верхнего ва,тка BTOpoii K.I- i:. соедичглмых lUjc. KMoiicire/ibMO .-(ада I Mill-,, , i ,ell я, второго управляемого к.мюча. .и.к дов,: IIMI.HI)

Q соединенных второго .11 . ьсмого да1мика. установленного па упомянх ом приводе вертикального перемещения iU|ixMoiu валка. B i(jn( счетчика, выход Kdio.iiipi присоединен к второму входу cy niaio)a мо схеме отрицательной об1)атн()й свя и:. госдинсниых

5 последовательно nepiioro ком, i aaiiapaia. пе)воги триггера, инверсмын .),1()Д )|о Г1р11сс)единен к входу уи раи. 1сиия первого управляемого ключа, Tpcii cri) хмравляемо- го ключа, задатчика хода iiiMi ;. 1|р|{1Ч)едм- ненного к второму входу fi жа iipaii.iciiHvi

0 Г1риводом вертика.чьиого м . ./ iciiini iia. i- ка посредством третьего K.I: ri,; иис.к дова- тельно соединенных второш п.и.-ммдоапиара- та, третьего элемента ИЛИ. )ii вход которого присоединен к iiepp.ow командоапг парату, второго триггера. ;1Х 1д которого присоединен к входу И ния втор1)Г() управляемого к.1юча, coc.i i ;;iHMi i:. пос. кмо- вательно датчика гла поворота iK iniicro

валка второй клети, присоединенного к второму входу регистра, одновибратора, выход которого присоединен к второму входу первого счетчика, соединенных последовательно задатчика радиуса барабанов верхнего валка второй клетн, присоединенного к второму входу первого элемента ИЛИ, четвертого элемента ИЛИ, второй вход которого .присоединен к выходу регистра, а выход - к Морому входу.блока управления приводом

(Ч

вертикального перемещения верхнего вЯЛК9 второй клети третьего командоаппарата присоединенного к второму входу второго триггера, и датчика давлення, присоеди

ненного к третьему входу регистра, а также к второму входу перворо триггера, эле мента И, посредством которого датчик дав- леиия присоединен к второму входу первого триггера и к второму входу которого присоединен четвертый командоаппарат.

| Тришевскин И | |||

| С | |||

| Гнутые профили проката | |||

| Киев, 1962, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-22—Подача