1

Изобретение относится к обработке металлов давлением, в частности к производству рулонного проката.

Известно устройство для кантовки и передачи рулонного металла, содержащее перемещаемую по рельсовому пути тележку с приводом. Тележка имеет эксцентрично подвешенную люльку для рулона. Люлька снабжена дополнительной опорой, выполненной в виде катка, а рельсовый путь снабжен дополнительным рельсом с горизонтальными и наклонными участками 1.

Недостатком данного устройства является низкая производительность, так как у данного кантователя нет накопителя. Цикл работы заканчивается одним рулоном. Постоянно привязаны два крана для съема рулона и его установка на люльку, а также необходим бператор для этой цели.

Известно также устройство для кантовки рулонов, содержащее раму с серьгой и гидравлическим амортизатором 2.

Известное устройство служит для кантования рулонов. Однако в процессе производства возникает необходимость загружать изделия в вагон транзитом. Данное устройство эту работу не выполняет. После

кантования рулон устанавливается на бруски для высвобождения лап из-под рулона. Затем клещами, подвешенными на другой кран, рулон транспортируется в вагон.

Кроме того, устройство отличает сложность конструкции, связанной с работой электродвигателя, редуктора и множества гидроцилиндров. Не исключается возможность травмирования торцов рулона, так как отгрузка производится клещами большого веса.

10

Целью изобретения является повышение надежности работы.

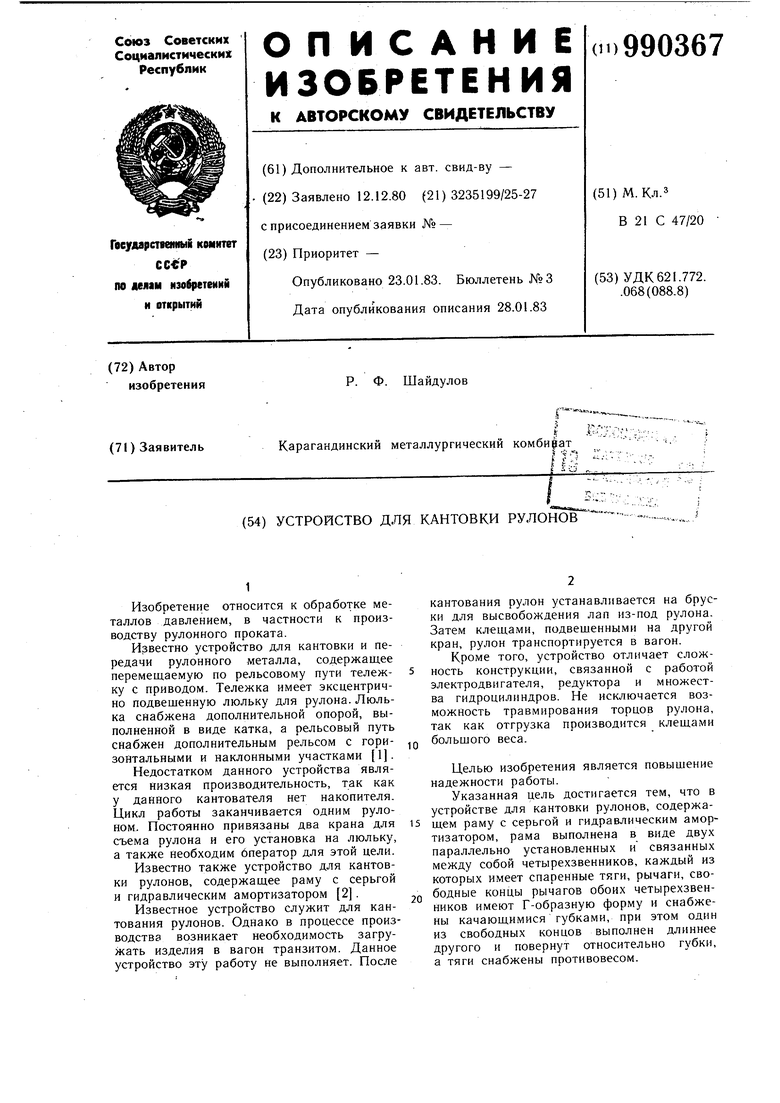

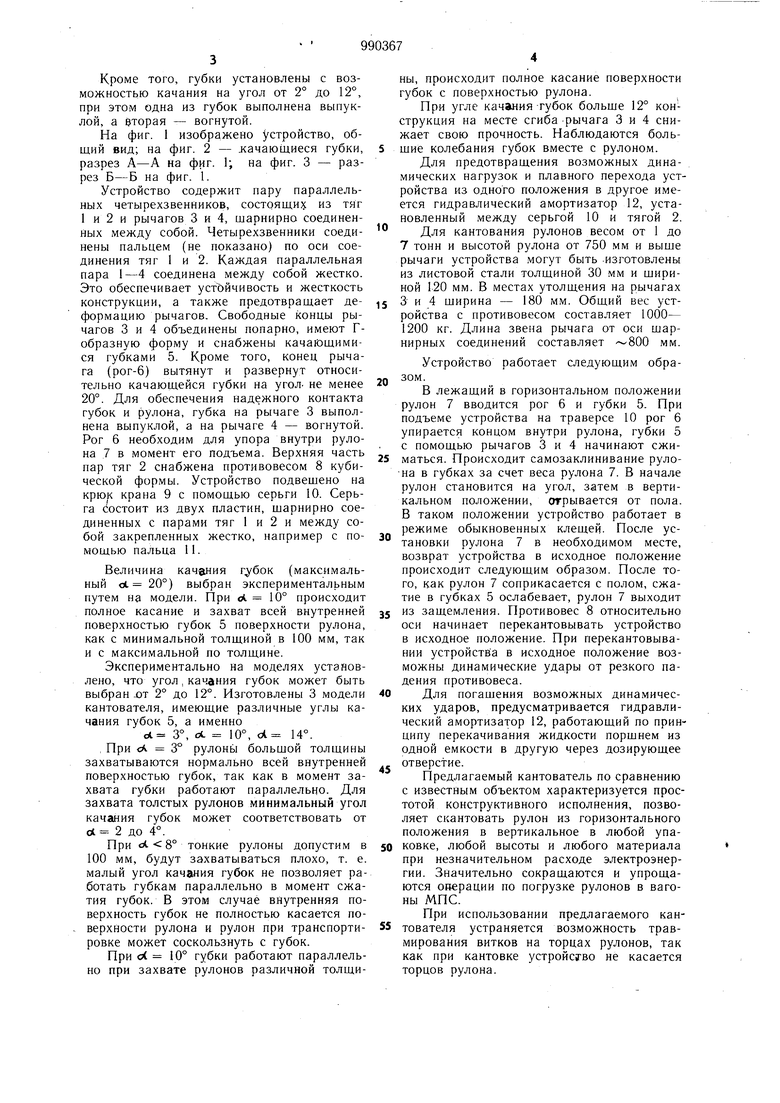

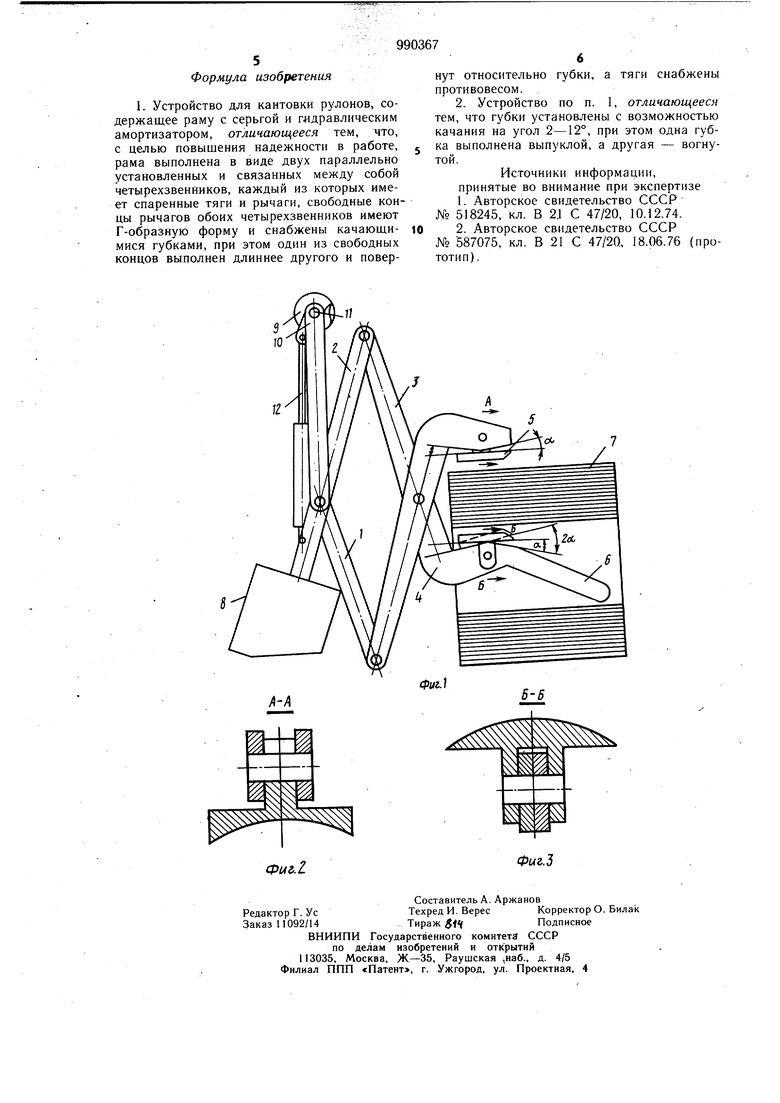

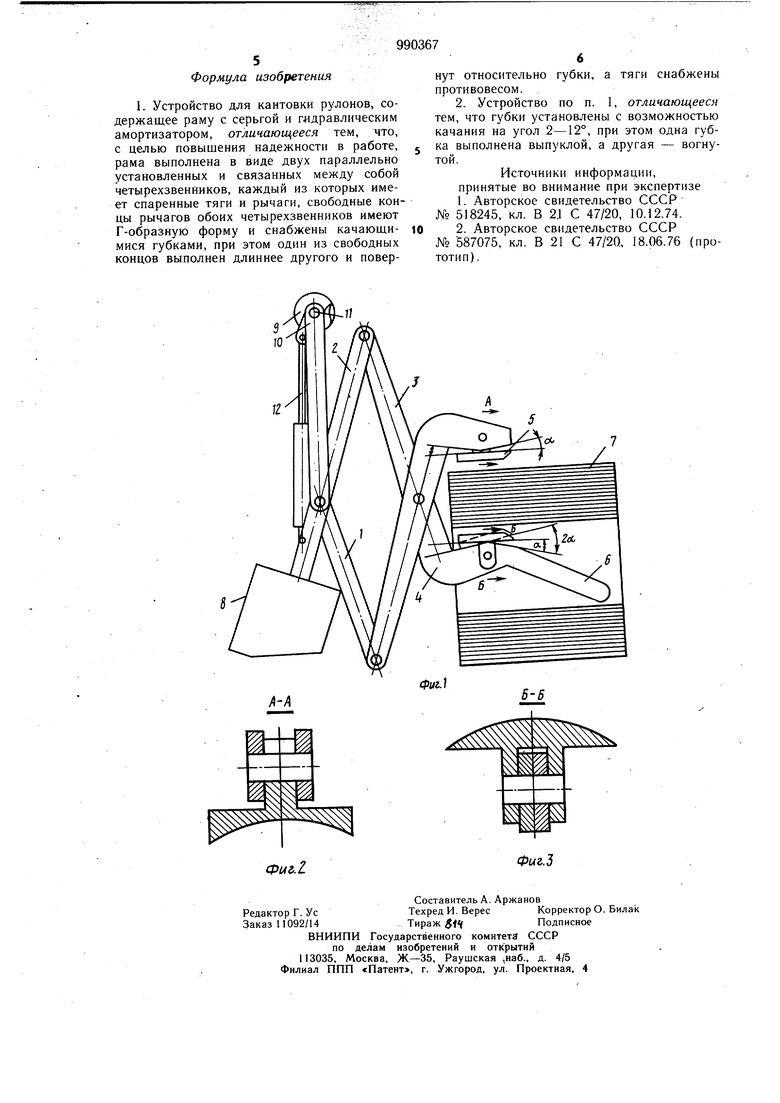

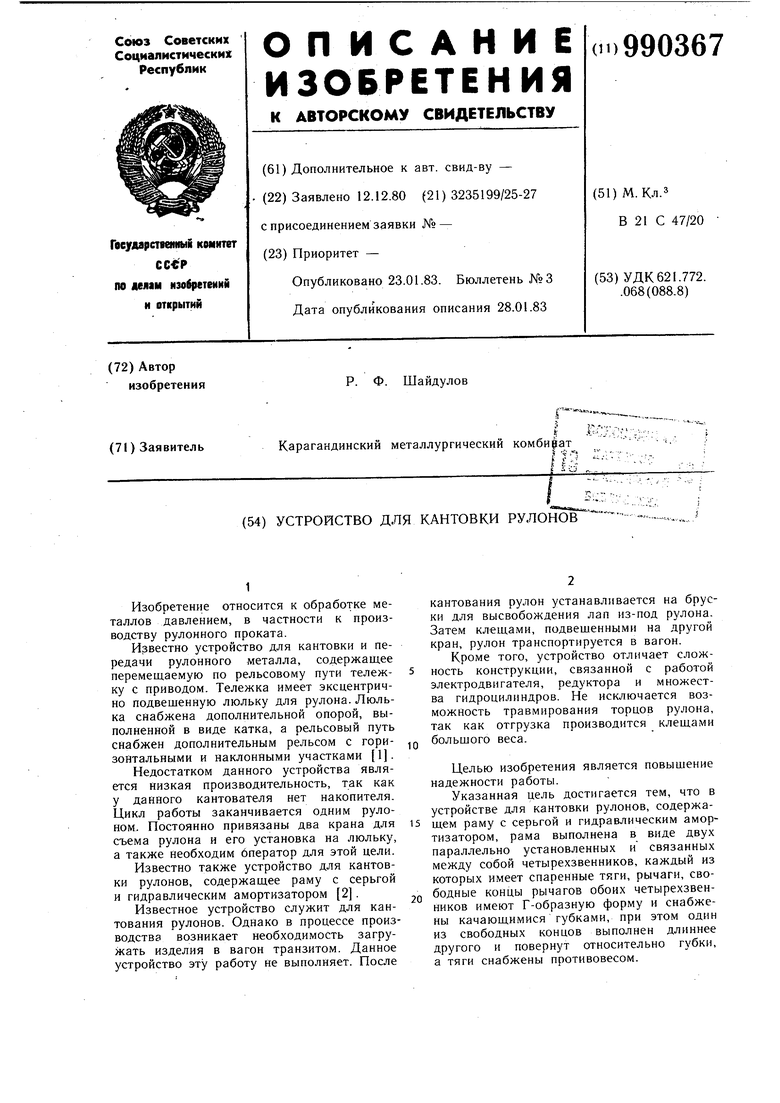

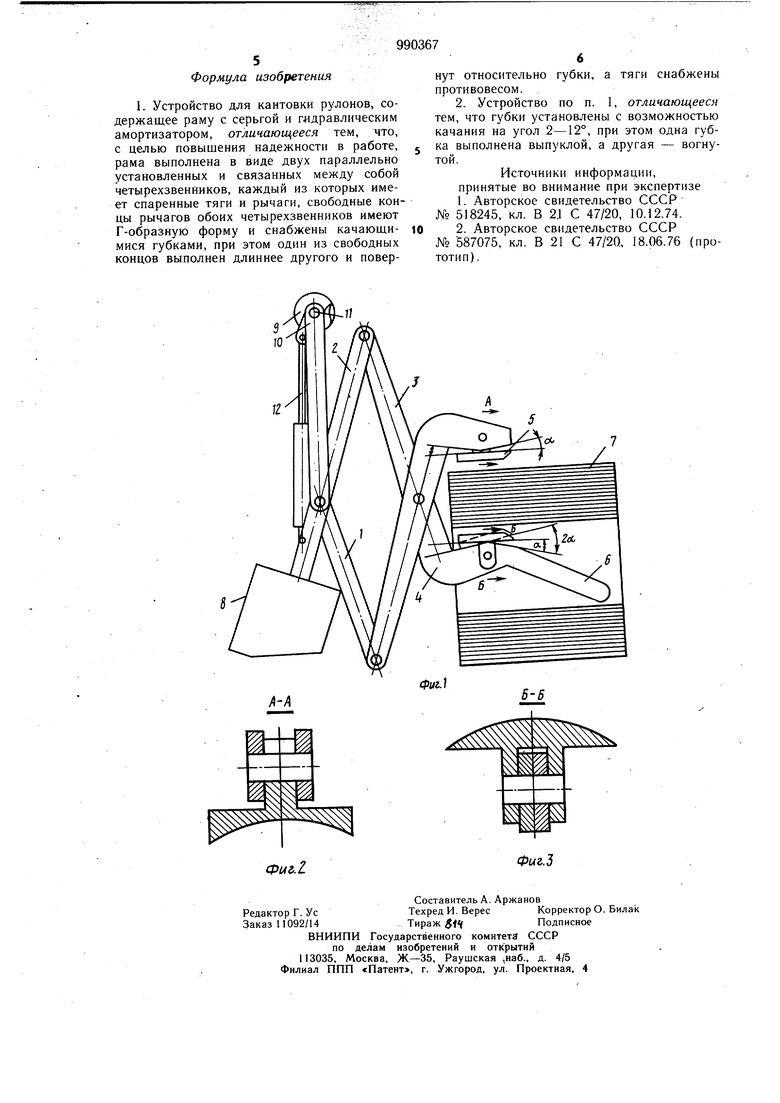

Указанная цель достигается тем, что в устройстве для кантовки рулонов, содержа15 щем раму с серьгой и гидравлическим амортизатором, рама выполнена в виде двух параллельно установленных и связанных между собой четырехзвенников, каждый из которых имеет спаренные тяги, рычаги, сво2Q бодные концы рычагов обоих четырехзвенников имеют Г-образную форму и снабжены качающимися губками, при этом один из свободных концов выполнен длиннее другого и повернут относительно губки, а тяги снабжены противовесом. Кроме того, губки установлены с возможностью качания на угол от 2° до 12°, при этом одна из губок выполнена выпуклой, а вторая - вогнутой. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - качающиеся губки, разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содержит пару параллельных четырехзвенников, состоящи): из тяг 1 и 2 и рычагов 3 и 4, щарнирно соединенных между собой. Четырехзвенники соединены пальцем (не показано) по оси соединения тяг 1 и 2. Каждая параллельная пара 1-4 соединена между собой жестко. Это обеспечивает устойчивость и жесткость конструкции, а также предотвращает деформацию рычагов. Свободные концы рычагов 3 и 4 объединены попарно, имеют Гобразную форму и снабжены качающимися губками 5. Кроме того, конец рычага (рог-6) вытянут и развернут относительно качающейся губки на угол- не менее 20°. Для обеспечения надежного контакта губок и рулона, губка на рычаге 3 выполнена выпуклой, а на рычаге 4 - вогнутой. Рог 6 необходим для упора внутри рулона 7 в момент его подъема. Верхняя часть пар тяг 2 снабжена противовесом 8 кубической формы. Устройство подвешено на крюк крана 9 с помощью серьги 10. Серьга состоит из двух пластин, щарнирно соединенных с парами тяг 1 и 2 и между собой закрепленных жестко, например с помощью пальца 11. Величина качения губок (максимальный ot 20°) выбран экспериментальным путем на модели. При d 10° происходит полное касание и захват всей внутренней поверхностью губок 5 поверхности рулона, как с минимальной толщиной в 100 мм, так и с максимальной по толщине. Экспериментально на моделях установлено, что угол, качания губок может быть выбран-ОТ 2° до 12°. Изготовлены 3 модели кантователя, имеющие различные углы качания губок 5, а именно ы 3°, л 10°, Я 14°. При л 3° рулонь больщой толщины захватываются нормально всей внутренней поверхностью губок, так как в момент захвата губки работают параллельно. Для захвата толстых рулонов минимальный угол качания губок может соответствовать от 01 2 до 4°. При ot 8° тонкие рулоны допустим в 100 мм, будут захватываться плохо, т. е. малый угол качания губок не позволяет работать губкам параллельно в момент сжатия губок. В этом случае внутренняя поверхность губок не полностью касается поверхности рулона и рулон при транспортировке может соскользнуть с губок. При е 10° губки работают параллельно при захвате рулонов различной толщивы, происходит полное касание поверхности губок с поверхностью рулона. При угле качания тубок больше 12° конструкция на месте сгиба фычага 3 и 4 снижает свою прочность. Наблюдаются большие колебания губок вместе с рулоном. Для предотвращения возможных динамических нагрузок и плавного перехода устройства из одного положения в другое имеется гидравлический амортизатор 12, установленный между серьгой 10 и тягой 2. Для кантования рулонов весом от 1 до 7 тонн и высотой рулона от 750 мм и выше рычаги устройства могут быть -изготовлены из листовой стали толщиной 30 мм и щириной 120 мм. В местах утолщения на рычагах 3 и 4 щирина - 180 мм. Общий вес устройства с противовесом составляет 1000- 1200 кг. Длина звена рычага от оси щарнирных соединений составляет 800 мм. Устройство работает следующим образом. В лежащий в горизонтальном положении рулон 7 вводится рог 6 и губки 5. При подъеме устройства на траверсе 10 рог 6 упирается концом внутри рулона, губки 5 с помощью рычагов 3 и 4 начинают сжиматься. Происходит самозаклинивание рулона в губках за счет веса рулона 7. В начале рулон становится на угол, затем в вертикальном положении, отрывается от пола. В таком положении устройство работает в режиме обыкновенных клещей. После установки рулона 7 в необходимом месте, возврат устройства в исходное положение происходит следующим образом. После того, как рулон 7 соприкасается с полом, сжатие в губках 5 ослабевает, рулон 7 выходит защемления. Противовес 8 относительно оси начинает перекантовывать устройство в исходное положение. При перекантовываНИИ устройства в исходное положение возможны динамические удары от резкого падения противовеса. Для погашения возможных динамических ударов, предусматривается гидравлический амортизатор 12, работающий по принципу перекачивания жидкости поршнем из одной емкости в другую через дозирующее отверстие. Предлагаемый кантователь по сравнению с известным объектом характеризуется простотой конструктивного исполнения, позволяет скантовать рулон из горизонтального положения в вертикальное в любой упаковке, любой высоты и любого материала при незначительном расходе электроэнергии. Значительно сокращаются и упрощаются онерации по погрузке рулонов в вагоны МПС. При использовании предлагаемого кантователя устраняется возможность травмирования витков на торцах рулонов, так как при кантовке устройство не касается торцов рулона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кантовки рулонов | 1983 |

|

SU1143484A1 |

| Захват-кантователь | 1973 |

|

SU446460A1 |

| Захват-кантователь для изделий с центральным отверстием | 1983 |

|

SU1157004A1 |

| Устройство для кантования изделий | 1990 |

|

SU1782877A1 |

| КАНТОВАТЕЛЬ РУЛОНОВ | 1968 |

|

SU212211A1 |

| Захват-кантователь | 1975 |

|

SU534411A1 |

| Захват-кантователь для изделий | 1986 |

|

SU1370047A1 |

| Кантователь сортового проката | 1980 |

|

SU961547A3 |

| Кантователь | 1973 |

|

SU510285A1 |

| Кантователь | 1976 |

|

SU599873A2 |

Авторы

Даты

1983-01-23—Публикация

1980-12-12—Подача