1

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления тонкостенных профилей стесненным изгибом.

Известно устройство для профильной гибки тонких листов, состоящее из двух пар валков, в котором калибр первой пары валков выполнен U-образным, а калибр второй пары валков выполнен замкнутым по форме окончательного профиля 1.

Недостатком известного устройства является узкий диапазон получаемых профилей.

Целью устройства является расширение диапазона изготовляемых профилей.

Поставленная цель достигается тем, что в устройстве для изготовления тонкостенных профилей стесненным изгибом, содержащем две пары валков, предварительного и окончательного профилирования, каждый валок окончательного профилирования выполнен составным из двух усеченных конусов, установленных торцами меньшего диаметра один к другому на горизонтальной оси с возможностью аксиального перемещения во взаимно противоположных направлениях, и охватывающих их

профилированных бандажей, при этом устройство снабжено приводными нажимными роликами, установленными с возможностью их синхронного вертикального перемещения навстречу один другому, взаимрдейст5 вующими с бандажами и выполненными с рабочей поверхностью в соответствии с профилем бандажей, а бандажи выполнены из материала, обладающего больщей упругостью и твердостью, чем материал изготовляемых профилей.

10

Кроме того, валки окончательного профилирования снабжены попарно подпружиненными роликами, установленными с обеих сторон валков вдоль их образующих и взаимодействующими с бандажами.

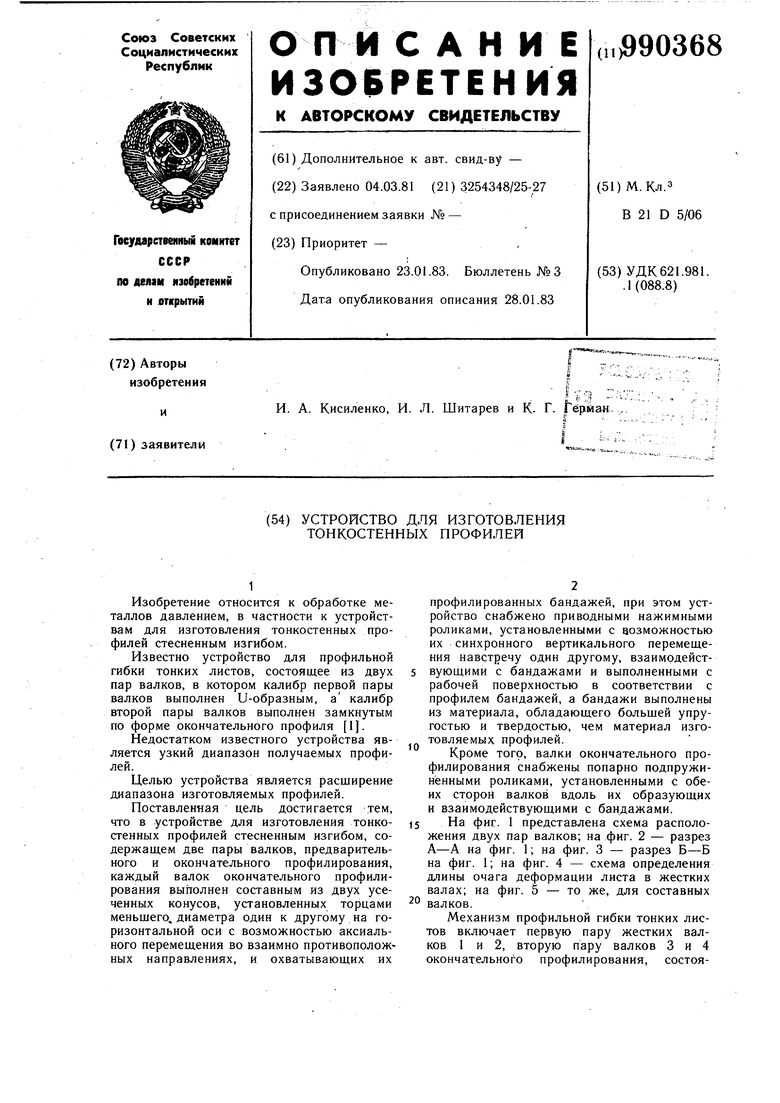

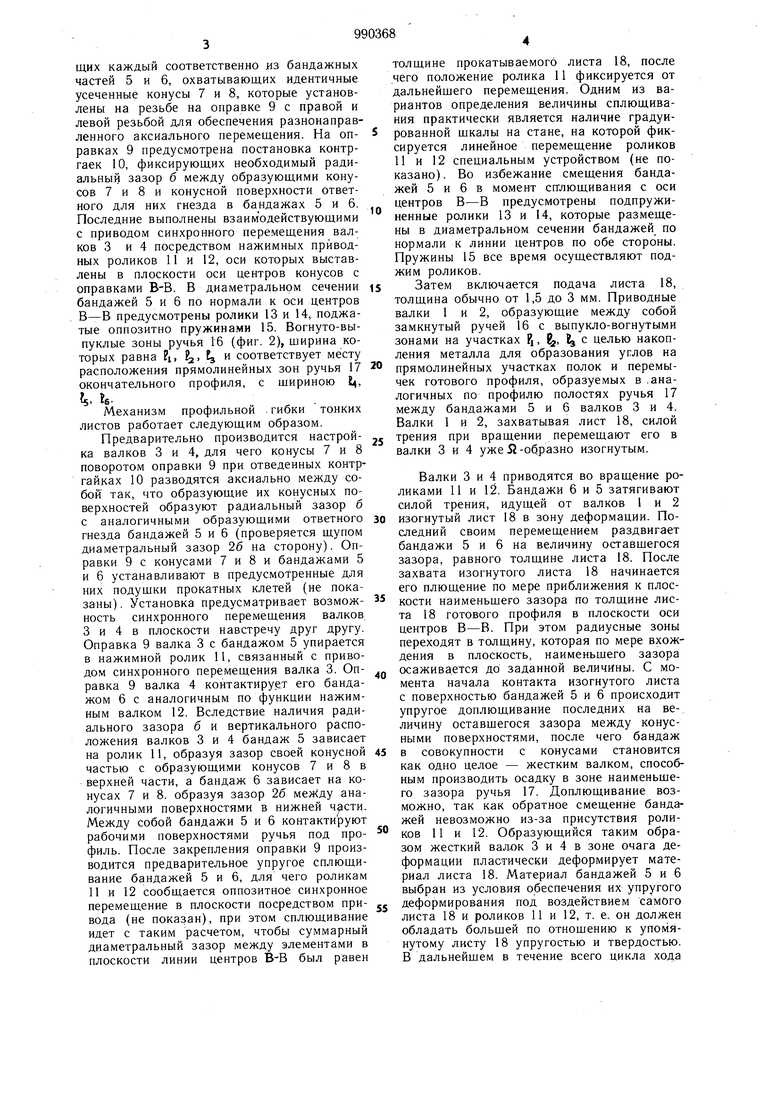

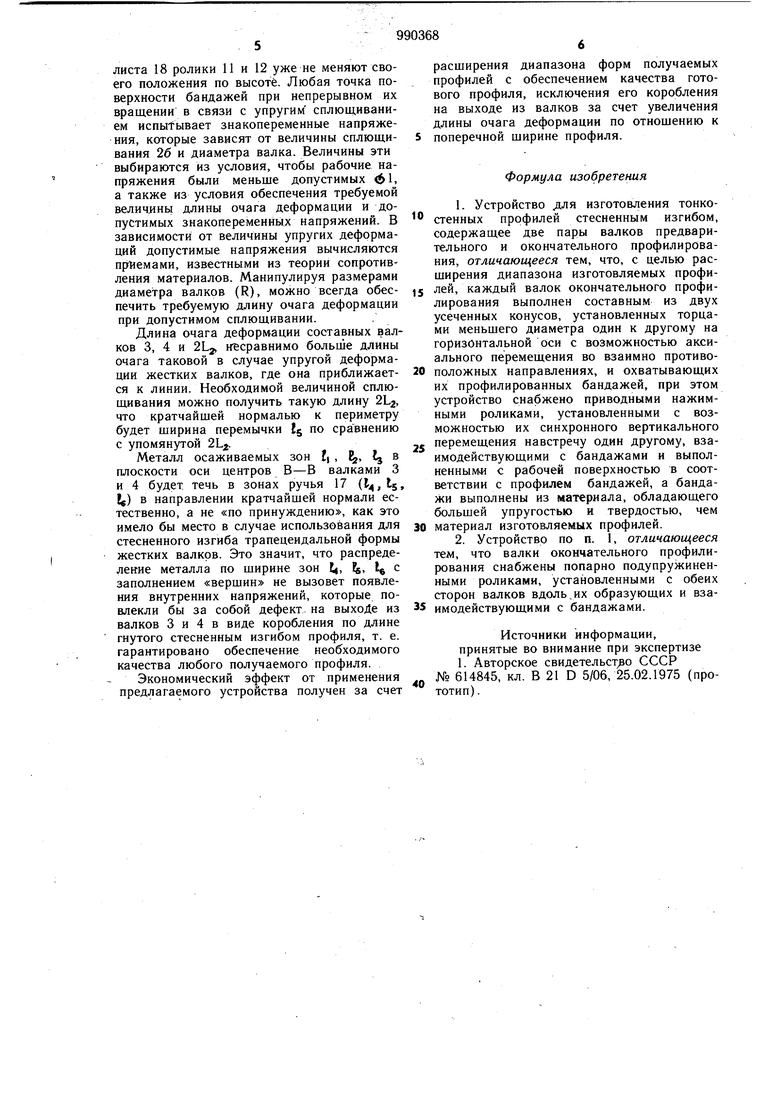

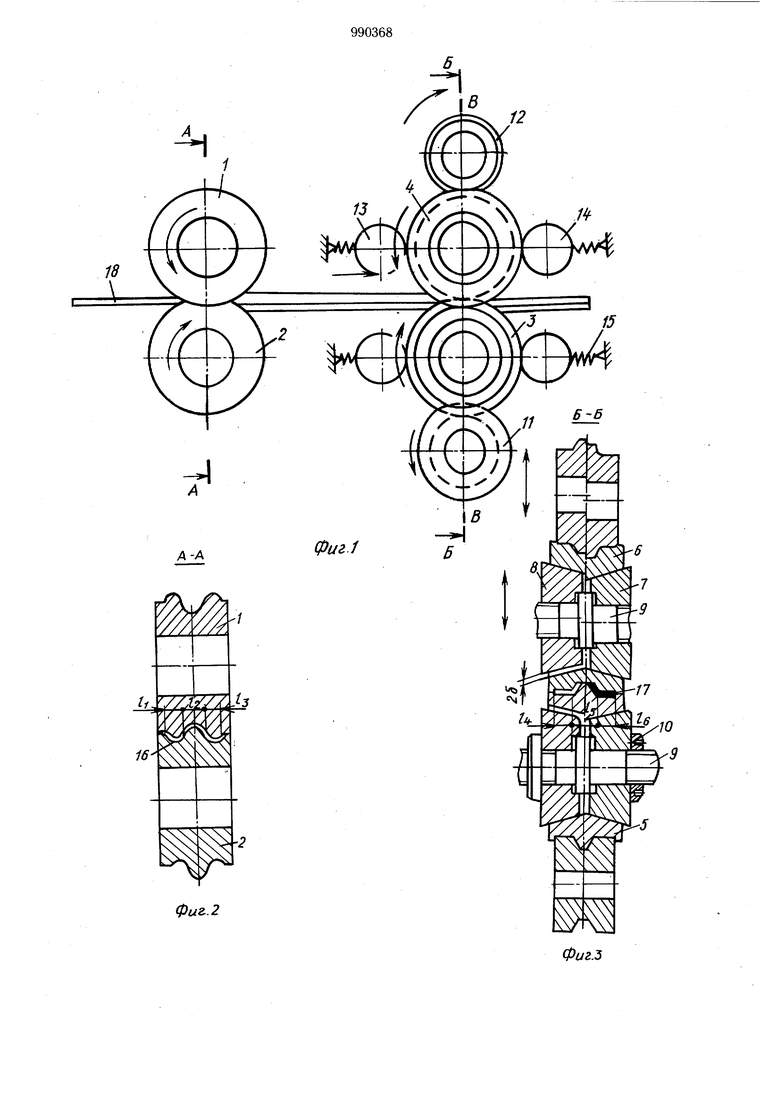

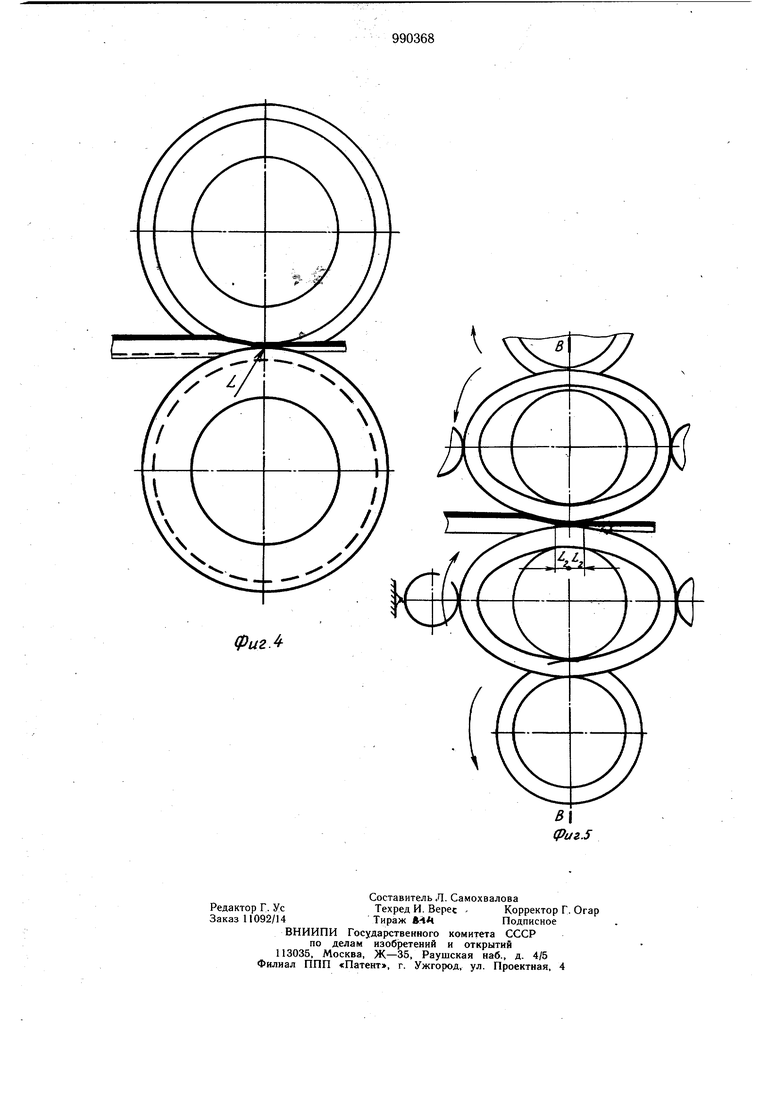

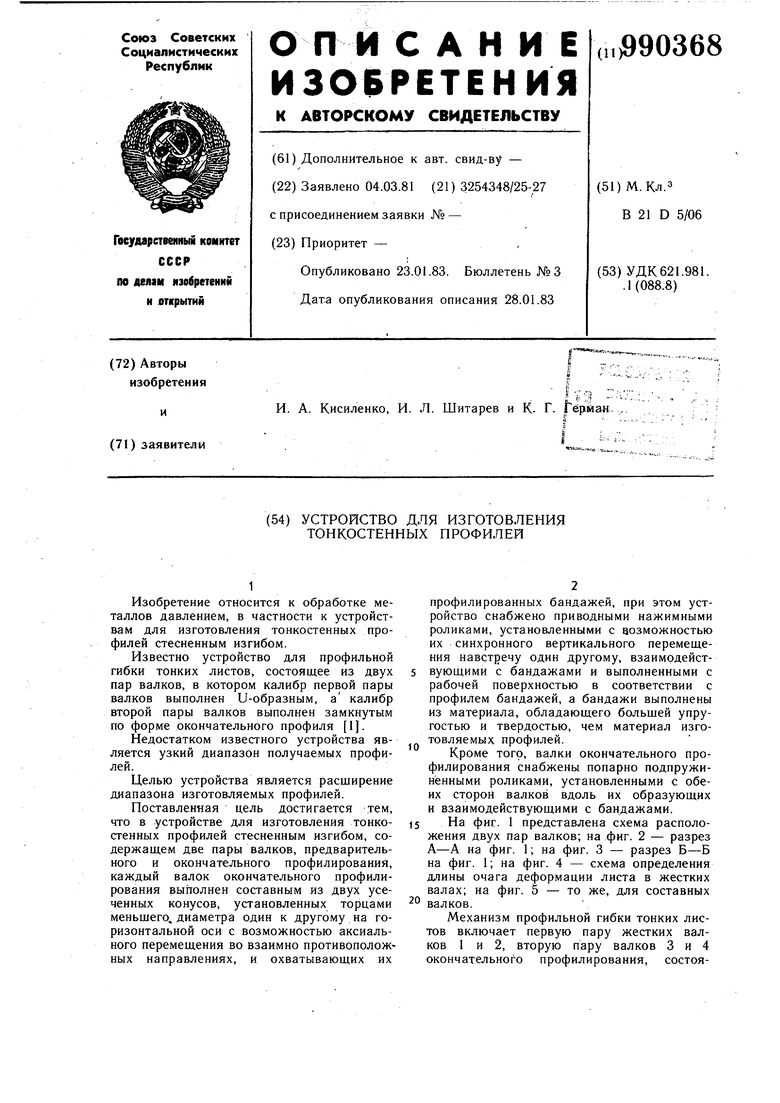

На фиг. 1 представлена схема располо15жения двух пар валков; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - схема определения длины очага деформации листа в жестких валах; на фиг. 5 - то же, для составных

20 валков.

Механизм профильной гибки тонких листов включает первую пару жестких валков 1 и 2, вторую пару валков 3 и 4 окончательного профилирования, состоящих каждый соответственно из бандажных частей 5 и 6, охватывающих идентичные усеченные конусы 7 и 8, которые установлены на резьбе на оправке 9 с правой и левой резьбой для обеспечения разнонаправленного аксиального перемещения. На оправках 9 предусмотрена постановка контргаек 10, фиксирующих необходимый радиальный зазор б между образующими конусов 7 и 8 и конусной поверхности ответного для них гнезда в бандажах 5 и 6. Последние выполнены взаимодействующими с приводом синхронного перемещения валков 3 и 4 посредством нажимных приводных роликов 11 и 12, оси которых выставлены в плоскости оси центров конусов с оправками В-В. В диаметральном сечении бандажей 5 и 6 по нормали к оси центров предусмотрены ролики 13 и 14, поджатые оппозитно пружинами 15. Вогнуто-выпуклые зоны ручья 16 (фиг. 2), щирина которых равна PI, РЗ. и соответствует месту расположения прямолинейных зон ручья 17 окончательного профиля, с шириною l,

5- 6.

Механизм профильной .гибки тонких

листов работает следующим образом.

Предварительно производится настройка валков 3 и 4, для чего конусы 7 и 8 поворотом оправки 9 при отведенных контргайках 10 разводятся аксиально между собой так, что образующие их конусных поверхностей образуют радиальный зазор б с аналогичными образующими ответного гнезда бандажей 5 и 6 (проверяется щупом диаметральный зазор 26 на сторону). Оправки 9 с конусами 7 и 8 и бандажами 5 и 6 устанавливают в предусмотренные для них подущки прокатных клетей (не показаны). Установка предусматривает возможность синхронного перемещения валков 3 и 4 в плоскости навстречу друг другу. Оправка 9 валка 3 с бандажом 5 упирается в нажимной ролик 11, связанный с приводом синхронного перемещения валка 3. Оправка 9 валка 4 контактируе.т его бандажом 6 с аналогичным по функции нажимным валком 12. Вследствие наличия радиального зазора б и вертикального расположения валков 3 и 4 бандаж 5 зависает на ролик 11, образуя зазор своей конусной частью с образующими конусов 7 и 8 в верхней части, а бандаж 6 зависает на конусах 7 и 8. образуя зазор 26 между аналогичными поверхностями в нижней . Между собой бандажи 5 и 6 контактируют рабочими поверхностями ручья под профиль. После закрепления оправки 9 производится предварительное упругое сплющивание бандажей 5 и 6, для чего роликам И и 12 сообщается оппозитное синхронное перемещение в плоскости посредством привода (не показан), при этом сплющивание идет с таким расчетом, чтобы суммарный диаметральный зазор между элементами в плоскости линии центров В-В был равен

толщине прокатываемого листа 18, после чего положение ролика 11 фиксируется от дальнейшего перемещения. Одним из вариантов определения величины сплющивания практически является наличие градуированной щкалы на стане, на которой фиксируется линейное перемещение роликов 11 и 12 специальным устройством (не показано). Во избежание смещения бандажей 5 и 6 в момент сплющивания с оси центров В-В предусмотрены подпружиненные ролики 13 и 14, которые размещены в диаметральном сечении бандажей по нормали к линии центров по обе стороны. Пружины 15 все время осуществляют поджим роликов.

Затем включается подача листа 18, толщина обычно от 1,5 до 3 мм. Приводные валки 1 и 2, образующие между собой замкнутый ручей 16 с выпукло-вогнутыми зонами на участках Fj, В, llj с целью накопления металла для образования углов на прямолинейных участках полок и перемычек готового профиля, образуемых в .аналогичных по профилю полостях ручья 17 между бандажами 5 и 6 валков 3 и 4. Валки 1 и 2, захватывая лист 18, силой трения при вращении перемещают его в валки 3 и 4 уже Я-образно изогнутым.

Валки 3 и 4 приводятся во вращение роликами 11 и 12. Бандажи 6 и 5 затягивают силой трения, идущей от валков 1 и 2 изогнутый лист 18 в зону деформации. Последний своим перемещением раздвигает бандажи 5 и 6 на величину оставщегося зазора, равного толщине листа 18. После захвата изогнутого листа 18 начинается его плющение по мере приближения к плоскости наименьщего зазора по толщине листа 18 готового профиля в плоскости оси центров В-В. При этом радиусные зоны переходят в толщину, которая по мере вхождения в плоскость, наименьшего зазора осаживается до заданной величины. С момента начала контакта изогнутого листа с поверхностью бандажей 5 и 6 происходит упругое доплющивание последних на величину оставщегося зазора между конусными поверхностями, после чего бандаж в совокупности с конусами становится как одно целое - жестким валком, способным производить осадку в зоне наименьшего зазора ручья 17. Доплющивание возможно, так как обратное смещение бандажей невозможно из-за присутствия роликов 11 и 12. Образующийся таким образом жесткий валхж 3 и 4 в зоне очага деформации пластически деформирует материал листа 18. Материал бандажей 5 и 6 выбран из условия обеспечения их упругого деформирования под воздействием самого листа 18 и роликов 11 и 12, т. е. он должен обладать большей по отношению к упомянутому листу 18 упругостью и твердостью. В дальнейшем в течение всего цикла хода

листа 18 ролики 11 и 12 уже не меняют своего положения по высоте. Любая точка поверхности бандажей при непрерывном их вращении в связи с упругим сплющиванием испытывает знакопеременные напряжения, которые зависят от величины сплющивания 26 и диаметра валка. Величины эти выбираются из условия, чтобы рабочие напряжения были меньше допустимых 61, а также из условия обеспечения требуемой величины длины очага деформации и допустимых знакопеременных напряжений. В зависимости от величины упругих деформаций допустимые напряжения вычисляются приемами, известными из теории сопротивления материалов. Манипулируя размерами диаметра валков (R), можно всегда обеспечить требуемую длину очага деформации при допустимом сплющивании.

Длина очага деформации составных валков 3, 4 и 2L2, ьгесравнимо больше длины очага таковой в случае упругой деформации жестких валков, где она приближается к линии. Необходимой величиной сплющивания можно получить такую длину 2L2, что кратчайшей нормалью к периметру будет ширина перемычки § по сравненкю с упомянутой 2Lf.

Металл осаживаемых зон , , , Ij в плоскости оси центров В-В валками 3 и 4 будет течь в зонах ручья 17 (1,1 If) в направлении кратчайшей нормали естественно, а не «по принуждению, как это имело бы место в случае использования для стесненного изгиба трапецеидальной формы жестких валков. Это значит, что распределение металла по ширине зон 1, 1, 1 с заполнением «вершин не вызовет появления внутренних напряжений, которые повлекли бы за собой дефект на выхоДе из валков 3 и 4 в виде коробления по длине гнутого стесненным изгибом профиля, т. е. гарантировано обеспечение необходимого качества любого получаемого профиля.

Экономический эффект от применения предлагаемого устройства получен за счет

расширения диапазона форм получаемых профилей с обеспечением качества готового профиля, исключения его коробления на выходе из валков за счет увеличения длины очага деформации по отношению к поперечной ширине профиля.

Формула изобретения

1. Устройство для изготовления тонкостенных профилей стесненным изгибом, содержащее две пары валков предварительного и окончательного профилирования, отличающееся тем, что, с целью расширения диапазона изготовляемых профилей, каждый валок окончательного профилирования выполнен составным из двух усеченных конусов, установленных торцами меньшего диаметра один к другому на горизонтальной оси с возможностью аксиального перемещения во взаимно противоположных направлениях, и охватывающих их профилированных бандажей, при этом устройство снабжено приводными нажимными роликами, установленными с возможностью их синхронного вертикального перемещения навстречу один другому, взаимодействующими с бандажами и выполненными с рабочей поверхностью в соответствии с профилем бандажей, а бандажи выполнены из материала, обладающего большей упругостью и твердостью, чем материал изготовляемых профилей.

2. Устройство по п. I, отличающееся тем, что валки окончательного профилирования снабжены попарно подупружиненными роликами, установленными с обеих сторон валков вдоль.их образующих и взаимодействующими с бандажами.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 614845, кл. В 21 D 5/06, 25.02.1975 (прототип) .

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| Клеть стана пилигримовой про-КАТКи ТРуб | 1979 |

|

SU816587A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ РЕГУЛИРОВКИ ЗАЗОРА КАЛИБРА НА ТОЛЩИНУ ПРОФИЛИРУЕМОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2292250C2 |

| Способ изготовления полузамкнутых @ -образных профилей | 1987 |

|

SU1480919A1 |

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| ОДНОКЛЕТЕВОЙ СТАН ДЛЯ ПРОИЗВОДСТВА ГОФРИРОВАННЫХ ЛИСТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2019338C1 |

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

Авторы

Даты

1983-01-23—Публикация

1981-03-04—Подача