1

Изобретение относите к оборудованию для штамповки изделий из листового материала и может быть использовано для перфорации гнутых прх)филей.

Известно устройство для пробивки отверстий в листовом материале, содержащее два вращающихся валка, один из которых несет матрицы, а другой пуансоньк Пуансоны и матрицы установлены с возможностью перемещения в. радиальном направлении, необходимого при их переточке. Регулировка матриц обеспечивается сменными кольцами, устанавливаемыми на валу, несущем соответствующий валок, а регулировка пуансона производится сменными кольцами и регулировочными вИнтами 1.

Недостатком этого инструмента является необходимость синхронизации вращения валков и соосного расположения пуансонов и матриц в процессе перфорации, приводящая к усложнению устройства.

Известно устройство для, штамповки деталей из листового материала, содержащее два вала, один из которых несет гладкий металлический валок, а несет валок в виде кольца из упругого материала и реборды, установленные по обоим торцам упругого кольца с возможностью регулировки расстояния между ними и обеспечиваемой этим регулировки усилий воздействия на щтампуемый материал 2f.

Недостатками данного устройства являются недолговечность упругого материала, вызываемая равенством диаметров взаимодействующих валков, следствием которого является контакт каждого жесткого штамповочного инструмента с одним и тем же

10 участком поверхности упругого кольца, а также распространение упругой деформации упругого кольца не в направлении зоны взаимодействия с жестким штамповочным инструментом, а равномерно к периферии упругого кольца, что уменьшает жесткость

15 упругого материала в зоне перфорации и приводит к снижению точности получаемых отверстий и долговечности упругого материала.

Наиболее близким к изобретению по нической сущности и достигаемому эффекту является устройство для штамповки деталей из листового материала, в частности перфорации, содержащее два валка с соотношением диаметров, не равным целому числу, один из которых выполнен в виде кольца, установленного на валу и несущего жесткие штамповочные инструменты, а другой выполнен в виде кольца из упругого материала, установленного на другом валу 3.

Недостатками известного устройства также являются недолговечность упругого материала и недостаточная надежность устройства.

Целью изобретения является повышение долговечности упругого кольца и надежности устройства.

Поставленная цель достигается тем, что устройство для штамповки деталей из листового материала, в частности перфорации содержащее два валка с соотношением диаметров, не равным целому числу, один из которых выполнен в виде кольца, установленного на валу и несущего жесткие штамповочные инструменты, а другой выполнен в виде кольца из упругого материала, установленного на другом валу, снабжено по меньшей мере двумя упорными роликами, установленными с возможностью взаимодействия с боковой поверхностью кольца из упругого материала, и двумя, размешенными на валу, несущем это кольцо по разные стороны последнего, дисками, на внутренних торцах которых выполнены радиальные ребра и частично охватывающие упругое кольцо по периферии кольцевые выступы, а торцовые поверхности упругого кольца выполнены выпуклыми.

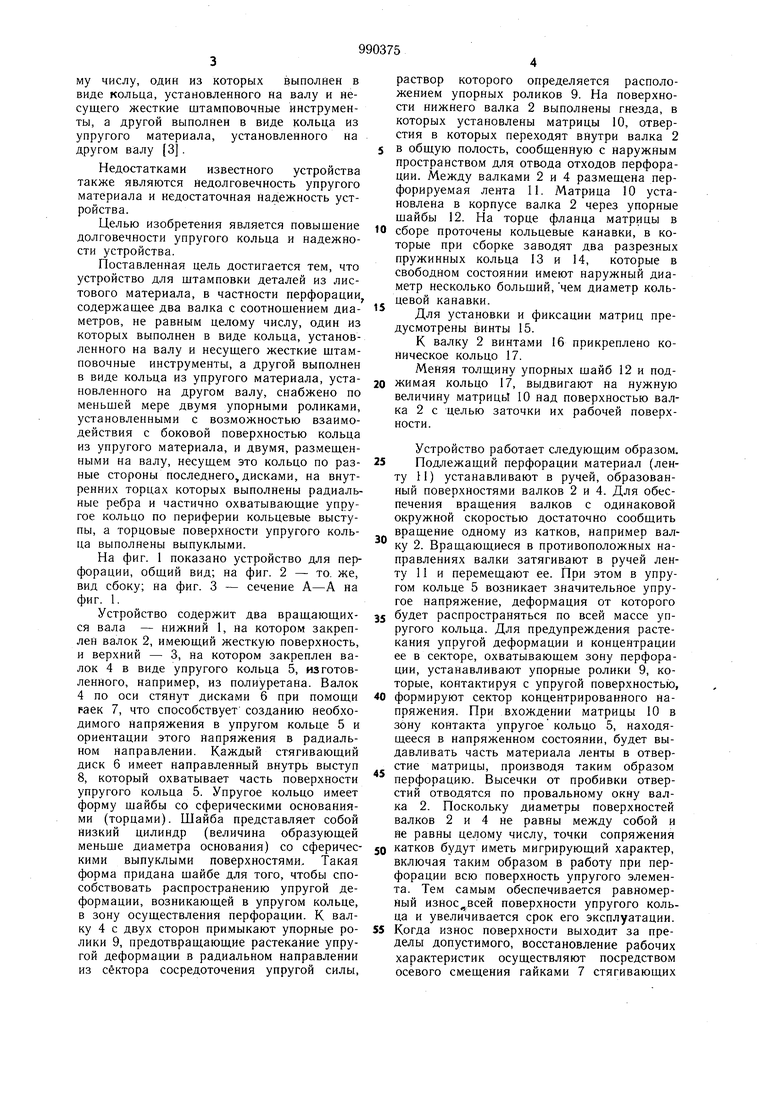

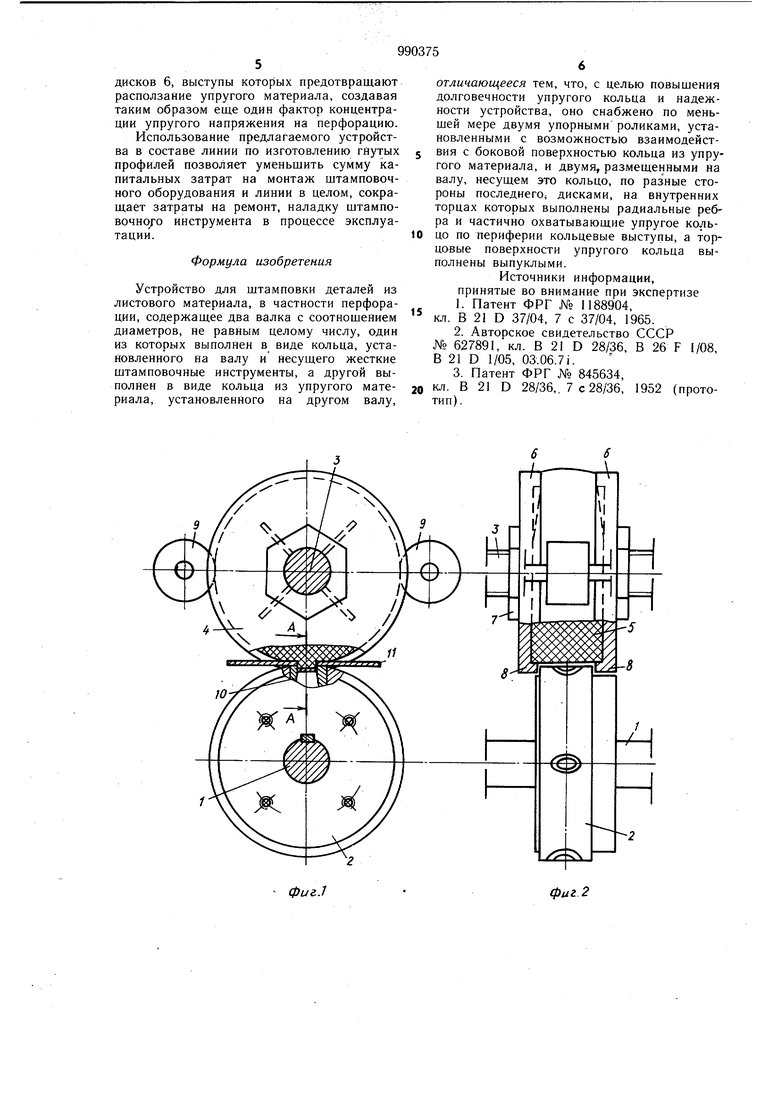

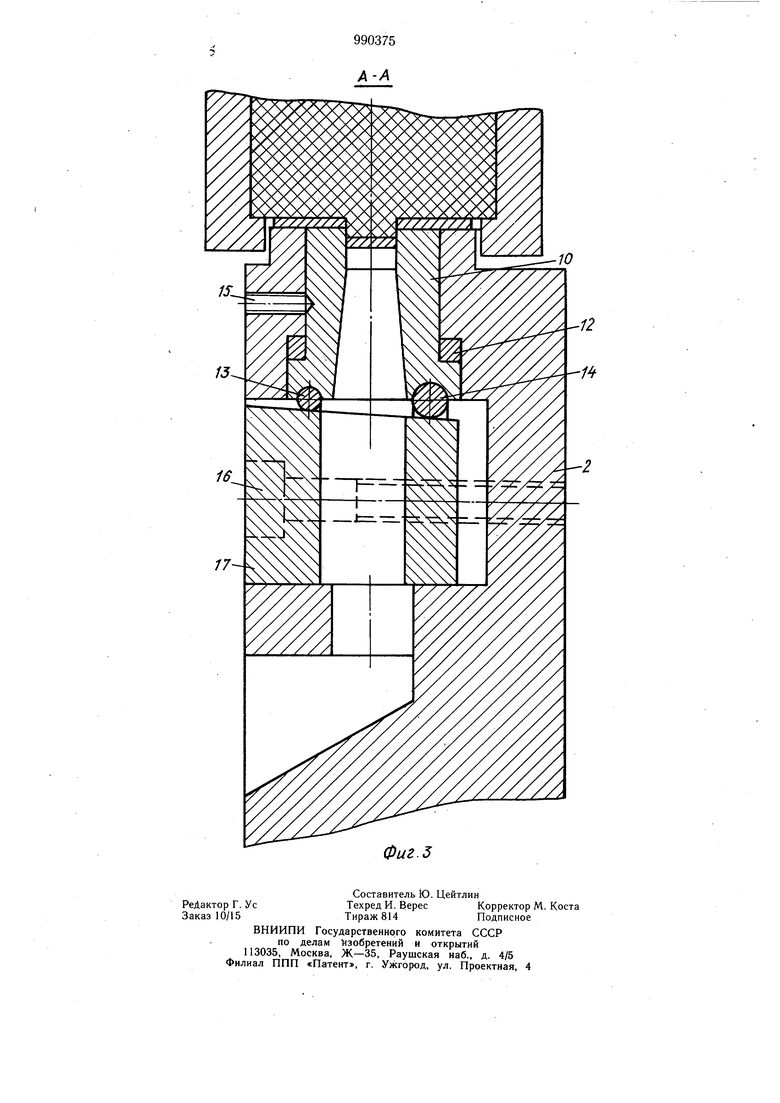

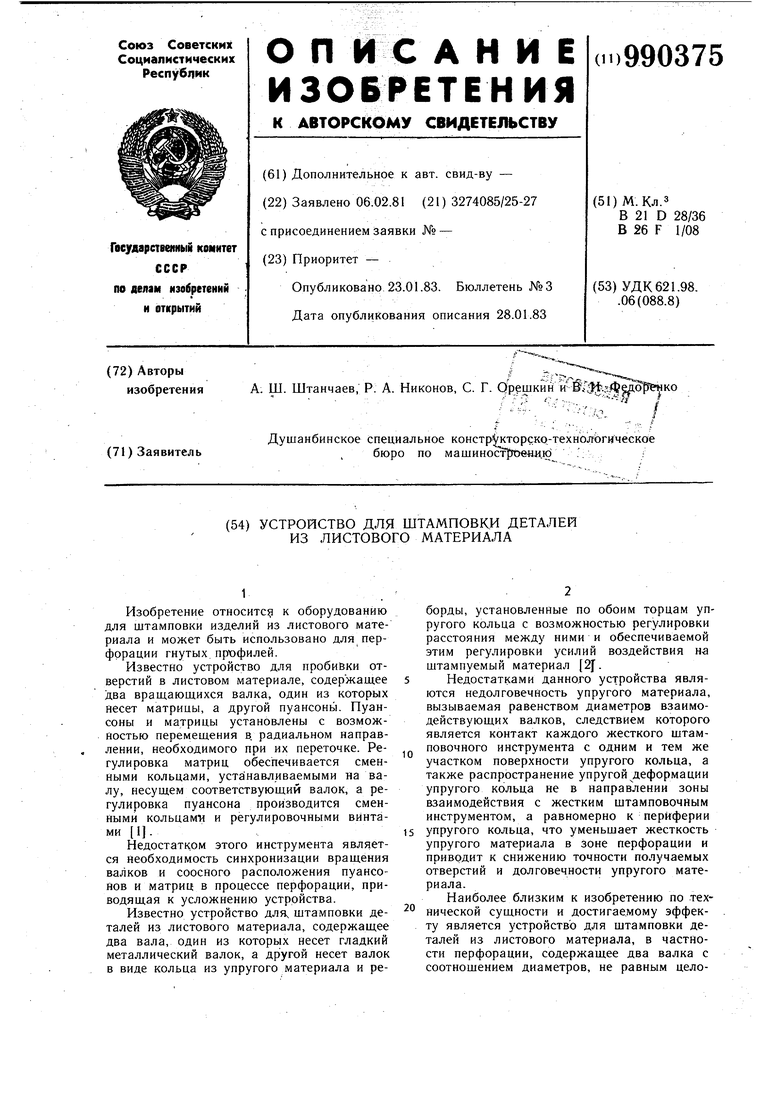

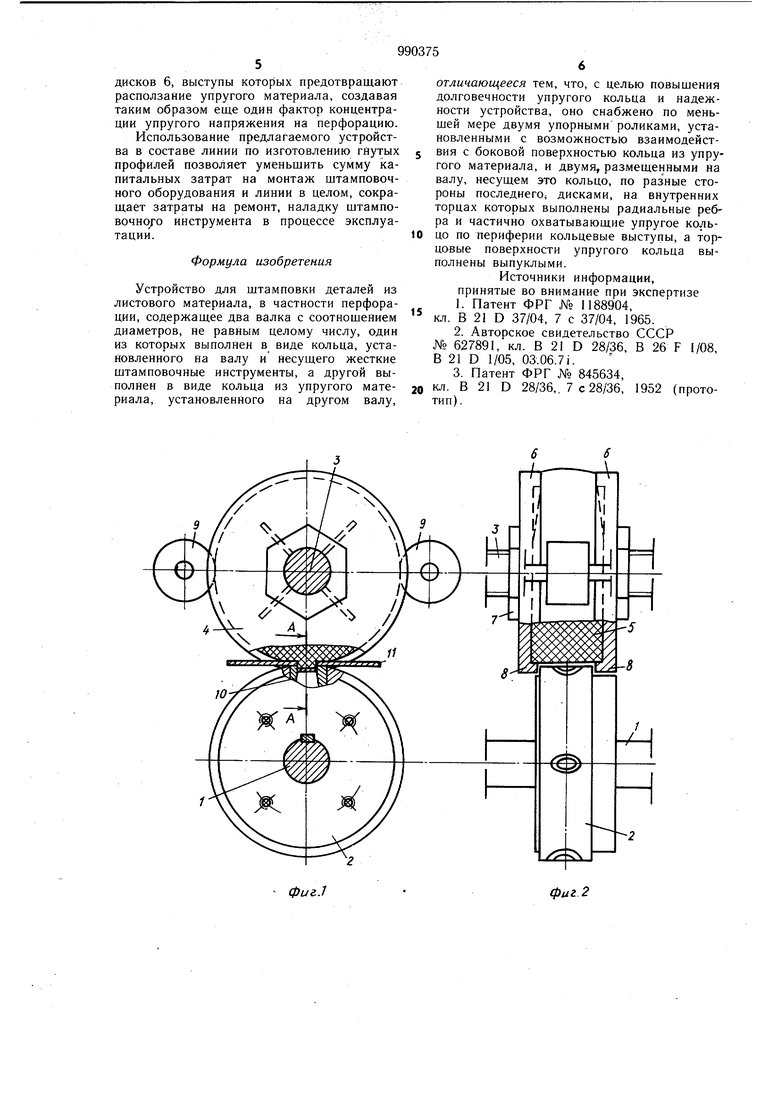

На фиг. 1 показано устройство для перфорации, общий вид; на фиг. 2 - то. же, вид сбоку; на фиг. 3 - сечение А-А на фиг. 1.

Устройство содержит два вращающихся вала - нижний 1, на котором закреплен валок 2, имеющий жесткую поверхность, и верхний - 3, на котором закреплен валок 4 в виде упругого кольца 5, изготовленного, например, из полиуретана. Валок 4 по оси стянут дисками 6 при помощи раек 7, что способствует созданию необходимого напряжения в упругом кольце 5 и ориентации этого напряжения в радиальном направлении. Каждый стягивающий диск 6 имеет направленный внутрь выступ 8, который охватывает часть поверхности упругого кольца 5. Упругое кольцо имеет форму щайбы со сферическими основаниями (торцами). Шайба представляет собой низкий цилиндр (величина образующей меньше диаметра основания) со сферическими выпуклыми поверхностями. Такая форма придана шайбе для того, чтобы способствовать распространению упругой деформации, возникающей в упругом кольце, в зону осуществления перфорации. К валку 4 с двух сторон примыкают упорные ролики 9, предотвращающие растекание упругой деформации в радиальном направлении из сектора сосредоточения упругой силы.

раствор которого определяется расположением упорных роликов 9. На поверхности нижнего валка 2 выполнены гнезда, в которых установлены матрицы 10, отверстия в которых переходят внутри валка 2

в общую полость, сообщенную с наружным пространством для отвода отходов перфорации. Между валками 2 и 4 размещена перфорируемая лента 11. Матрица 10 установлена в корпусе валка 2 через упорные щайбы 12. На торце фланца матрицы в

сборе проточены кольцевые канавки, в которые при сборке заводят два разрезных пружинных кольца 13 и 14, которые в свободном состоянии имеют наружный диаметр несколько больший, чем диаметр кольцевой канавки.

Для установки и фиксации матриц предусмотрены винты 15.

К валку 2 винтами 16 прикреплено коническое кольцо 17.

Меняя толщину упорных шайб 12 и поджимая кольцо 17, выдвигают на нужную величину матриць 10 над поверхностью валка 2 с целью заточки их рабочей поверхности.

Устройство работает следующим образом.

5 Подлежащий перфорации материал (ленту И) устанавливают в ручей, образованный поверхностями валков 2 и 4. Для обеспечения вращения валков с одинаковой окружной скоростью достаточно сообщить вращение одному из катков, например валку 2. Вращающиеся в противоположных направлениях валки затягивают в ручей ленту 1 1 и перемещают ее. При этом в упругом кольце 5 возникает значительное упругое напряжение, деформация от которого

5 будет распространяться по всей массе упругого кольца. Для предупреждения растекания упругой деформации и концентрации ее в секторе, охватывающем зону перфорации, устанавливают упорные ролики 9, которые, контактируя с упругой поверхностью,

0 формируют сектор концентрированного напряжения. При вхождении матрицы 10 в зону контакта упругое кольцо 5, находящееся в напряженном состоянии, будет выдавливать часть материала ленты в отверстие матрицы, производя таким образом перфорацию. Высечки от пробивки отверстий отводятся по провальному окну валка 2. Поскольку диаметры поверхностей валков 2 и 4 не равны между собой и не равны целому числу, точки сопряжения

0 катков будут иметь мигрирующий характер, включая таким образом в работу при перфорации всю поверхность упругого элемента. Тем самым обеспечивается равномерный износ,всей поверхности упругого кольца и увеличивается срок его эксплуатации.

5 Когда износ поверхности выходит за пределы допустимого, восстановление рабочих характеристик осуществляют посредством осевого смещения гайками 7 стягивающих дисков 6, выступы которых предотвращают расползание упругого материала, создавая таким образом еще один фактор концентрации упругого напряжения на перфорацию. Использование предлагаемого устройства в составе линии по изготовлению гнутых профилей позволяет уменьщить сумму капитальных затрат на монтаж щтамповочного оборудования и линии в целом, сокращает затраты на ремонт, наладку щтамповочного инструмента в процессе эксплуатации. Формула изобретения Устройство для щтамповки деталей из листового материала, в частности перфорации, содержащее два валка с соотношением диаметров, не равным целому числу, один из которых выполнен в виде кольца, установленного на валу и несущего жесткие щтамповочные инструменты, а другой выполнен в виде кольца из упругого материала, установленного на другом валу. отличающееся тем, что, с целью повышения долговечности упругого кольца и надежности устройства, оно снабжено по меньшей мере двумя упорными роликами, установленными с возможностью взаимодействия с боковой поверхностью кольца из упругого материала, и двумя, размещенными на валу, несущем это кольцо, по разные стороны последнего; дисками, на внутренних торцах которых выполнены радиальные ребра и частично охватывающие упругое кольцо по периферии кольцевые выступы, а торцовые поверхности упругого кольца выполнены выпуклыми. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 1188904, кл. В 21 D 37/04, 7 с 37/04, 1965. 2.Авторское свидетельство СССР № 627891, кл. В 21 D 28/36, В 26 F 1/08, В 21 D 1/05, 03.06.7i. 3.Патент ФРГ № 845634, кл. В 21 D 28/36,, 7 с 28/36, 1952 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырубки деталей из листового материала и пробивки отверстий | 1982 |

|

SU1074629A1 |

| ВАЛКОВОЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1971 |

|

SU422502A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121900C1 |

| Устройство для штамповки деталей из листового материала | 1977 |

|

SU627891A1 |

| Устройство для перфорирования листового неметаллического материала и вырубки деталей | 1979 |

|

SU935264A1 |

| Универсальный переналаживаемый штамп для пробивки отверстий | 1981 |

|

SU990373A1 |

| ЭЛЕМЕНТ КОНСТРУКЦИИ ДЛЯ СОЕДИНЕНИЯ КОЛЕНЧАТОГО ВАЛА С МАХОВИКОМ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КОНСТРУКЦИИ | 1999 |

|

RU2237830C2 |

| Устройство для пробивки отверстий в эластичном ленточном материале | 1983 |

|

SU1159692A1 |

| ФОРМОВАНИЕ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2714754C2 |

| Установка для изготовления деталей скобообразной формы | 1977 |

|

SU689759A1 |

Авторы

Даты

1983-01-23—Публикация

1981-02-06—Подача