Изобретение относится к области станкостроения и может быть использовано при обработке наружных и внутренних резьб, не имеющих выхода на торец заготовки, с помощью вращающейся дисковой фрезы.

Цель изобретения - повышение точности нарезания резьбы.

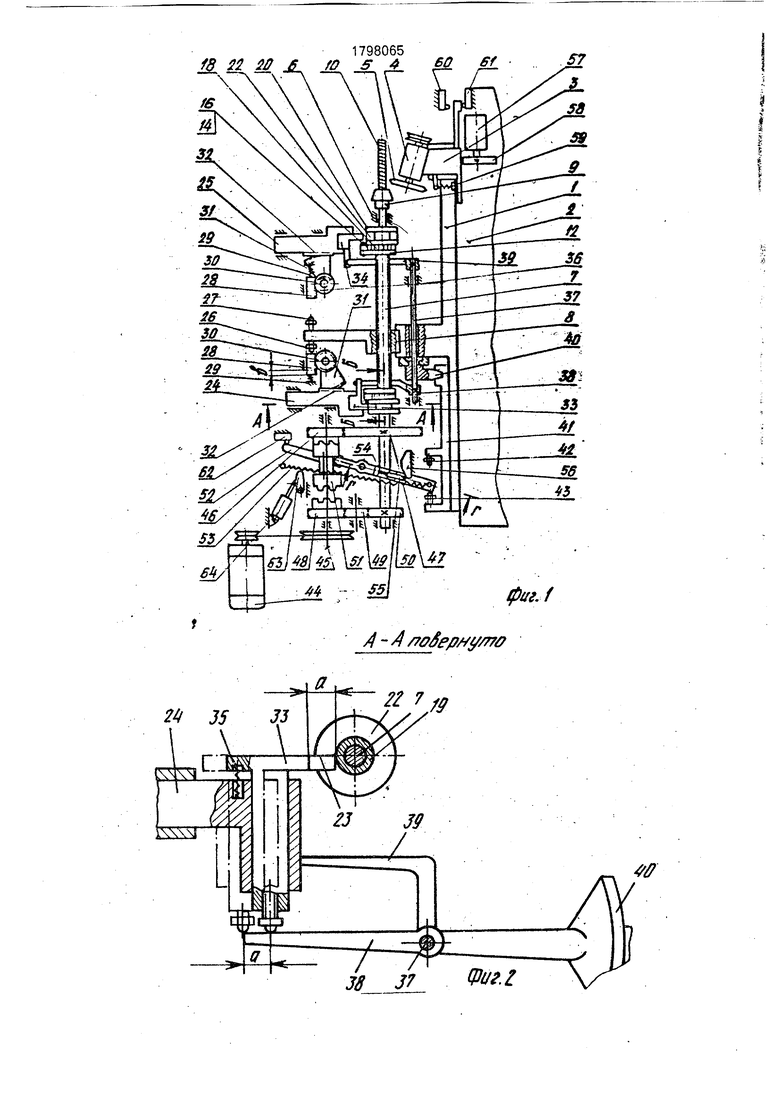

На фиг, 1 изображена схема предлагаемого станка; нафиг.2 - разрез А-А на фиг. 1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.З; на фиг.5- разрез Г-Г на фиг.1; на фиг,6 - обрабатываемая деталь; на фиг.7 - разрез Д-Д на фиг.б.

Станок содержит продольный суппорт 1, смонтированный с возможностью перемещения на станине 2. На суппорте 1 установлен поперечный суппорт 3, несущий фрезерную головку 4 с дисковой фрезой 5. В подшипниках 6 станины 2 может вращаться винт 7 продольной подачи, взаимодействующий с гайкой 8, закрепленной на суппорте 1 и связанной,таким образом, через суппорт Зс головкой 4. На винте 7 в патроне 9 может закрепляться обрабатываемая деталь 10, На винте 7 закреплены диски 11 и 12, несущие на эксцентричных осях 13 и 14 собачки 15 и 16, взаимодействующие с храповыми колесами 17 и 18 насадок 19 и 20. Последние смонтированы на винте 7 с возможностью вращения и удерживаются от случайного проворота подпружиненными пальцами 21. Каждая насадка имеет незамкнутый кольцевой паз 22, края которого оформлены в виде лысок 23, лежащих в плоскости радиуса винта 7 и образующих центральный угол а., В направляющих станины 2 могут перемещаться радиально относительно винта 7 ползуны 24 и 25.

ю

Гайка 8 несет регулируемые упоры 26 и 27, которые в крайних положениях суппорта могут взаимодействовать с рейками 28, смонтированными с возможностью перемещения параллельно винту 7, подпружиненными пружинами 29 и зацепляющимися с шестернями 20, которые соединены с зубчатыми секторами 31, зацепляющимися с рейками 32 ползунов 24 и 25. Последние несут на себе толкатели 33 и 34, имеющие возможность тангенциального перемещения в ползунах 24 и 25 (перпендикулярно их ходу) и подпружиненные пружинами 35.

: Размеры описанной части механизмов станка выбраны, исходя из следующих зависимостей

Т ( - -- Т 360

-ь°

-bd

b Т

360 -а 360

где d - делительный диаметр шестерен 30;

D - делительный диаметр секторов 31;

а - радиальный ход ползунов 24 и 25;

Т - шаг резьбы винта 7, равный шагу нарезаемой резьбы;

b - ход реек 28 под действием упоров 26 и 27.;

На станине 2 смонтирован с возможностью качания в подшипниках 36 вал 37 с жестко закрепленными на нем рычагами 38 и 39, которые могут взаимодействовать с пятаками толкателей 33 и 34, На валу 37 на скользящей шпонке установлен винтовой копир 40, перемещающийся при продольной подаче вместе с суппортом 1 и зацепля- ющийся с копирной линейкой 41, смонтированной с возможностью продольного перемещения по суппорту 1 параллельно винту 7 и снабженной регулируемыми нажимными болтами 42 и 43. Винт 7 может получать реверсивное вращение от электродвигателя 44 через вал 45 и шестерни 46 и 47 или 48 , 49, 50 в зависимости от положения муфты 51 на валу 45, зацепляющейся под действием рычага 52 с шестерней 46 или 48, либо занимающей нейтральное положение, при котором винт не вращается. Рычаг 52 может взаимодействовать с болтами 42 и 43 линейки 41 и подпружинен пружиной 53, выводящей его из среднего, нейтрального положения, чему дополнительно способствует пружина 54, взаимодействующая через палец 55 с неподвижным копиром 56 треугольного профиля, имеющим плоский участок на вершине. Суппорт 3 имеет привод БТврезания с кулачком 58, который может перемещать суппорт 3 против действия пружины 59, Крайние положения суппорта 3 ограничены

конечными выключателями 60 и 61; рычаг 52 в одном крайнем положении взаимодействует с конечным выключателем 62, а с другой стороны имеет поворотный отводимый

упор 63, управляемый электромагнитом 64, Станок работает следующим образом, Резьбофрезерование детали 10, закрепленной в патроне 9, производится фрезой 5 головки 4 в крайнем переднем положении

суппорта 3, определяющем глубину вреза- ния фрезы 5, При этом муфта 51 под действием рычага 52 сцеплена с шестерней 48, упор 63 отведен, и винт совершает рабочее вращение, перемещая суппорт 1 через гайку

8 справа налево в процессе обработки резьбы. В конце хода суппорта 1 налево болт 42 линейки 41 нажимает на рычаг 52 и начинает его поворот по часовой стрелке в пределах свободного хода конца рычага 52 в проточке

муфты 51. На последнем перед остановом обороте винта 7, в момент, когда винту 7 до останова остается совершить поворот не сколько больший, чем угол 360-а (положе ние изображено штриховыми линиями на

фиг.2), упор 26 встречает рейку 28 и, воздействуя на нее против пружины 29 через шестерню 30, сектор 31 и рейку 32, подводит ползун 24 к винту 7 в радиальном направлении, заводя толкатель 33 в паз 22 насадки

19.

При этом радиальный ход а ползуна 24 осуществляется малым ходом b взаимодействия упора 26 и рейки 28, меньшим шага Т резьбы винта 7 пропорционально соотношению углов (360-# )° и 360°. Таким образом рейка 28, шестерня 30, сектор 31 и рейка 32 образуют механизм увеличения хода (от b до а). В конце подвода ползуна 24 (изображено контурными линиями на фиг,2) насадка 19

винта 7 своей лыской 23, образующей край паза 22, встречает толкатель 33 и, упираясь храповым колесом 17 в собачку 15, смещает толкатель 33 вниз против пружины 35, воздействуя на рычаг 38 и поворачивая тем

самым через вал 37 копир 40. Последний сообщает линейке 41 относительное перемещение по суппорту 1, Это перемещение, суммируясь с подачей самого суппорта 1, обеспечивает резкое окончание поворота

рычага 52 по часовой стрелке, происходящее следующим образом. После предварительного поворота рычага 52 от продольного перемещения суппорта палец 55 выходит на плоский участок вершины

профиля копира 56. В этот момент и происходит окончательный резкий поворот рычага 52 по часовой стрелке от совокупного воздействия поворота копира 40 и продольного перемещения суппорта 1 с соскакивэнием кольца 55 с вершины профиля копира 56 под действием пружин 53 и 54.

В конце этого поворота рычаг 52 разобщает муфту 51 с шестерней 48, в результате чего она останавливается, останавливается винт 7, и прекращается подача суппорта и резьбофрезерование в точно определенном угловом положении винта 7 и, следовательно, детали 10, заданном расположением лы- ски 23. Это расположение легко настраивается заранее вращением насадки 19 по винту 7 мимо собачки 15 (грубая настройка) и вращением эксцентричной оси 13 (точная настройка).

С установкой этих элементов настройки увязывается регулировка болтов 26 и 42, обеспечивающая нужную последовательность подготовки рычага 52 и переключения муфты 51.

После прекращения подачи суппорта 1 влево рычаг 52 под воздействием пружин 53 и 54 оканчивает поворот по часовой стрелке: сочленяя муфту 51 с шестерней 46 и воздействуя на конечный выключатель 62. В результате происходит переключение вращения винта 7 в обратную сторону и перемещение суппорта 1 слева направо. Одновременно конечнйк 62 включает электродвигатель привода 57, поворачивая кулачок 58 и позволяя пружине 59 отвести суппорт 3 с выводом фрезы 5 из брабатыва- емой детали до срабатывания конечника 61.

При этом конечнйк 61 Одновременнодает команду на электромагнит 64, проводящий упор 63 в положение, ограничивающее поворот рычага 52 против часовой стрелки.

Начало перемещения суппорта 1 вправо и реверсивного вращения винта 7 сопровождаются отводом толкателя 33 вверх пружиной 35, выходом толкателя 33 из паза 22 при обратном отводе ползуна 24 от винта

7 под действием пружины 29. Перемещение суппорта 1 вправо производится ускоренно благодаря повышенной угловой скорости вращения винта 7, определяемой шестернями 46 и 47. В конце этого перемещения производится аналогично описанному выше останов винта 7 в фиксированном положении, соответствующем положению входа резьбы на детали 10, за счет взаимодействия упора 27 с рейкой 28 (правой), подвода ползуна 25, взаимодействия толкателя 34 с лыской 23 насадки 20, опускания толкателя 34, его воздействия на рычаг 39 вала 37, взаимодействия-копира 40 с линейкой 41, взаимодействия болта 43 линейки 41 с рычагом 52, поворота последнего против часовой стрелки до разобщения муфты 51 с шестерней 46. Разница только в том. что рычаг 52, пройдя нейтральное положение

под действием пружин 53 и 54, встречает упор 63 и не может соединить муфту 51 с шестерней 48, вследствие чего винт 7 и суппорт 1 остаются неподвижными. В этот мо5 мент оператор производит замену детали 10 в патроне 9 на новую заготовку и нажимом кнопки пуск начинает новый цикл обработки, включая во вращение двигатель привода 57. Последний, вращая кулачок 58,

0 производит плавное врезание фрезы 5 за счет поперечной подачи суппорта 3 при неподвижном винте 7, находящемся в фиксированном угловом положении, соответствующем положению входа резьбы

5 на заготовке 10. В конце хода суппорт 3 воздействует на конечнйк 60, отключая привод 57 и включая магнит 64, который убирает упор 63 и позволяет пружинам 53 и 54 довернуть рычаг 52 против часовой стрелки

0 и связать муфту 51 с шестерней 48, в результате чего опять осуществляется рабочее вращение винта 7 от двигателя. 44 через шестерни 48-50, суппорт 1 снова перемещается справа налево, и производится оче5 редной цикл обработки детали.

Останов винта 7 в крайних положениях с помощью вышеописанных механизмов может осуществляться с точностью не хуже 1°.

0Формула изобретения

Резьбофрезерный станок, содержащий станину, установленный на станине суппорт с фрезерной головкой, винт продольной подачи с гайкой, жестко связанной с суппор5 том, и механизм отключения винта продольной подачи с зубчатой муфтой, отличающийся тем, что, с целью повышения точности нарезания резьбы, механизм отключения винта продольной подачи выпол0 нен в виде закрепленных на гайке упоров, установленных по обе стороны от гайки, двух имеющих возможность радиального перемещения ползунов с толкателями, двух цилиндрических насадок с храповыми меха5 низмами. закрепленными на винте продольной подачи, установленной на суппорте с возможностью перемещения относительно него копиркой линейки и двуплечего рычага, установленного с возможностью углово0 го поворота и взаимодействия одним своим концом с копирной линейкой, а другим - с зубчатой муфтой, при этом на боковой поверхности цилиндрических насадок имеется кольцевой незамкнутый паз,

5 предназначенный для взаимодействия с толкателями соответствующих ползунов, кинематически связанными с копирной линейкой, причем закрепленные на гайке упоь ры установлены с возможностью

%

S

3 ф(/гЗ

Г-Г/70Јер#у/770

S3

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Ротор для механической обработки заготовок | 1978 |

|

SU740479A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Револьверная головка | 1974 |

|

SU531661A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Станок для намотки катушек электрических машин на ребро | 1985 |

|

SU1310957A1 |

| Пресс для вырубки изделий излиСТОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1978 |

|

SU795648A1 |

Применение: изобретение относится к обработке металлов резанием, а именно к устройствам для нарезания резьбы, и может быть использовано для нарезания резьбы фрезой. Сущность изобретения: станок содержит суппорт, размеренный на станине. На суппорте установлен поперечный суппорт, несущий фрезерную головку с дисковой фрезой. В станине размещен винт продольной подачи. На винте закреплены диски, несущие собачки храпового механизма, взаимодействующие с храповыми колесами насадок. Насадки имеют незамкнутый кольцевой паз. В станине размещены ограничители. Суппорт несет болты, установленные с возможностью .взаимодействия с рейками, взаимодействующими с шестернями, связанными с зубчатыми секторами, которые взаимодействуют с рейками ограничителей: Последние несут на себе ползуны. На станине смонтирован с возможностью качания вал с рычагами. На валу установлен винтовой копир, взаимодействующий с копирной линейкой. 7 ил.

Фиг.5

| Устройство резьбонарезания | 1987 |

|

SU1425003A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Малахов Я.А | |||

| Зубообрабатывающие и резьбофрезерные станки и их наладка | |||

| М.: Высшая школа, 1972, с.210-215, рис.1.44 | |||

Авторы

Даты

1993-02-28—Публикация

1990-03-27—Подача