(54) СПОСОБ ГРУППОВОГО ПРЕССОВАНИЯ МИНЕРАЛОВАТНЫХ

1

Изобретение относится к промышленности строительных материалов и используется при производстве минераловатных плит.

Известны способы прессования минераловатных плит, включающие формирование пакета, состоящего из нескольких стоп и прессование (1.

Наиболее близким к предлагаемому по те;снической сущности и достигаемому результату является способ группового прессования изделий, включающий набор пакета из плоского деформируемого материала из группы рядом расположенных стоп 2.

Недостаток известных способов заключается в том, что в этих технических решениях высота прессуемых пакетов ограничена нарушением устойчивости их при формировании и транспортировке под прессующий агрегат. Нарушение устойчивости заключается в изгибании пакета от вертикального положения или даже его опрокидывания. Это сопровождается дополнительным пылевыделением из обрабатываемого материала, что вредно отражается на здоровье обслуживающего персонала.

ИЗДЕЛИЙ

Цель изобретения - повышение производительности и улучшение условий труда. Поставленная цель достигается тем, что в способе группового прессования минераловатных изделий, включающем формиро5 вание пакета, состоящего из нескольких стоп, и прессование, формирование пакета осуществляют путем последовательной укладки отдельных стоп на нижний поддон, причем устойчивость формируемого

,0 пакета обеспечивают боковой опалубкой, на сформированный пакет сверху укладывают верхний поддон, а после прессования при достижении заданного уплотнения поддоны жестко соединяют между собой под прессом.

15

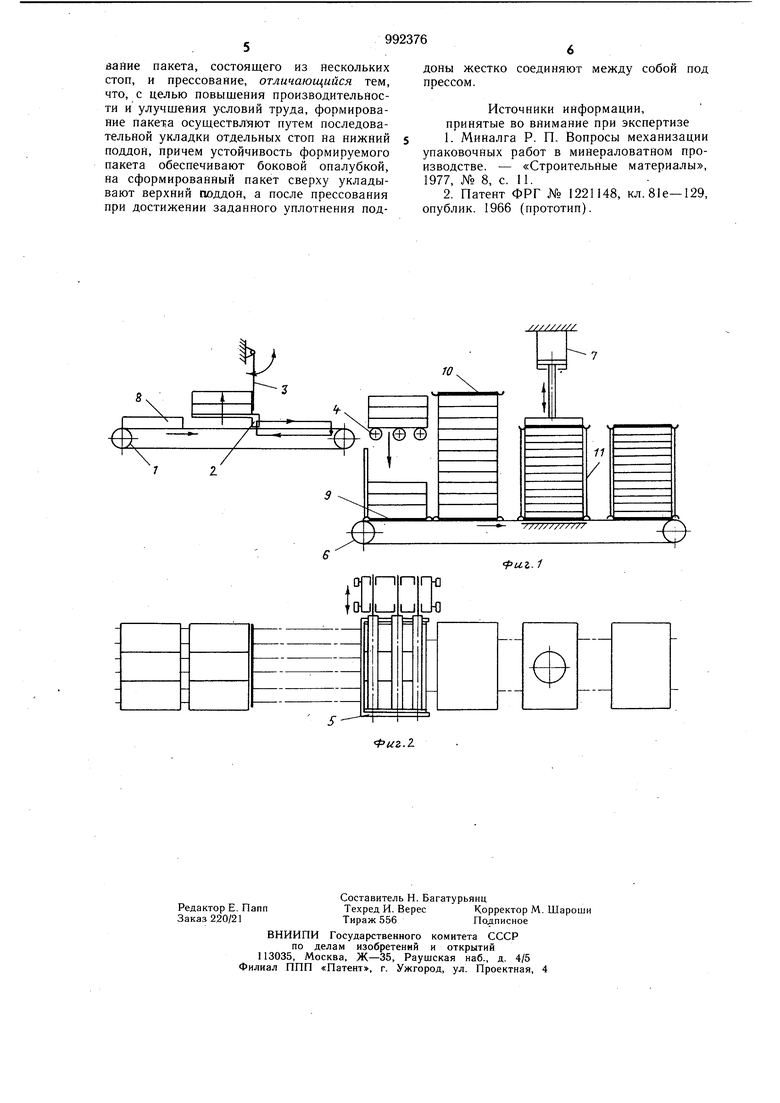

На фиг. 1 показана схема группового

прессования строительных изделий, общий

вид; на фиг. 2 - то же, вид в плане.

Технологическая схема (фиг. 1 и 2)

содержит приемный транспортер 1, набор щик 2 пакета с торцовым упором 3, выдвижной консольный рольганг-снижатель 4, боковую опалубку 5, транспортер 6 выдачи продукции и пресс 7. Обрабатываемые изделия 8 в зажатом состоянии удерживаются нижним 9 и верхним 10 поддонами, закрепленными между собой жестким элементом 11. Пример. Под наборщик 2 пакета приемным транспортером 1 подводят очередную группу изделий 8. Как только изделия 8 подадут под набираемый пакет, наборщик 2 перемещается вперед, а уже набранный пакет благодаря торцовому упору 3 остается на месте и ложится на вновь поступившие в зону набора изделия 8, В конце хода наборщик 2 опускается ниже уровня приемного транспортера 1, возвращается назад и, поднимаясь вместе с изделиями, занимает исходное положение. Цикл продолжается до набора пакета высотой, при которой крайние стопы пакета еще сохраняют устойчивое положение. Известно, что такие материалы, как полумягкие минераловатные плиты, уложенные в высокие стопы, проявляют неустойчивость - стопа перегибается в одну сторону, а зачастую верхние плиты вообще сваливаются. После набора заданной высоты пакета открывают торцовой упор 3 и при следующем перемещении наборщика 2: он выносит пакет из зоны набора и кладет его на приемный транспортер 1. в месте опускания наборщика 2 под приемный транспортер 1. При следующем включении приемного транспортера 1 набранный пакет переме цают на выдвижной рольганг-снижатель 4, который его опускает в боковую опалубку 5, на дно которой заранее уложен нижний поддон 9. Как только рольганг-снижатель 4 опустился до поддона 9, его останавливают и находящийся под пакетом ро.льганг аксиально вытягивают из-под .пакета, а пакет остается на поддоне 9. При поступлении на рольганг-снижатель 4 следующего пакета его опускают до поверхности ранее опущенного пакета в боковую опалубку 5 и путем вытягивания из-под пакета рольганга ставят над первым пакетом второй. Так это продолжается до заполнения боковой опалубки 5. Затем укладывают еще один набор, который полностью или частично выходит за пределы боковой опалубки 5. Набранный пакет имеет стабильность, так как крайние стопы удерживаются по.верхностью боковой опалубки 5. Теперь На поверхность набранного пакета кладут верхний поддон 10 и выводят пакет из боковой опалубки 5. Так как набранные стопы снизу и сверху связаны в общий пакет нижним 9 и верхним 10 поддонами, то они имеют устойчивость уже не отдельной стопы, а всего пакета, которая значительно повышает устойчивость отдельной стопы. Далее пакет транспортером б подают под пресс 7, производят прессование и в момент Наибольшего уплотнения изделий 8 нижний 9 и верхний 10 поддоны между собой закрепляют жестким элементом 11. Затем опрессованный пакет выводят из-под пресса 7 и этим технологический цикл заканчивается. Таким образом, каждый пакет, в зависимости от его размеров и материала, а также ускорений транспортных средств. имеет вполне определенную высоту, при которой он сохраняет устойчивость, т.е. имеет свой предел устойчивости. При этом этот предел увеличивается с увеличением размеров основания пакета. По предлагаемому способу отдельные мелкие пакеты связываются поддонами 9 и 10 в единый укрупненный пакет, т. е. увеличивается основание призмы, что ведет к повыщению предела устойчивости. Предел устойчивости можно определить для конкретного материала как расчетным, так и экспериментальным путем. Минераловатные изделия из-за малого объемного веса и упругих свойств потребителям обычно поставляются в уплотненном виде. Степень уплотнения для данного материала задана техническими условиями на эту продукцию и находится в пределах упругих деформаций. После скрепления верхнего и нижнего поддонов жестким элементом изделия остаются в упруго-деформационном состоянии. На стройке, где используется материал, жесткие элементы 11 снимаются и материал занимает первоначальное состояние. Но при транспортировке на стройку он занимает меньщий объем, поэтому лучще используется грузоподъемность транспортных средств. Предлагаемым способом одновременно можно обработать сколько угодно парал поступающих по транспортеру изделий. Кроме того, непосредственное использование этого способа имеет место в производстве минераловатных плит, которые предназначены для утепления строительных объектов. Применение его позволит расширить сортамент одновременно выпускаемых изделий с применением одних и тех же средств контейнеризации - укрупненный пакет может содержать изделия различные по их ширине. ПриЭТОМ в большом пакете лучше сохраняется геометрическая форма отдельных изделий (особенно изделий небольшой ширины, например 200 мм) т. е. качество продукции повышается. Так как внешняя поверхность больших пакетов на единицу ббъема меньше .чем мел ™ при обработке больших пакетов минераловатных изделий на один и тот же объем продукции запыленность производственных помещений уменьшается, т. е. улучшаются условия труда. Формула изобретения Способ группового прессования минераловатных изделий, включающий формировайие пакета, состоящего из нескольких стоп, и прессование, отличающийся тем, что, с целью повышения производительности и улучшения условий труда, формирование пакета осушествляют путем последовательной укладки отдельных стоп на нижний поддон, причем устойчивость формируемого пакета обеспечивают боковой опалубкой, на сформированный пакет сверху укладывают верхний поддон, а после прессования при достижении заданного уплотнения поддоны жестко соединяют между собой под прессом.

Источники информации, принятые во внимание при экспертизе

1.Миналга Р. П. Вопросы механизации упаковочных работ в минераловатном производстве. - «Строительные материалы, 1977, № 8, с. П.

2.Патент ФРГ № 1221148, кл. 81е-129, опублик. 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ БЛОКОВ | 2022 |

|

RU2828722C2 |

| Установка для производства теплоизоляционных изделий | 1985 |

|

SU1301716A1 |

| Способ изготовления кирпичных панелей и установка для его осуществления | 1982 |

|

SU1150082A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Технологическая линия для изготовления строительных изделий | 1990 |

|

SU1761488A1 |

| Конвейерная линия для изготовления листовых асбестоцементных изделий | 1980 |

|

SU982924A1 |

| Конвейерная линия для изготовления строительных изделий | 1984 |

|

SU1201137A1 |

| Автоматическая поточная линия для производства керамических изделий | 1975 |

|

SU596450A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ С ДЕКОРАТИВНЫМ ЛИЦЕВЫМ СЛОЕМ | 1991 |

|

RU2085371C1 |

Фиг.2.

Авторы

Даты

1983-01-30—Публикация

1981-04-14—Подача