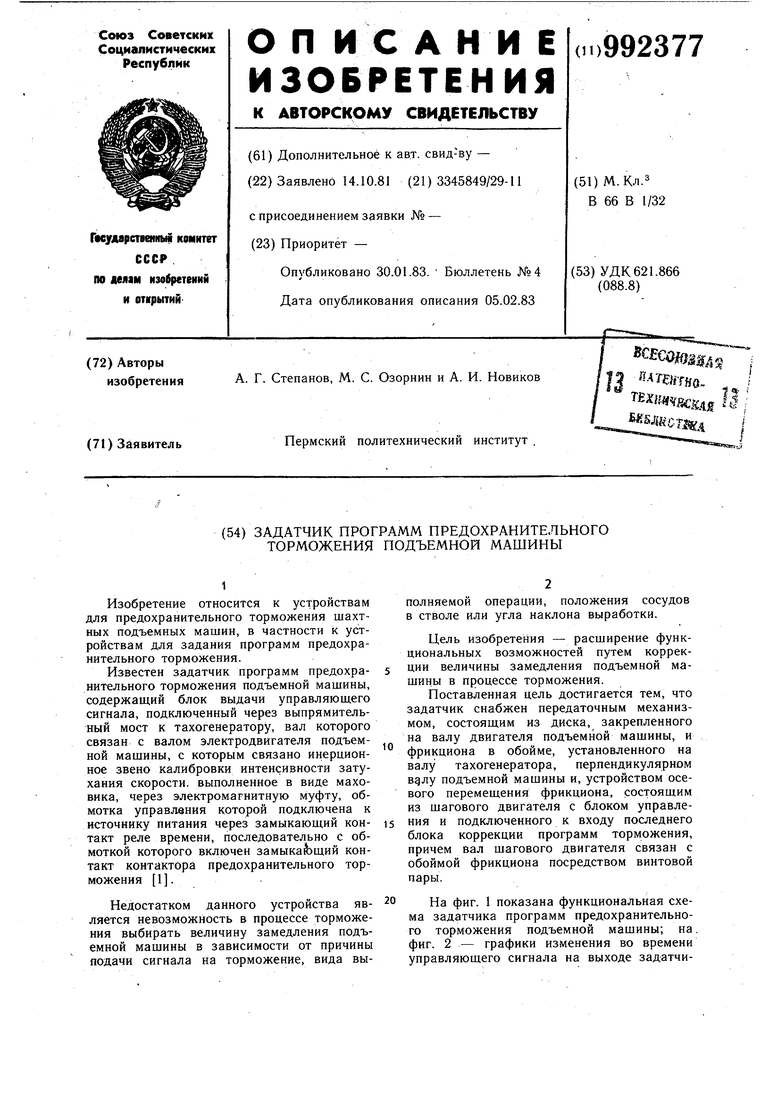

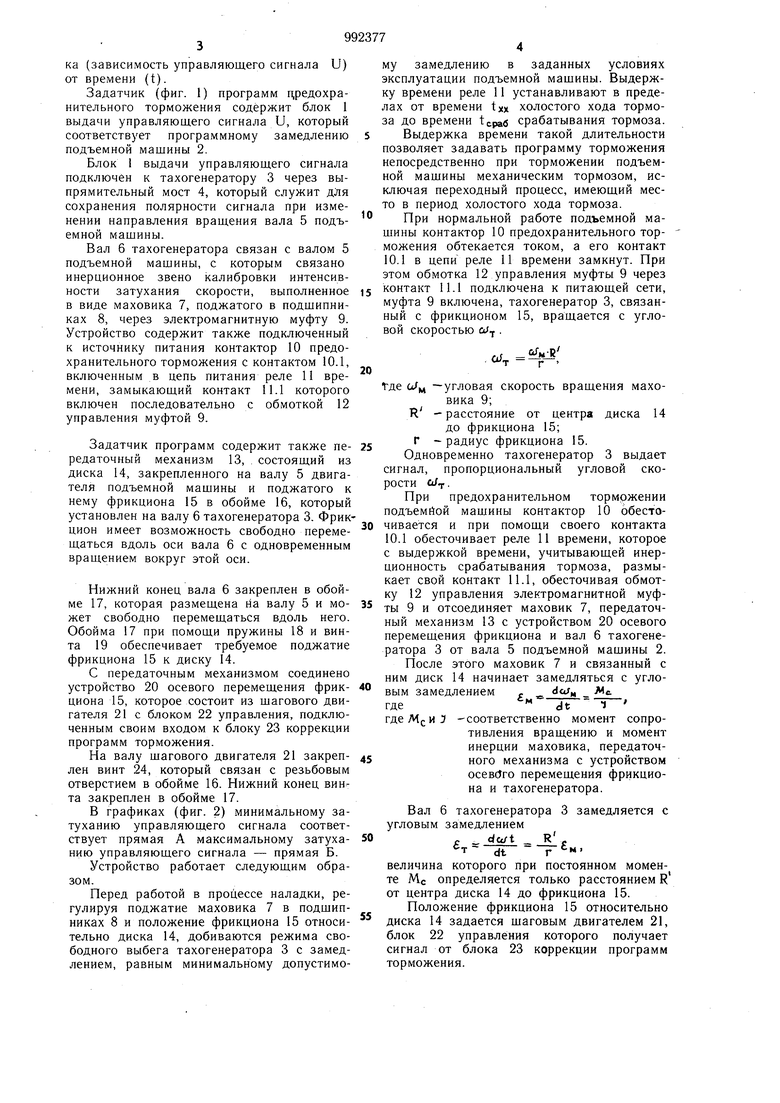

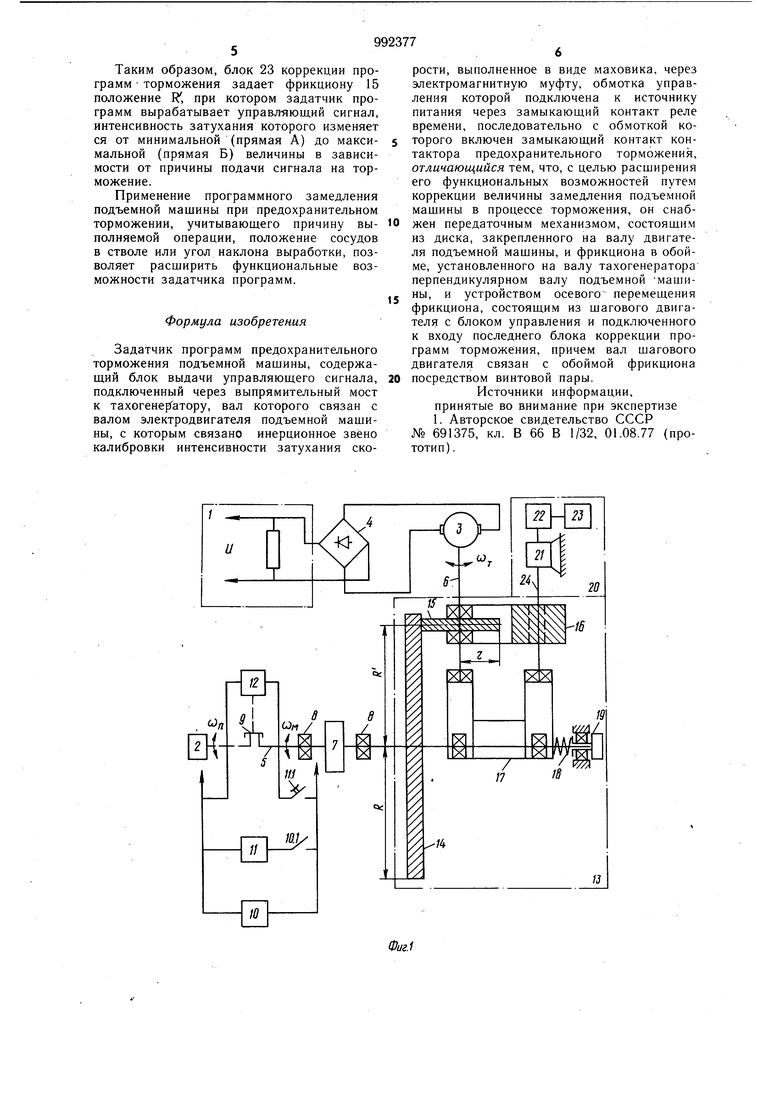

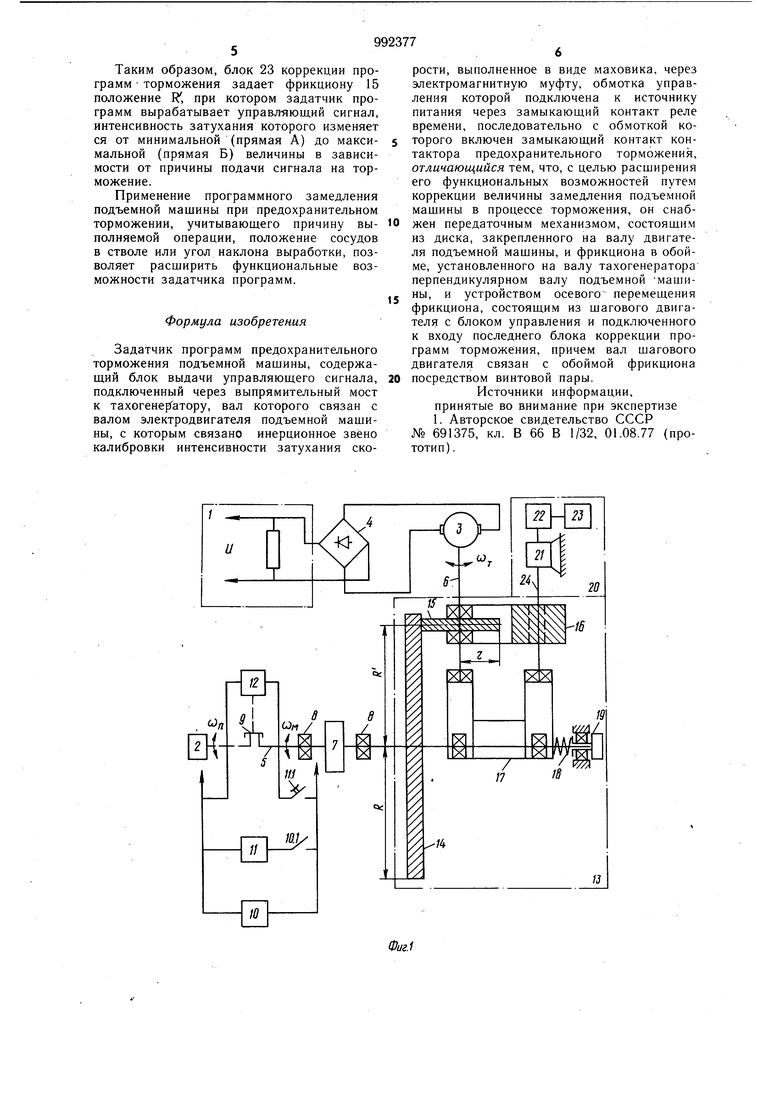

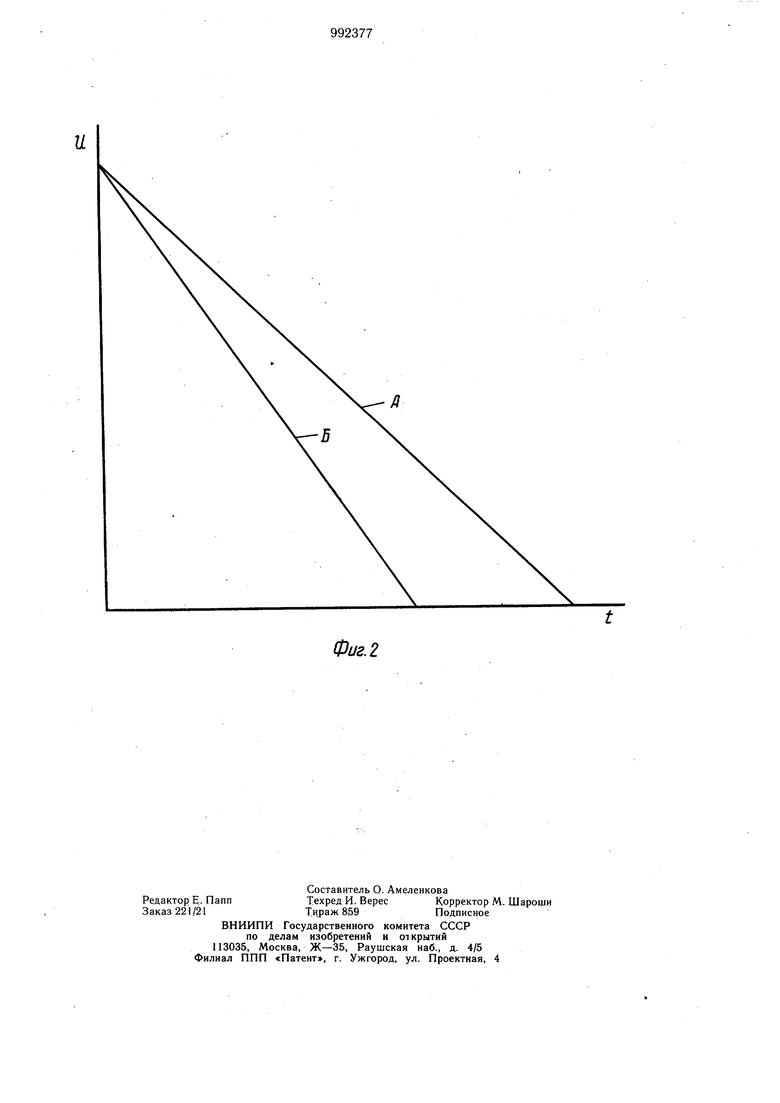

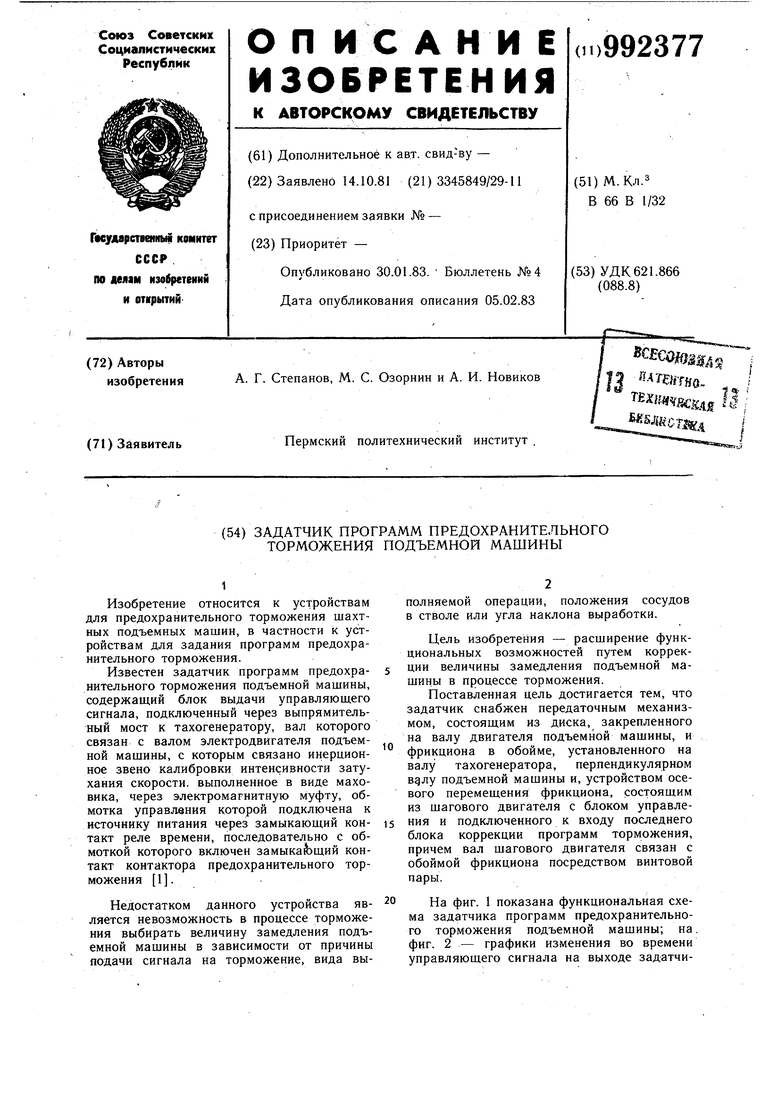

(54) ЗАДАТЧИК ПРОГРАММ ПРЕДОХРАНИТЕЛЬНОГО ТОРМОЖЕНИЯ ПОДЪЕМНОЙ МАШИНЫ Изобретение относится к устройствам для предохранительного торможения шахтных подъемных машин, в частности к устройствам для задания программ предохранительного торможения. Известен задатчик программ предохранительного торможения подъемной машины, содержащий блок выдачи управляющего сигнала, подключенный через выпрямительный мост к тахогенератору, вал которого связан с валом электродвигателя подъемной мащины, с которым связано инерционное звено калибровки интенсивности затухания скорости, выполненное в виде маховика, через электромагнитную муфту, обмотка управления которой подключена к источнику питания через замыкающий контакт реле времени, последовательно с обмоткой которого включен замыкающий контакт контактора предохранительного торможения 1. Недостатком данного устройства является невозможность в процессе торможения выбирать величину замедления подъемной мащины в зависимости от причины подачи сигнала на торможение, вида выполняемой операции, положения сосудов в стволе или угла наклона выработки. Цель изобретения - расширение функциональных возможностей путем коррекции величины замедления подъемной машины в процессе торможения. Поставленная цель достигается тем, что задатчик снабжен передаточным механизмом, состоящим из диска, закрепленного на валу двигателя подъемной машины, и фрикциона в обойме, установленного на валу тахогенератора, перпендикулярном вдлу подъемной мащины и, устройством осевого перемещения фрикциона, состоящим из щагового двигателя с блоком управления и подключенного к входу последнего блока коррекции программ торможения, причем вал щагового двигателя связан с обоймой фрикциона посредством винтовой пары. На фиг. 1 показана функциональная схема задатчика программ предохранительного торможения подъемной мащины; на. фиг. 2 - графики изменения во времени управляющего сигнала на выходе задатчика (зависимость управляющего сигнала U) от времени (t). Задатчик (фиг. 1) программ цредохранительного торможения содержит блок 1 выдачи управляющего сигнала U, который соответствует программному замедлению подъемной машины 2. Блок 1 выдачи управляющего сигнала подключен к тахогенератору 3 через выпрямительный мост 4, который служит для сохранения полярности сигнала при изменении направления вращения вала 5 подъемной машины. Вал 6 тахогенератора связан с валом 5 подъемной машины, с которым связано инерционное звено калибровки интенсивности затухания скорости, выполненное в виде маховика 7, поджатого в подшипниках 8, через электромагнитную муфту 9. Устройство содержит также подключенный к источнику питания контактор 10 предохранительного торможения с контактом 10.1, включенным в цепь питания реле 11 времени, замыкающий контакт 11.1 которого включен последовательно с обмоткой 12 управления муфтой 9. Задатчик программ содержит также передаточный механизм 13, состоящий из диска 14, закрепленного на валу 5 двигателя подъемной машины и поджатого к нему фрикциона 15 в обойме 16, который установлен на валу 6 тахогенератора 3. Фрикцион имеет возможность свободно перемещаться вдоль оси вала 6 с одновременным вращением вокруг этой оси. Нижний конец вала 6 закреплен в обойме 17, которая размещена ria валу 5 и может свободно перемещаться вдоль него. Обойма 17 при помощи пружины 18 и винта 19 обеспечивает требуемое поджатие фрикциона 15 к диску 14. С передаточным механизмом соединено устройство 20 осевого перемещения фрикциона 15, которое состоит из шагового двигателя 21 с блоком 22 управления, подключенным своим входом к блоку 23 коррекции программ торможения. На валу шагового двигателя 21 закреплен винт 24, который связан с резьбовым отверстием в обойме 16. Нижний конец винта закреплен в обойме 17. В графиках (фиг. 2) минимальному затуханию управляющего сигнала соответствует прямая А максимальному затуханию управляющего сигнала - прямая Б. Устройство работает следующим образом. Перед работой в процессе наладки, регулируя поджатие маховика 7 в подщипниках 8 и положение фрикциона 15 относительно диска 14, добиваются режима свободного выбега тахогенератора 3 с замедлением, равным минимальному допустимому замедлению в заданных условиях эксплуатации подъемной машины. Выдержку времени реле 11 устанавливают в пределах от времени холостого хода тормоза до времени tcpae срабатывания тормоза. Выдержка времени такой длительности позволяет задавать программу торможения непосредственно при торможении подъемной мащины механическим тормозом, исключая переходный процесс, имеющий место в период холостого хода тормоза. При нормальной работе подъемной машины контактор 10 предохранительного торможения обтекается током, а его контакт 10.1 в цепи реле 11 времени замкнут. При этом обмотка 12 управления муфты 9 через контакт 11.1 подключена к питающей сети, муфта 9 включена, тахогенератор 3, связанный с фрикционом 15, вращается с угловой скоростью cJ . .0;.: Где -угловая скорость вращения маховика 9; R -расстояние от центра диска 14 до фрикциона 15; Г -радиус фрикциона 15. Одновременно тахогенератор 3 выдает сигнал, пропорциональный угловой скорости о/т. При предохранительном тормржении подъемйой машины контактор 10 обесто ается и при помоцхи своего контакта .1 обесточивает реле 11 времени, которое реле 11 времени, которое с выдержкой времени, учитывающей инерционность срабатывания тормоза, размыкает свой контакт 11.1, обесточивая обмотку 12 управления электромагнитной муфты 9 и отсоединяет маховик 7, передаточный механизм 13 с устройством 20 осевого перемещения фрикциона и вал 6 тахогенератора 3 от вала 5 подъемной машины 2. После этого маховик 7 и связанный с ним диск 14 начинает замедляться с углоg, замедлением где dt 1 гдеМ(.иЗ -соответственно момент сопротивления вращению и момент инерции маховика, передаточного механизма с устройством осевйго перемещения фрикциона и тахогенератора. Вал 6 тахогенератора 3 замедляется с угловым замедлением do/t R . величина которого при постоянном моменте MC определяется только расстоянием R от центра диска 14 до фрикциона 15. Положение фрикциона 15 относительно диска 14 задается шаговым двигателем 21, блок 22 управления которого получает сигнал от блока 23 коррекции программ торможения. Таким образом, блок 23 коррекции программ торможения задает фрикциону 15 положение R, при котором задатчик программ вырабатывает управляющий сигнал, интенсивность затухания которого изменяет ся от минимальной (прямая А) до максимальной (прямая Б) величины в зависимости от причины подачи сигнала на торможение. Применение программного замедления подъемной машины при предохранительном торможении, учитывающего причину выполняемой операции, положение сосудов в стволе или угол наклона выработки, позволяет расщирить функциональные возможности задатчика программ. Формула изобретения Задатчик программ предохранительного торможения подъемной машины, содержащий блок выдачи управляющего сигнала, подключенный через выпрямительный мост к тахогенератору, вал которого связан с валом электродвигателя подъемной машины, с которым связано инерционное звено калибровки интенсивности затухания скорости, выполненное в виде маховика, через электромагнитную муфту, обмотка управления которой подключена к источнику питания через замыкающий контакт реле времени, последовательно с обмоткой которого включен замыкающий контакт контактора предохранительного торможения, отличающийся тем, что, с целью расширения его функциональных возможностей путем коррекции величины замедления подъемной машины в процессе торможения, он снабжен передаточным механизмом, состоящим из диска, закрепленного на валу двигатеЛЯ подъемной мащины, и фрикциона в обойме, установленного на валу тахогенератора перпендикулярном валу подъемной -машины, и устройством осевого перемещения фрикциона, состоящим из щагового двигателя с блоком управления и подключенного к входу последнего блока коррекции программ торможения, причем вал шагового двигателя связан с обоймой фрикциона посредством винтовой пары, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 691375, кл. В 66 В 1/32, 01.08.77 (прототип).

и

Фиг. 2

Авторы

Даты

1983-01-30—Публикация

1981-10-14—Подача