Изобретение относится к промышленности стеклянного волокна, в частности к технологии получения штапельного супертонкогр кварцевого волокна.

Известен способ получения волокон методом раздува стекломассы газовыми потоками, включающий создание газовых потоков, движущихся, в различных направлениях и пересекающих друг друга в виде буквы X, причем соседние края потоков соприкасаются друг с другом и подачу стекломассы производят В зону пересечения потоков газа, где образуются волокна. Способ используют при выработке штапельных волокон диаметром 8-20 мкм l .

При производстве волокон диаметром менее 8 мкм производительность резко .снижается и способ становится неэкономичным. Кроме того, известный способ не пригоден для получения супертонких кварцевых волокон диаметром 1-3 мкм из-за низких параметров газовых потоков.

Наиболее близким к изобретению по технической сущности и достигаемому результату является fcnoco6 получения супертонкого волокна из стержг ней термопластичного материала, преимущественно кварцевого Стекла, путем

вытягивания первичных волокон, подачи их под углом в поток раскаленных газов, плавления и расчленения первичных волокон на супертонкие 2 .

Однако этот способ характеризуется недостаточной производительностью при получении супертонкого штапельного волокна из тугоплавких.стекол, в частности из кварцевого стекла. Хо

10 лодные первичные волокна под прямым углом подают в поток раскаленного газа, где они разогреваются, размягчаются, изменяют направление даижения, утоняются и расчленяются на

15 супертонкие волокна. Скорость подачи первичных волокон в поток раскаленного газа, от которой зависит производительность процесса, ограничена, так как нагрев, размягчение, плавле20ние и утонение производят ,в одном потоке небольшой высоты. Попытки увеличения производительности путем увеличения скорости подачи первичных волокон в поток раскаленных газов

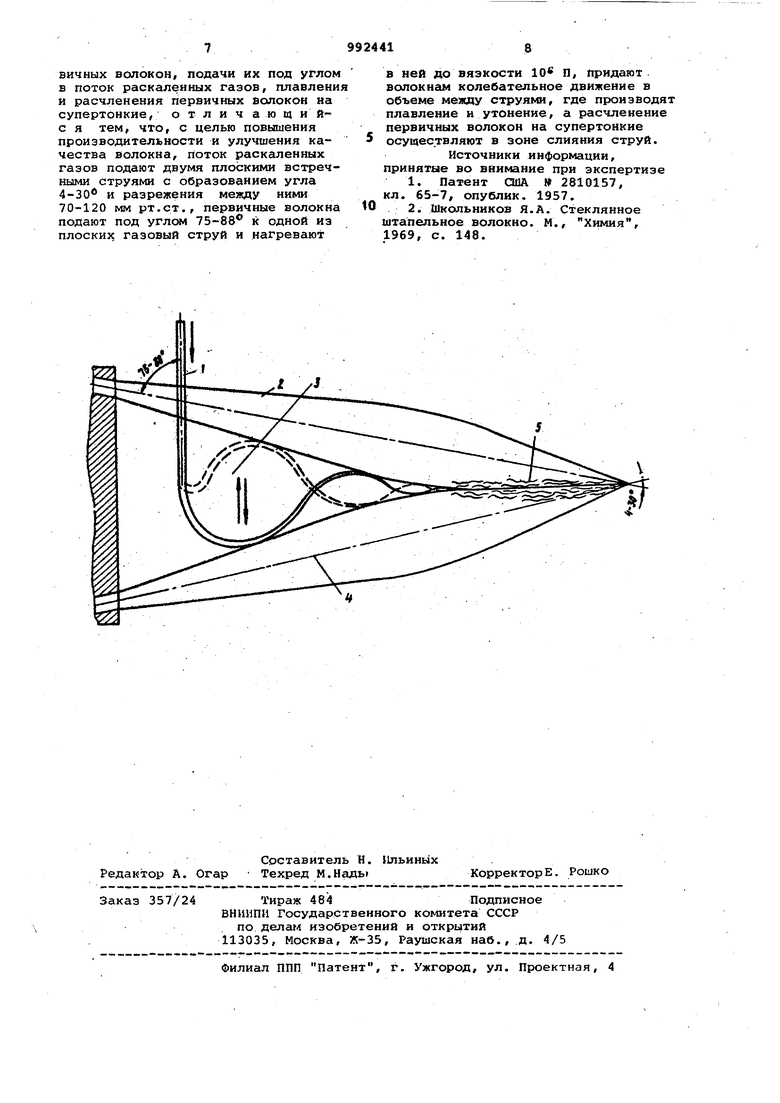

25 приводят к резкому увеличению глубины погружения в газовый поток, и волокна, не достигнув размягчения, выходят из зоны воздействия высокой температуры. Увеличение высоты газо30вого потока делает способ незкономичным. Кроме того, не обеспечивает ся получение качественного супертон кого волокна вследствие образования в процесса формования большого количества неволокнистых включений и разброса волокон по диаметру. Энергоноситель, имеющий высокие температуру и скорость, встречается с первичньпуш волокнами под углом 90, При этом возникает ударная волна и резко меняются параметры энергоносителя - скорость потока снижается. В -зонах резкого падения скорости газового потока, создаются благоприятные условия для образования неволокнистых включений, а из-з нёрайномерности поля скоростей газового потока возрастает дисперсия диаметра волсэкон. Цель изобретения - Повышение про изводительности способа и улучшение качества волокна. Поставленная цель достигается те что при способе получения супертонкого волокна из стержней термопластичного материала, преимущественно кварцевого стекла, путем вытягивания первичных волокон, подачи их под углом в поток раскаленных газов плавления и расчленения первичных волокон на супертонкие, поток рас каленых газов подают двумя плоскими встречными струями с образованием угла разрежения между ними 70-120 глм рт.ст. , первичные волокна подают под углом 75-88° к одной из плоских газовых струй и нагревают в ней до вязкости 10 П, придают волокнам колебательное движение в объеме между струями, где производя плавление и уплотнение, а расчленение первичных волокон на супертонкие осуществляют в зоне слияния струй. На фиг. 1 представлена схема спо соба получения супертонкого волокна из стержней термопластичного материала. Способ осуществляют следующим об разом. Первичные волокна 1 под острым углом 75-88 направляют к плоской скоростной газовой струе 2, в котор их предварительно нагревают до вязкости 10 П , затем первичным волокнам придают колебательные движения в объеме 3 с пониженным атмосферным давлением, образованным рабочей плоскостью горелки и двумя, встречны ми плоскими скоростнымигазовыми струями 2 и 4, путем перемещения от поверхности одной струи 4 к поверхности другой газовой струи 2 в пределах двугранного угла 4-30°. Диапазон изменения величины двугранного угла объясняется тем, что . при уменьшении угла скрещивания га.зовых струй tменее 4°; происходит их слияние практически на всей длине факела и они представляют собой единую струю газов (недостатки известного способа ). При увеличении угла скрещивания плоских струй (более 30°)в объеме 3 падает разрежение и не обеспечиваются условия, при которых первичным волокнам придают колебательные движения от поверхности одной плоской скоростной газовой струи к поверхности другой. Разрежение в объеме 3 создается благодаря высокой скорости истечения газовых струй 2 и 4 и в соответствии с.законом Бернулли составляет 70120 мм рт.ст.- В объеме 3 первичные волокна вначале перемещают в зону наибольшего разрежения, которая находится на поверхности газовых струй, волокна присасываются к поверхности одной из струй (например 4 и перемещаются в ее осевом направлении, при этом первичные волокна плавятся и утоняются (растягиваются). По мере погружения первичных волокон в газовую струю на НИХвоздействуют выталкивающие силы газовой струи и первичные волокна перемещают в направлении газовой струи 2. Первй 1ные волокна присасываются к поверхности струи 2, где происходит их дальнейшее плавление и утонение. В зоне слияния плоских скоростных газовых струй происходит расчленение первичных волокон на супертонкие волокна 5, которые перемещаются далее в направлении, не совпадающем с начальным направлением газовых струй. П р и м е р . 1. Первичные волокна под острым углом 88° направляют к плоской скоростной газовой струе 2, в которой их нагревают до вязкости 10 П. Затем первичным волокнам придают колебательные движения в объеме 3 с пониженным атмосферным давлением, образованньам рабочей плоскостью горелки и двумя встречньв.и Плоскими скоростными газовыми струями 2 и 4, путем перемещения от по- . верхности одной газовой струи 4 к поверхности другой газовой струи 2 в пределах двухгранного Угла 4 Разрежение в объеме 3 создается благодаря высокой скорости истечения газовых струй 2 и 4 и в соответствии с законом Бернулли составляет 70 мм рт.ст. В объеме 3 первичные волокна вначале перемещают в зону наибольшего разрежения, которая находится на поверхности газовых струй, волокна присасываются к поверхности одной из струй (например 4 ) и перемещаются в его осевом направлении, при этом первичные волокна плавятся и утоняются (.растягиваются ) . По мере погружения первичных волокон

в газовую струю на них воздействуют выталкивающие силы газовой струи и первичные волокна перемещают в направлении струи 2, где происходит их дальнейшее плавление и утонение. В зоне слияния плоских скоростных газовых струй происходит расчленение первичных волокон на супертонкие волокна 5, Которые перемещаются далее в направлении, не совпадающем с начальным направлением газовых струй.

Способ получения супертонкого волокна при использовании указанных значений параметров позволяет повысить производительность процесса в 3 раза благодаря подогреву первичны волокон и снижению времени формования супертонких волокон,а также получать волокно хорошего качества благодаря исключению содержания .в супертонком волокне грубоволокнистых и неволокнистых включений.

Увеличение угла (88°)ввода волокон к плоскому скоростному газовому потоку до 90° уменьшает продолжительность нагрева первичных волокон, приводит к повышению им вякости (1оП )и резкому возрастани обрывности, что снижает производительность процесса. Дальнейшее увелчение угла ввода первичных волокон более 90-° приводит к тому, что волокна перемещаются навстречу газовому потоку и процесс формования прекращается.

С уменьшением двухгранного угла (, 4 °) скрещивания газовых струй 2 и 4 уменьшается замкнутый объем 3, растет разрежение в нем(с70 ммрт. ст первичным волокнам невозможно придать колебательные .движения, они попадают в высокоскоростной газовый поток, где наступает их расчленение без предварительного утонения, что приводит к возрастанию обрывности, что снижает производительность процесса, и ухудшению качества волокна I .. .

Пример 2. Первичные волокна 1 под острым углом 81° направляют, к плоской скоростной газовой струе 2, в которой их нагревают до вязкости 10 П, затем в объеме 3, аналогично описанному в примере 1, волокнам придают колебательные движения в пределах двухгранного угла . 17°, в котором разрежение составляет 95 мм рт.ст., где первичные волокна подвергают плавлению и утонению, а расчленение первичных волоко на супертонкие производят в зоне слияния газовых струй.

Способ получения супертонкого кварцевого волокна при использовани средних значений параметров является оптимальным, позволяет повыситьпроизводительность процесса в 5 раз

с получением волокна хорошего качества.

Пример 3. Первичные волокна 1 под острым углом 75® направляют к плоской скоростной газовой струе 2, в которой их нагревают до вязкости Ю П, затем в объеме 3, аналогично описанному в примерах 1 и 2, волокнам придают колебательные движения в пределах двухгранного угла 30, в котором разрежение составляет 120 мм рт.ст., где первичные волокна подвергают плавлению и утонению,. а расчленение первичных волокон на супертонкие производят в зоне слия5ния газовых струй.

Способ получения супертонкого кварцевого волокна при использовании указанных граничных значений параметров позволяет повысить производи0тельность процесса в 3 раза с получением волокна хорошего качества.

С уменьшением угла (75°) ввода волокон к плоской скоростной газовой струе увеличивается продолжитель5ность предварительного нагрева первичных волокон и снижается их вязкость (10 П ), что приводит в дальнейшем к необратимому вязкому течению волокон и разделению их на ко0роткие отрезки при совершении колебательных движений. Увеличение угла встречи газовых струй 2 и 4 (более 30°) приводит к увеличению замкнутого объема 3 и соответственно

5 уменьшению величины разрежения {,120 мм рт.ст.), на поверхности газовых потоков снижается сила присасывания волокон к поверхности струй, они попадают на участки с меньшей температурой и более низкой скоростью

0 газовой струи. Большая амплитуда перемещения первичных волокон в объеме 3 способствует возрастанию ,обрывности первичных волокон в. объе|ме встречных струй. В связи с этим

5 снижается производительность процесса и ухудшается качество супертонкого волокна.

Способ получения супертонкого врлокна позволяет повысить произво0дителЮность процесса в 3-5 раз благодаря подогреву первичных волокон и снижению времени формования супертонких волокон, а также улучшает качество супертонкого волокна благо5даря исключению содержания в супертонком волокне грубоволокнистых и неволокнистых включений.

60

Формула изобретения

Способ получения супертонкого волокна из стержней термопластичного материала, преимущественно кварце65-вого стекла, путем вытягивания первичных волокон, подачи их под а поток раскаленных газов, плавлени и расчленения первичных волокон на супертонкие, отличающийс я тем, что, с целью повышения производительности и улучшения качества волокна, поток раскаленных газов подают двумя плоскими встречными струями с образованием угла 4-30 и разрежения между ними 70-120 мм рт.ст,, первичные волокна подают под углом 75-88 к одной из плоских газовый струй и нагревают

в ней до вязкости 10 П, придают волокнам колебательное движение в объеме между струями, где производя плавление и утонение, а расчленение первичных волокон на супертонкие осуществляют в зоне слияния струй.

Источники информации, принятые во внимание при экспертизе

1.Патент США 2810157, кл. 65-7, опублик. 1957.

2.Школьников Я.А. Стеклянное 1пельное BOJ

1969, с. 148.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования холстика из супертонкого штапельного волокна | 1985 |

|

SU1279973A1 |

| Технологическая линия для получения супертонкого волокна | 1981 |

|

SU992440A1 |

| Способ получения штапельного стеклянного волокна и устройство для его осуществления | 1986 |

|

SU1362717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СУПЕРТОНКОГО ВОЛОКНА | 1992 |

|

RU2020134C1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| Устройство для получения супертонкого волокна раздувом первичных волокон | 1974 |

|

SU523055A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

Авторы

Даты

1983-01-30—Публикация

1981-08-25—Подача