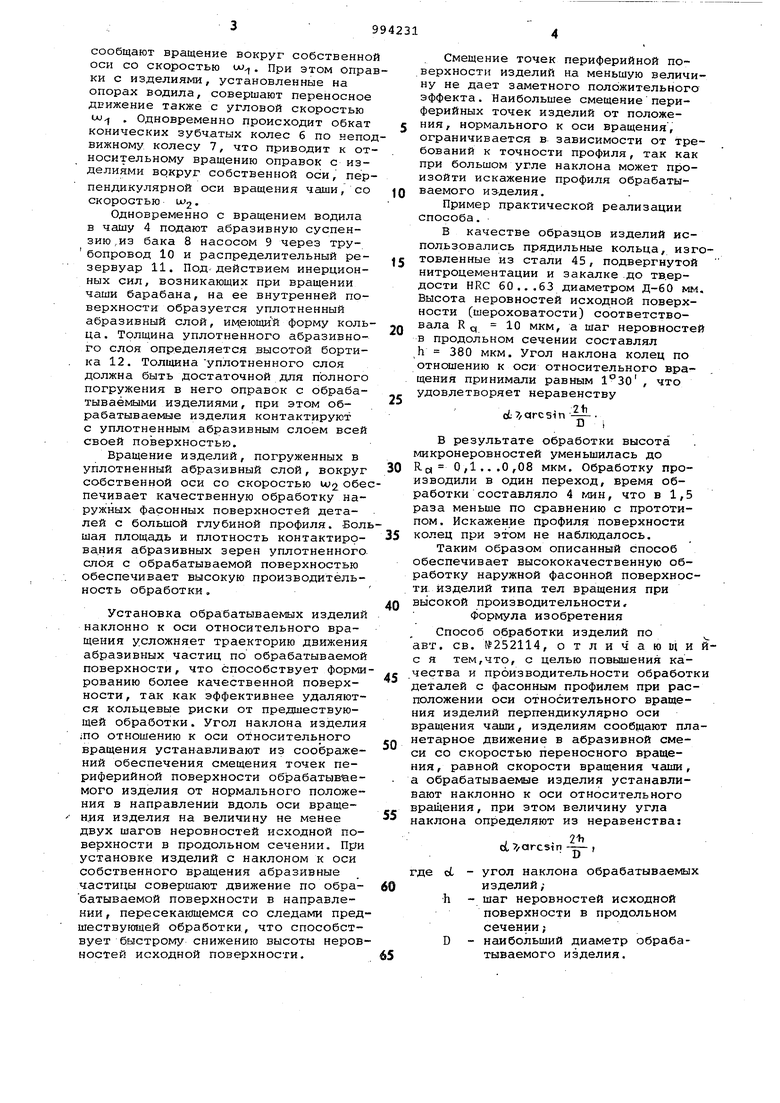

сообщают вращение вокруг собственно оси со скоростью uJx,, При этом опраки с изделиями, установленные на опорах водила, совершают переносное движение также с угловой скоростью tw . Одновременно происходит обкат конических зубчатых колес б по неповижному колесу 7, что приводит к относительному вращению оправок с изделиями вокруг собственной оси, перпендикулярной оси вращения чаши, со

скоростью 1X12 .

Одновременно с вращением водила в чашу 4 подают абразивную суспензию ,из бака 8 насосом 9 через трубопровод 10 и распределительный резервуар 11. Под-действием инерционных сил, возникающих при вращении чаши барабана, на ее внутренней поверхности образуется уплотненный абразивный слой, им;еющий форму кольца. Толщина уплотненного абразивного слоя определяется высотой бортика 12. Толщина уплотненного слоя должна быть достаточной для полного погружения в него оправок с обрабатываемыми изделиями, при этом обрабатываемые изделия контактируют с уплотненным абразивным слоем всей своей поверхностью.

Вращение изделий, погруженных в уплотненный абразивный слой, вокруг собственной оси со скоростью со2 обепечивает качественную обработку наружных фасонных поверхностей деталей с большой глубиной профиля. Болшая площсщь и плотность контактиррва.ния абразивных зерен уплотненного слоя с обрабатываемой поверхностью обеспечивает высокую производительность обработки,

Установка обрабатываемых изделий наклонно к оси относительного вращения усложняет траекторию движения абразивных частиц по обрабатываемой поверхности, что способствует формированию более качественной поверхности, так как эффективнее удаляются кольцевые риски от предшествующей обработки. Угол наклона изделия шо отношению к оси относительного вращения устанавливают из соображений обеспечения смещения точек периферийной поверхности обрабатываемого изделия от нормального положения в направлений вдоль оси вращения изделия на величину не менее двух шагов неровностей исходной поверхности в продольном сечении. При установке изделий с наклоном к оси собственного вращения абразивные частигда совершают движение по обрабатываемой поверхности в направлении, пересекающемся со следами предшествующей обработки, что способствует быстрому снижению высоты неровностей исходной поверхности.

Смещение точек периферийной поверхности изделий на меньшую величину не дает заметного положительного эффекта. Наибольшее смещение периферийных точек изделий от положения, нормального к оси вращения, ограничивается в зависимости от требований к точности профиля, так как при большом угле наклона может произойти искажение профиля обрабатываемого из-делия.

Пример практической реализации способа.

В качестве образцов изделий использовались прядильные кольца, изгтовленные из стали 45, подвергнутой нитроцементации и закалке до тв.ердости HRC 60...63 диаметром Д-бО мм Высота неровностей исходной поверхности (шероховатости) соответствовала R q 10 мкм, а шаг неровносте в продольном сечении составлял h 380 мкм. Угол наклона колец по отношению к оси относительного вращения принимали равным 1°30, что удовлетворяет неравенству

oL 7/ arc si n - .

Jj i

В результате обработки высота г/шкронеровностей уменьшилась до RC, 0,1...0,08 мкм. Обработку производили в один переход, время обработки составляло 4 г/ин, что в 1,5 раза меньше по сравнению с прототипом. Искажение профиля поверхности колец при этом не наблюдалось.

Таким образом описанный способ обеспечивает высококачественную обработку наружной фасонной поверхности изделий типа тел вращения при вь1сокой производительности. Формула изобретения

Способ обработки изделий по авт. св. №252114, отличаю щи с я тем,что, с целью повышения качества и производительности обработ деталей с фасонным профилем при расположении оси относительного вращения изделий перпендикулярно оси вращения чаши, изделиям сообщают плнетарное движение в абразивной смеси со скоростью переносного вращения , равной скорости вращения чаши, а обрабатываемые изделия устанавливают наклонно к оси относительного вращения, при этом величину угла наклона определяют из неравенства:

ol/circsin- ,

где cL - угол наклона обрабатываемы изделий,h - шаг неровностей исходной поверхности в продольном сечении;

D - наибольший диаметр обрабатываемого изделия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 252114, кл, В 2,4 В 31/06, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий | 1978 |

|

SU680864A2 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Способ обработки деталей и устройство для его осуществления | 1988 |

|

SU1627382A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Устройство для центробежной абразивной обработки колец | 1979 |

|

SU787160A1 |

| Способ обработки изделий | 1972 |

|

SU468769A2 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

Авторы

Даты

1983-02-07—Публикация

1980-11-21—Подача