Изобретение относится к отделочно-за- чистным методам абразивной обработки и может быть использовано при шлифовании, полировании, снятии заусенцев и зачистке деталей, преимущественно сложной формы в машиностроении, приборостроении и других отраслях промышленности.

Целью изобретения является повышение качества и производительности отде- лочно-зачистной обработки деталей.

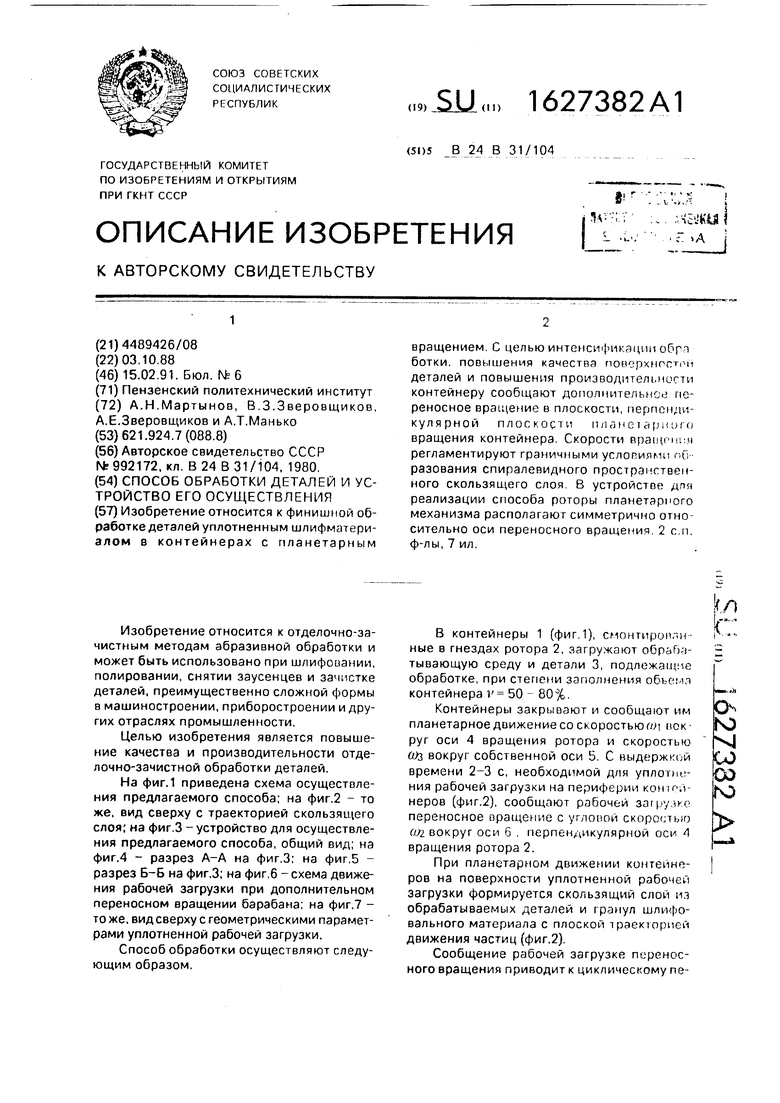

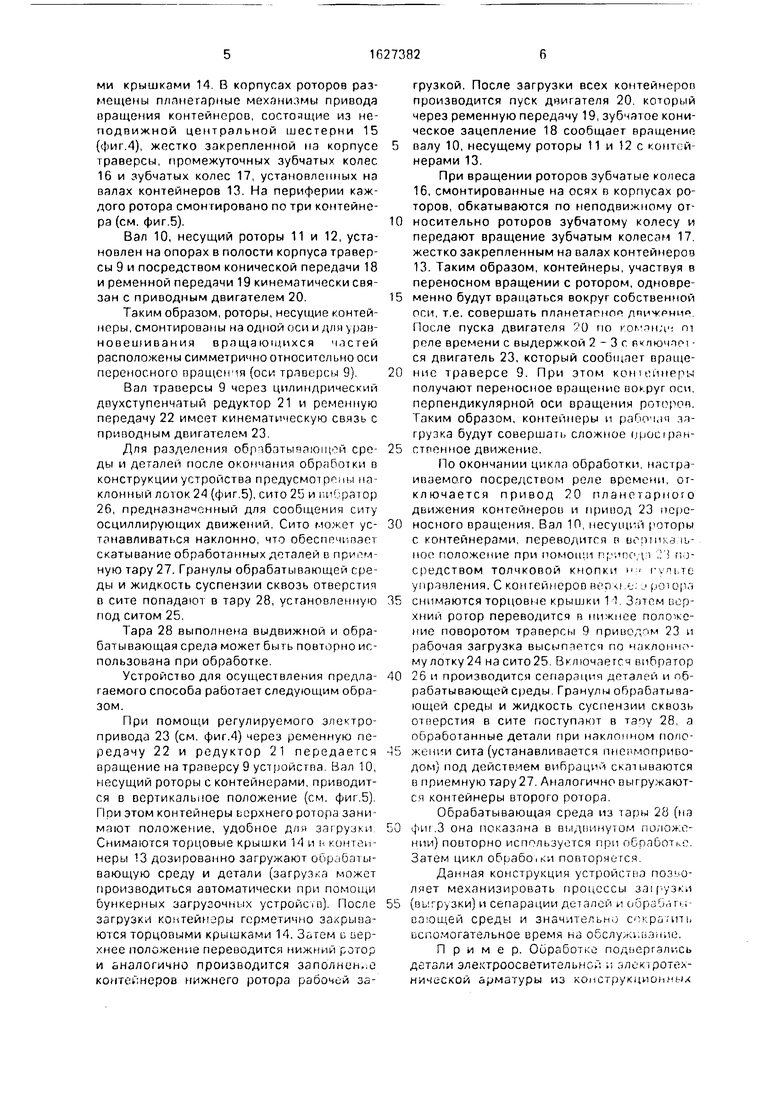

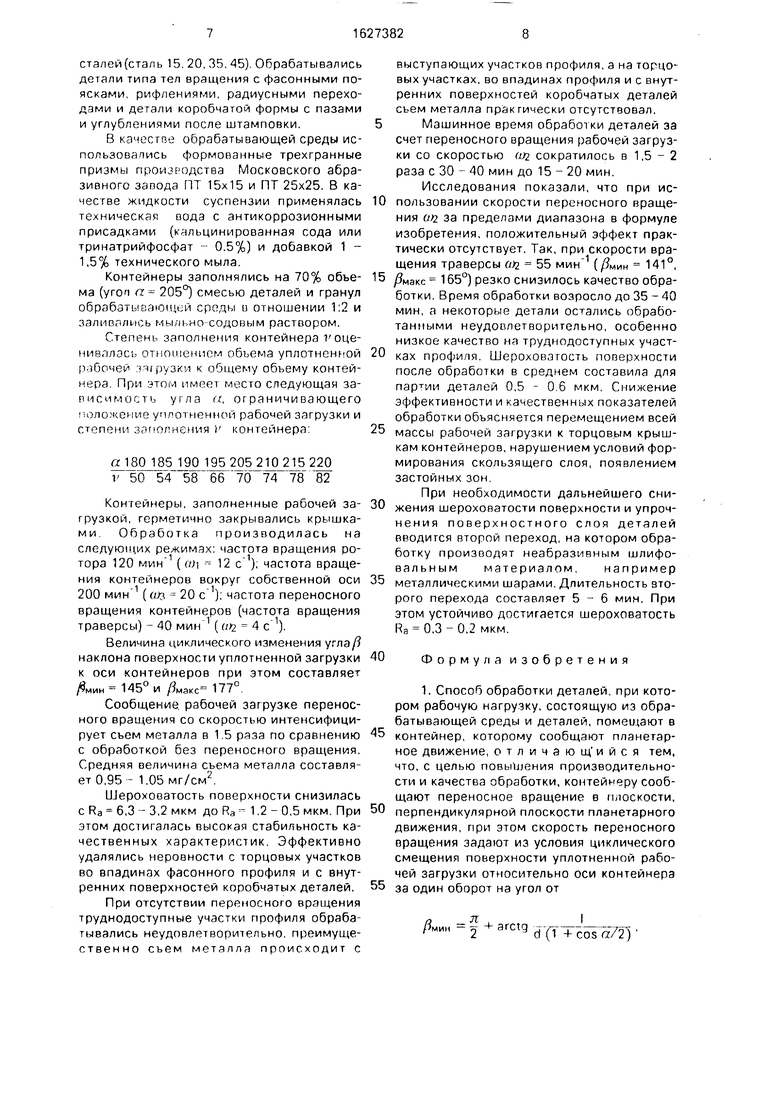

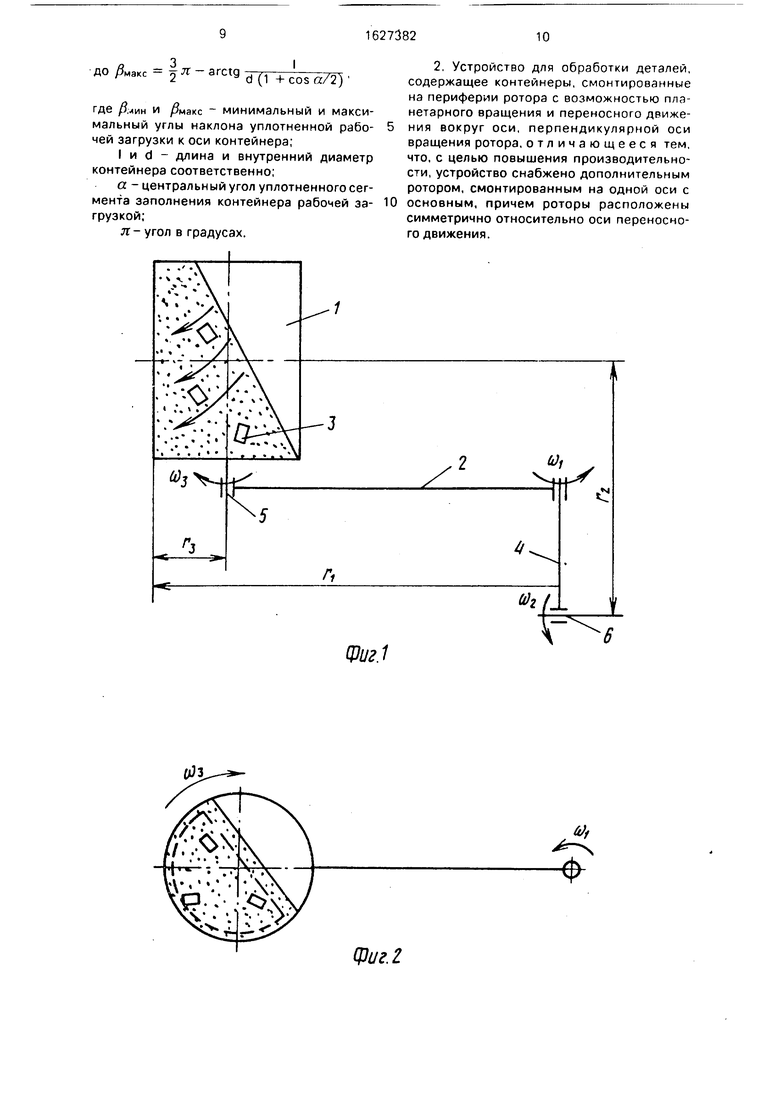

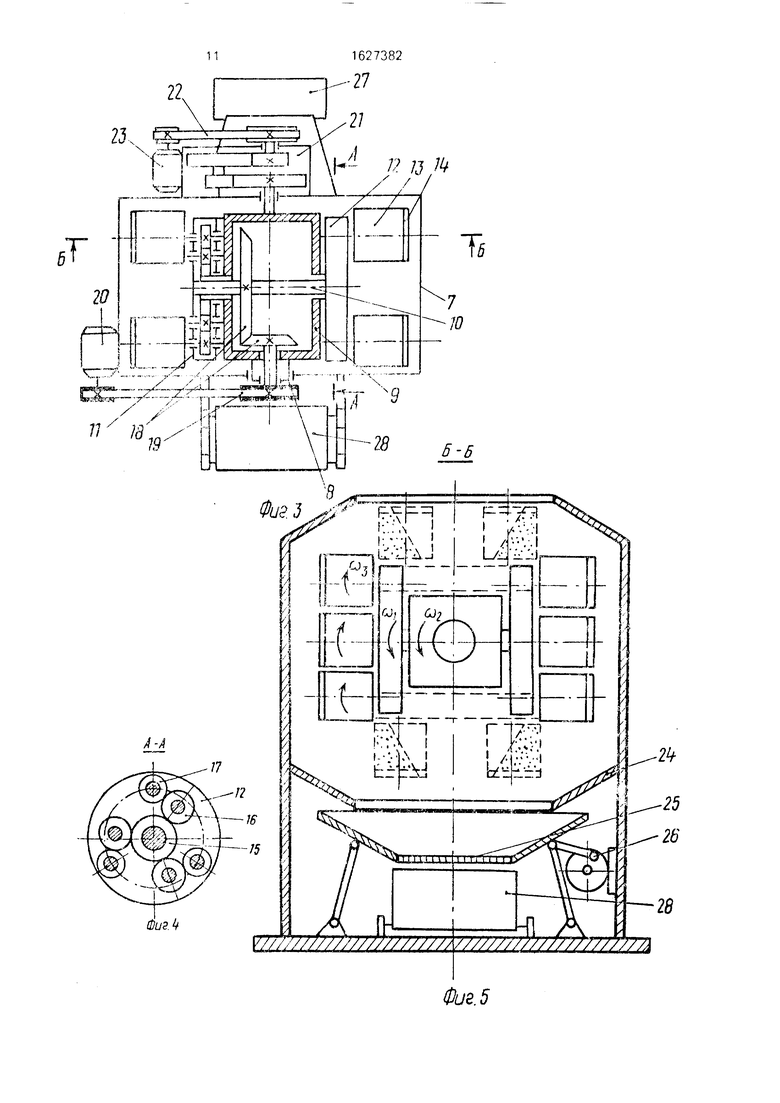

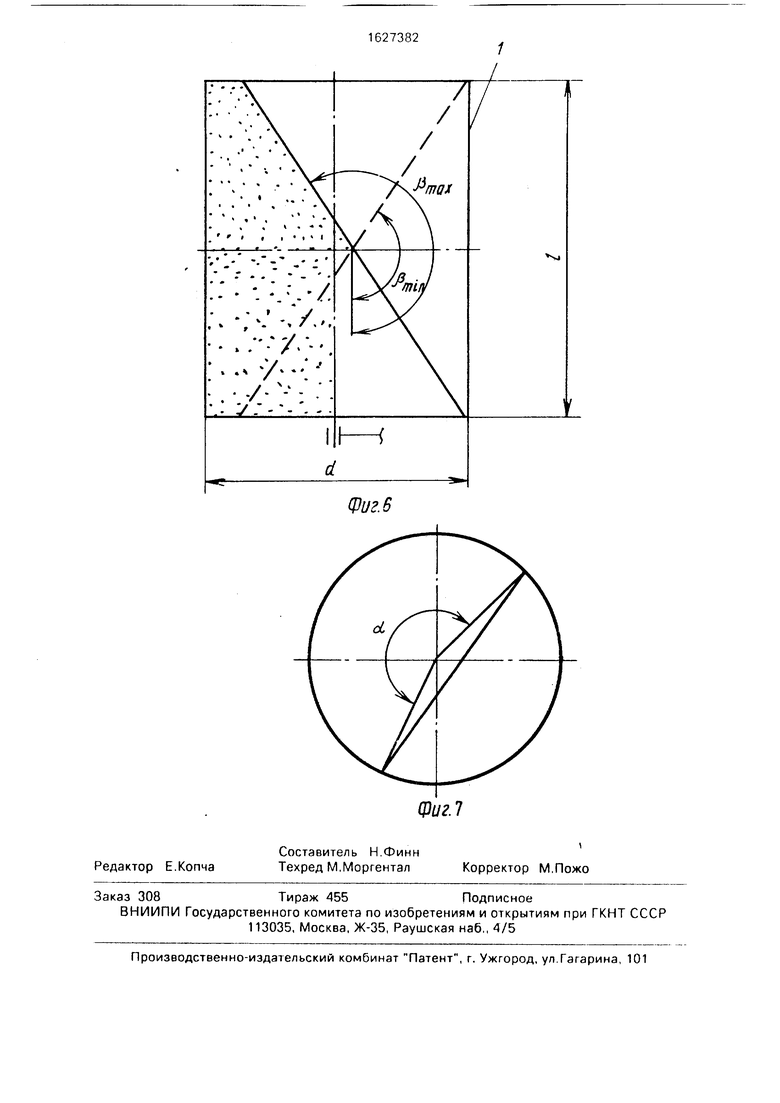

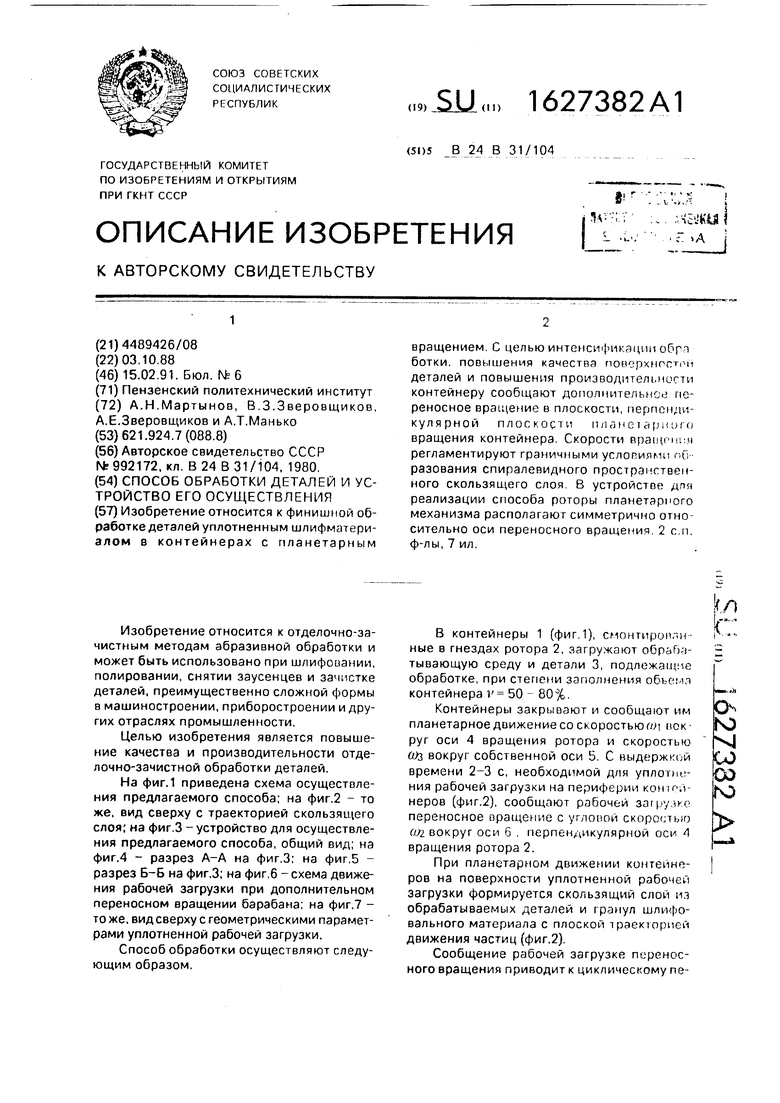

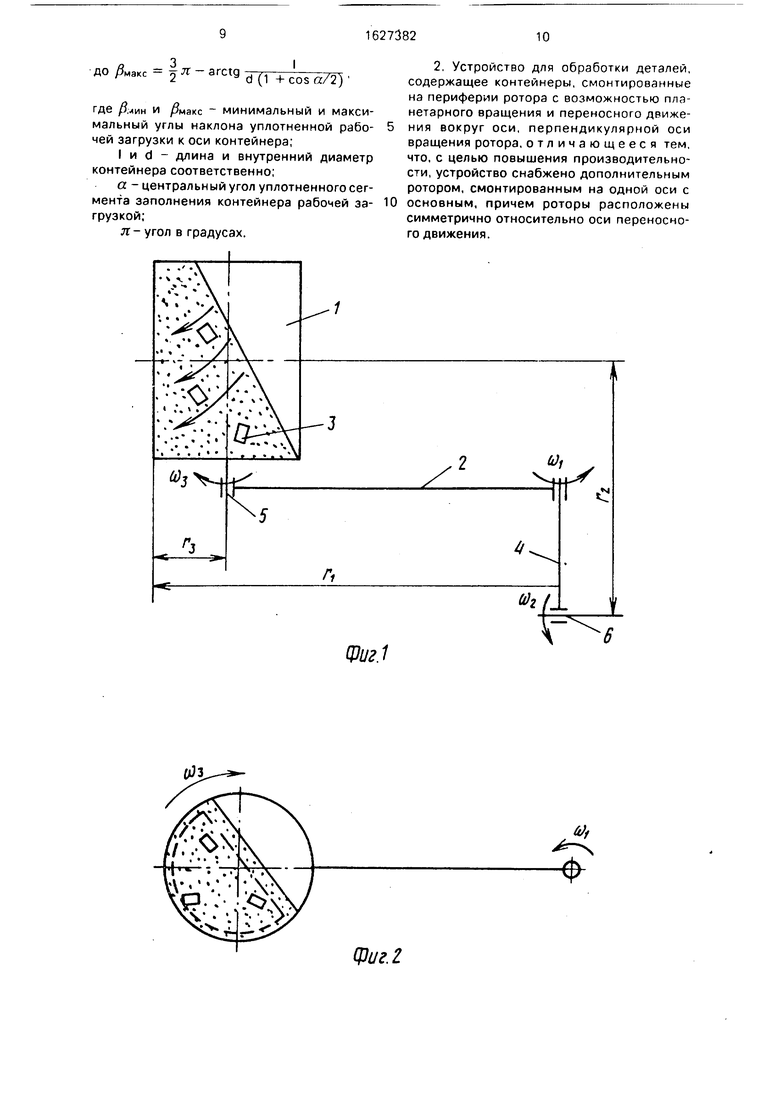

На фиг.1 приведена схема осуществления предлагаемого способа; на фиг.2 - то же, вид сверху с траекторией скользящего слоя; на фиг.З -устройство для осуществления предлагаемого способа, общий вид; на фиг.4 - разрез А-А на фиг.З; на фиг.5 - разрез Б-Б на фиг.З; на фиг.6 -схема движения рабочей загрузки при дополнительном переносном вращении барабана; на фиг.7 - тоже, вид сверху с геометрическими параметрами уплотненной рабочей загрузки.

Способ обработки осуществляют следующим образом.

В контейнеры 1 (фиг.1), смонтироплн- ные в гнездах ротора 2, загружают обрабатывающую среду и детали 3, подлежащие обработке, при степени заполнения объемл контейнера ) 50 - 80%.

Контейнеры закрывают и сообщают им планетарное движение со скоростью о) нок руг оси 4 вращения ротора и скоростью вокруг собственной оси 5. С выдержкой времени 2-3 с, необходимой для уплотнения рабочей загрузки на периферии конюи- неров (фиг.2), сообщают рабочей загру е переносное вращение с угловой скоростью од вокруг оси б , перпендикулярной оси 4 вращения ротора 2.

При планетарном движении контейнеров на поверхности уплотненной рабочей загрузки формируется скользящий слои из обрабатываемых деталей и гранул шлифовального материала с плоской траекторией движения частиц (фиг.2).

Сообщение рабочей загрузке переносного вращения приводит к циклическому

г:

ремещению всей уплотненной массы рабочей загрузки вдоль оси контейнера, при этом скользящий слой уплотненной рабочей загрузки будет перемещаться по пространственной спиралевидной траектории (фиг.1 и б).

Переносное вращение со скоростью создает одинаковые условия для обработки всех деталей, находящихся в контейнере, устраняет застойные зоны в центре рабочей загрузки и у торцовых стенок контейнеров, а вследствие направленного знакопеременного движения рабочей загрузки вдоль оси контейнера гранулы обрабатывающей среды создают необходимое для обработки контактное давление на всех участках фасонного профиля деталей. Кроме того, направленное движение рабочей загрузки и плавное циклическое перемещение ее по

длине контейнера увеличивает скорость относительного перемещения гранул обрабатывающей среды и поверхностей деталей, а также приводит к возрастанию контактного

давления гранул шлифовального материала на обрабатываемые поверхности. Поэтому повышают качественные характеристики обработанных деталей вследствие интенсивного снижения шероховатости поверхности и повышения микротвердости поверхности слоя, а также интенсифицируется процесс обработки за счет более быстрого удаления неровностей исходной поверхности.

Скорость дополнительного переносного движения рабочей загрузки регламентируют таким образом, чтобы продольное смещение поверхности рабочей загрузки относительно оси контейнера ограничивалось углом от

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЦИНКА И ЦИНКОВЫХ СПЛАВОВ | 2004 |

|

RU2261789C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБЪЕМНОЙ ОБРАБОТКИ ПУСТОТЕЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2466007C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Устройство для центробежной абразивной обработки деталей | 1990 |

|

SU1761446A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| Способ центробежной абразивной обработки деталей и устройство для его осуществления | 1989 |

|

SU1705040A1 |

| СПОСОБ ЗАЧИСТКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2466017C1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

Изобретение относится к финишной обработке деталей уплотненным шлифматери- алом в контейнерах с планетарным вращением. С целью интенсификации обрт ботки. повышения качества поверхностям деталей и повышения производительности контейнеру сообщают дополнительное переносное вращение в плоскости, перпенди- кулярной плоскости планет dp,пи о вращения контейнера. Скорости вращении регламентируют граничными условиями of) разования спиралевидного пространственного скользящего слоя В устройстве для реализации способа роторы планетарного механизма располагают симметрично относительно оси переносного вращения 2 с п. ф-лы, 7 ил.

+ arctg Vclora72) до |я агс 1ЦГ+ cos «/2)

При соблюдении этого условия а кожей- нере формируется скользящий слой рабочей загрузки со стабильной спиралевидной траекторией движения. При нарушении JTOIO условия, например значении угла /б меньшем /Змии и большем /Змакс при верхнем и нижнем положении ротора с контейнерами соответственно, у торцовых стенок возникают застой- ные зоны, в которых частицы рабочей загрузки движутся по кольцевой траектоР п- arctg о 2 -2+2 Ц Ц1П-2 а згз±д

2 П 4- 0)2 2 гз - од гз

где ол , шз - угловые скорости рабочей загрузки контейнера в планетарном движении вокруг оси ротора и вокруг собственной оси соответственно;

Ш2 - угловая скорость переносною вращения рабочей загрузки;

ri, га, гз - конструктивные параметры (см. фиг.1);

g - ускорение силы тяжести;

я - угол в радианах.

Знак плюс принимают при определении угла Р для крайнего нижнего положения рабочей загрузки с контейнерами, а знак минус - для верхнего положения загрузки с контейнером (см. фиг.6).

В зависимости от состава Обрабатывающей среды и жесткости обрабатываемых деталей можно в определенных пределах

рии, вращаясь синхронно со стенкой барабана. Это приводит к дестабилизации движения скользящего слоя в целом и снижению эффективности обработки, так как в застойной зоне обработка деталей практически прекращается.

Величина угла наклона уплотненной рабочей загрузки зависит от режимов обработки и конструктивных параметров устройства и можег быть определена по выражению

варьировать режимами обработки, используя приведенное соотношение.

Величину угловой скорости переносного вращения йЈ следует определять таким

образом, чтобы при принятых режимах обработки и од в конструктивных параметрах устройства выполнялось условие циклического изменения угла наклона уплотненной загрузки относительно оси контейнера от /3Мин до/Змакс . При этом будет достигаться достаточно высокая эффективность и повышаться качество обработки.

Предлагаемый способ осуществляется посредством устройства, содержащего раму 7 (фиг.З), в опорах 8 которой установлена траверса 9, а в корпусе траверсы смонтирован вал 10, несущий роторы 11 и 12, в гнездах которых консольно установлены контейнеры 13, закрытые с торцов сьемными крышками 14 В корпусах роторов размещены планетарные механизмы приводя вращения контейнеров, состоящие из неподвижной центральной шестерни 15 (фиг.4), жестко закрепленной на корпусе траверсы, промежуточных зубчатых колес 16 и зубчатых колес 17, установленных на валах контейнеров 13. На периферии каждого ротора смон гировано по три контейнера (см. фиг 5).

Вал 10, несущий роторы 11 и 12, установлен на опорах в полости корпуса траверсы 9 и посредством конической передачи 18 и ременной передачи 19 кинематически связан с приводным двигателем 20.

Таким образом, роторы, несущие контейнеры, смонтированы на одной оси и для vpau- новешивания вращающихся частей расположены симметрично относительно оси переносного вращения (оси траверсы 9)

Вал траверсы 9 через цилиндрический двухступенчатый редуктор 21 и ременную передачу 22 имеет кинематическую связь с приводным двигателем 23

Для разделения обрчбзтычающ й среды и деталей после окончания обработки в конструкции устройства предусмотрены наклонный лоток 24 (фиг 5), сито 25 и ьг ратор 26, предназначенный для сообщения ситу осциллирующих движений. Сито может устанавливаться наклонно, что обеспгчипает скатывание обработанных деталей в приемную тару 27. Гранулы обрабатывающей с ре- ды и жидкость суспензии сквозь отверстия в сите попадают в тару 28, установленную под ситом 25

Тара 28 выполнена выдвижной и обрабатывающая среда можег бьп ь повторно использована при обработке

Устройство для осуществления предлагаемого способа работает следующим образом.

При помощи регулируемого электропривода 23 (см. фиг.4) через ременную передачу 22 и редуктор 21 передается вращение на траверсу 9 устройства Вал 10, несущий роторы с контейнерами, приводится в вертикальное положение (см. фиг 5) Пои этом контейнеры ьархнего ротора занимают положение, удобное для загрузки Снимаются торцовые крышки 14 и i онтои- неры 13 дозированно загружают обрибаты- вающую среду и детали (загрузга может производиться автоматически при помощи бункерных загрузочных устройсиз) После загрузки контейнеры герметично закрываются торцовыми крышками 14. Зьтем ь верхнее положение переводится нижний рогор и аналогично производится заполнен.,е контс йнеров нижнего ротора рабочей загрузкой. После загрузки всех контейнеров производится пуск двигателя 20 который через ременную передачу 19, зубчатое коническое зацепление 18 сообщает вращение валу 10, несущему роторы 11 и 12 с конпй- нерами 13.

При вращении роторов зубчатые колеса 16, смонтированные на осях в корпусах роторов, обкатываются по неподвижному от0 носительно роторов зубчатому колесу и передают вращение зубчатым колесам 17 жестко закрепленным на валах контейнеров 13. Таким образом, контейнеры, участвуя в переносном вращении с ротором, одновре5 менно будут вращаться вокруг собственной оси, т.е. совершать планетягно ДПИЖРНИ После пуска двигателя О по команд пт реле времени с выдержкой 2 - 3 г включос i - ся двигатель 23, который сообщает враще0 ние траверсе 9. При этом контейнеры получают переносное вращение вокруг оси перпендикулярной оси вращения ротороп. Таким образом, контейнеры и рабочая ча- грузка будут совершать сложное просфян5 стренное движение

По окончании цикла обработки, насгра иваемого посредством реле времени, отключается привод 0 планетарного движения контейнерои и привод 23 перс0 носного вращения. Вал 10, несущий роторы с контейнерами, переводится в иоппи-мь- ное положение при помоши припо i п jСрВДСТВОМ ТОЛЧКОВОЙ КНОПКИ и I vnjTC

управления. С контейнеров -.. ротор,

5 снимаются торцовые крышки 1 1 Затем вер- хнии ротор переводится п нижнее положение поворотом траверсы Ч приводам 23 и рабочая загрузка высылается по наклонному лотку 24 на сито 25 Включается вибратор

0 26 и производится сепарация деталей и обрабатывающей среды Гранулы обрабатывающей среды и жидкость суспензии сквозь отверстия в сите поступают в таоу 28 а обработанные детали при наклонном попс5 жении сита (устанавливается пневмоприводом) под действием вибраций скатываются в приемную тару 27 Аналогично выгружаются контейнеры второго ротора

Обрабатывающая среда из тары 28 (на

0 фиг 3 она показана в выдвинутом положении) повторно используется при обпаСюткг Затем цикл обиабо.ки повторяется

Данная конструкция устройства поз ч)- ляет механизировать процессы за: -узки

5 ()3ки) и сепарации деталей и обриЬмп , со О щей среды и значительно .ить вспомогательное время обслу/га.измие.

Пример. Обработке подвергались детали электроосветительной .-. зликпротех- арматуры из конструкционных

сталей(сталь 15, 20, 35, 45). Обрабатывались детали типа тел вращения с фасонными поясками, рифлениями, радиусными переходами и детали коробчатой формы с пазами и углублениями после штамповки.

В качестве обрабатывающей среды ис- пользовапись формованные трехгранные призмы произЕюдства Московского абразивного завода ПТ 15x15 и ПТ 25x25. В качестве жидкости суспензии применялась техническая вода с антикоррозионными присадками (кальцинированная сода или тринатрийфосфат - 0,5%) и добавкой 1 - 1,5% технического мыла.

Контейнеры заполнялись на 70% объема (угон п. - 205°) смесью деталей и гранул обрабатывающей среды и отношении 1:2 и заливались мыльно-содовым раствором.

Степень заполнения контейнера тоце- нивллзсь отношением объема уплотненной Рабочей «грузки к общему объему контейнера При этом имеет место следующая зависимое ъ yina (t, ограничивающего положение уплотненной рабочей загрузки и степени заполнения ) контейнера

«180 185 190 195205210 2J 5 220 v 50 54 58 66 70 74 78 82

Контейнеры, заполненные рабочей загрузкой, герметично закрывались крышками Обработка производилась на следующих режимах: частота вращения ротора 120 (а) - 12 ), частота вращения контейнеров вокруг собственной оси 200 мин ( - 20 с ): частота переносного вращения контейнеров (частота вращения траверсы) - 40 (од 4 ).

Величина циклического изменения угла/3 наклона поверхности уплотненной загрузки к оси контейнеров при этом составляет

/ мин 145°И /2макс 177°

Сообщение рабочей загрузке переносного вращения со скоростью интенсифицирует сьем металла в 1 5 раза по сравнению с обработкой без переносного вращения. Средняя величина съема металла составляет 0,95 - 1.05 мг/см2.

Шероховатость поверхности снизилась с Ra 6,3 - 3,2 мкм до Ra - 1.2 - 0,5 мкм. При этом достигалась высокая стабильность качественных характеристик. Эффективно удалялись неровности с торцовых участков во впадинах фасонного профиля и с внутренних поверхностей коробчатых деталей.

При отсутствии переносного вращения труднодоступные участки профиля обрабатывались неудовлетворительно, преимущественно съем металла происходит с

выступающих участков профиля, а на торцовых участках, во впадинах профиля и с внутренних поверхностей коробчатых деталей съем металла практически отсутствовал.

Машинное время обработки деталей за

счет переносного вращения рабочей загрузки со скоростью од сократилось в 1,5-2 раза с 30 - 40 мин до 15 - 20 мин.

Исследования показали, что при использовании скорости переносного вращения од за пределами диапазона в формуле изобретения, положительный эффект практически отсутствует. Так, при скорости вращения траверсы ад 55 ( 141°,

165°) резко снизилось качество обработки. Время обработки возросло до 35 - 40 мин, а некоторые детали остались обработанными неудовлетворительно, особенно низкое качество на труднодоступных участках профиля. Шероховатость поверхности после обработки в среднем составила для партии деталей 0,5 - 0 6 мкм. Снижение эффективности и качественных показателей обработки объясняется перемещением всей

массы рабочей загрузки к торцовым крышкам контейнеров, нарушением условий формирования скользящего слоя, появлением застойных зон.

При необходимости дальнейшего снижения шероховатости поверхности и упрочнения поверхностного слоя деталей вводится второй переход, на котором обработку производят неабразивным шлифовальным материалом, например

металлическими шарами. Длительность второго перехода составляет 5-6 мин. При этом устойчиво достигается шероховатость Ra 0,3-0,2 мкм.

40

Формула изобретения

контейнер, которому сообщают планетарное движение, отличаю щ ийся тем, что, с целью повышения производительности и качества обработки, контейнеру сообщают переносное враа(ение в плоскости,

перпендикулярной плоскости планетарного движения, при этом скорость переносного вращения задают из условия циклического смещения поверхности уплотненной рабочей загрузки относительно оси контейнера

за один оборот на угол от

+ arctg cT(

ДО f л - arctg j (1 +c osg/ .

где Диин и - минимальный и максимальный углы наклона уплотненной рабочей загрузки к оси контейнера;

I и d - длина и внутренний диаметр контейнера соответственно;

а - центральный угол уплотненного сегмента заполнения контейнера рабочей загрузкой;

я-угол в градусах.

Фиг.1

0

Фиг. Z

id

Фиг. 6

| Способ абразивной центробежно-планетарной обработки деталей и устройство для его осуществления | 1978 |

|

SU992172A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-02-15—Публикация

1988-10-03—Подача