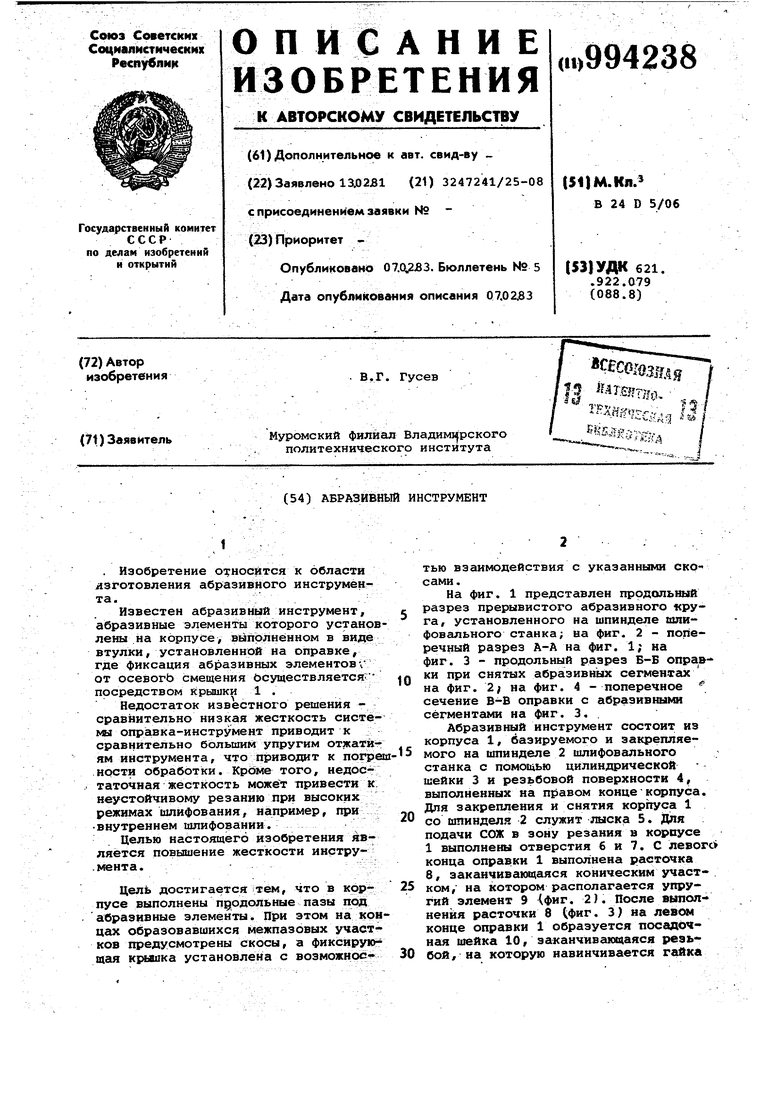

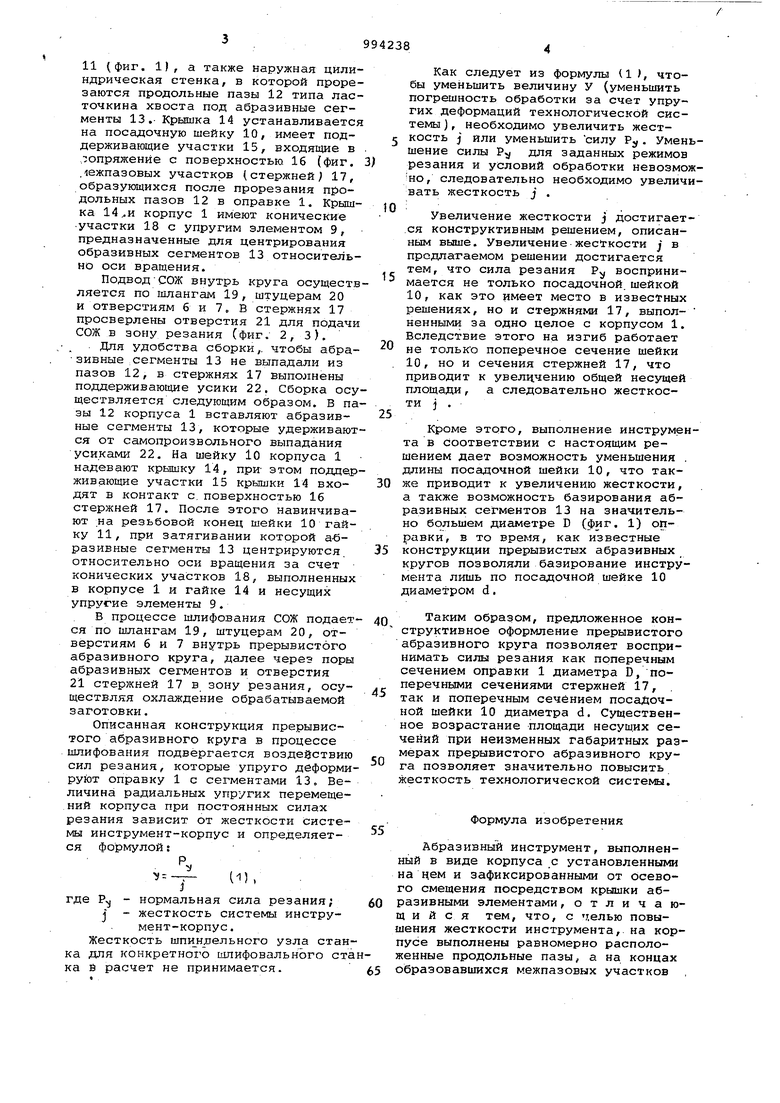

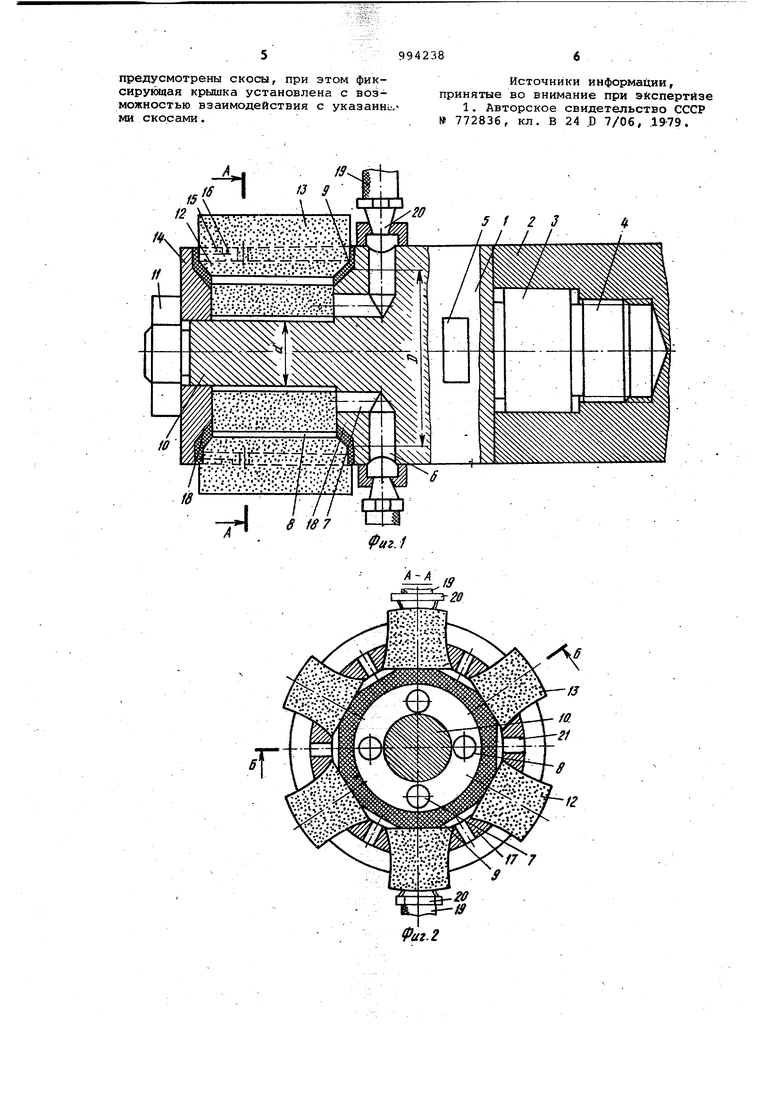

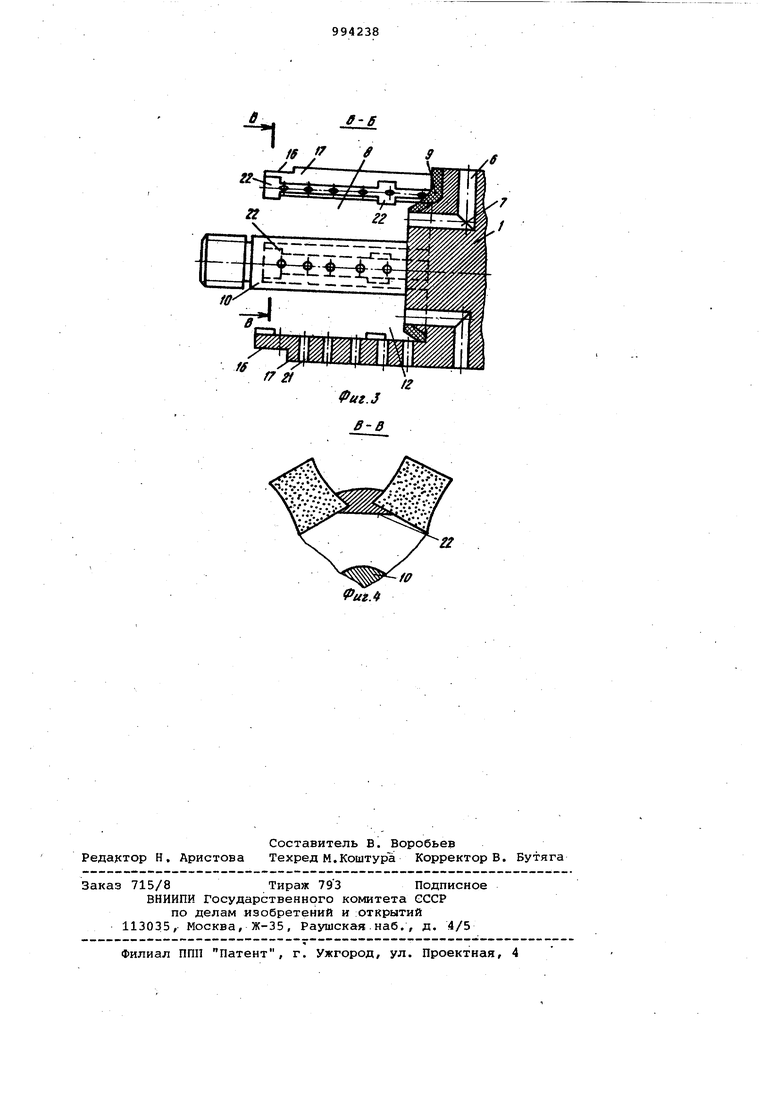

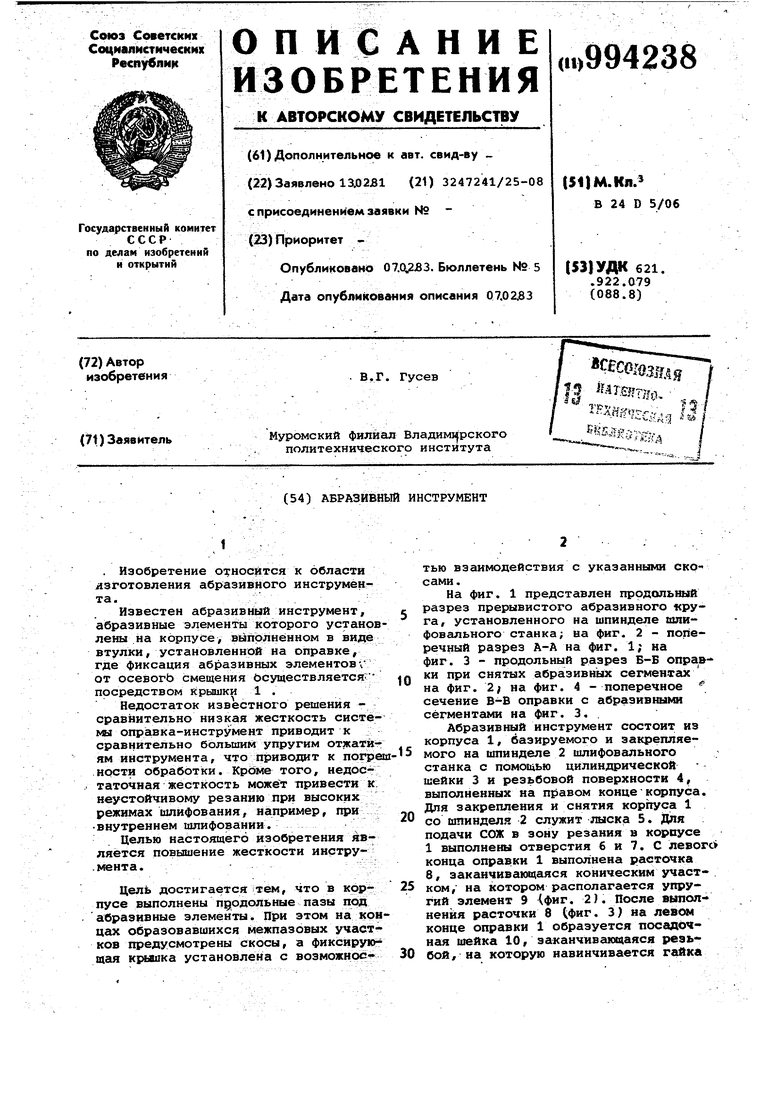

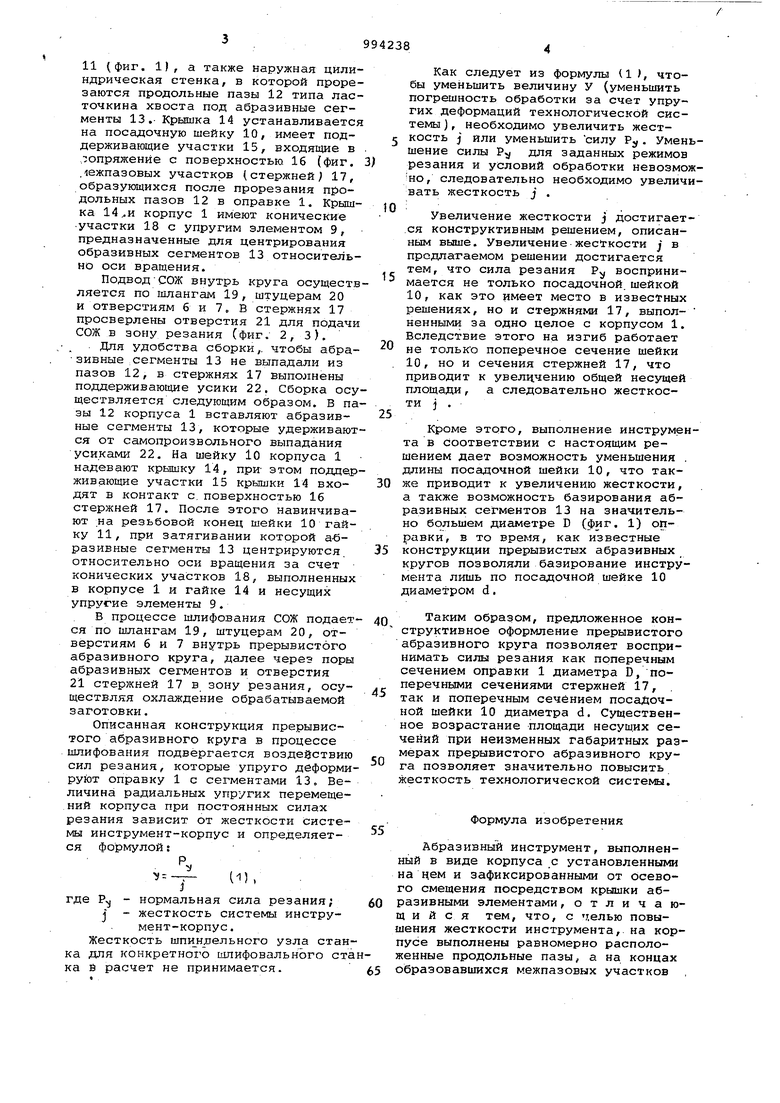

. Изобретение относится к области изготовления абразивного инструмент та, Известен абразивицй инструмент, абразивные элементы которого установ лены на корпусе, выполненном в виде втулки, установленной на оправке, где фиксация абразивных элементовv от осевогЬ смещения бсуществляется посредством крышки 1 . Недостаток известного решения сравнительно низкая жесткость систе мы оправка-инструмент приводит к сравнительно большим упругим отжати ям инструмента, что приводит к погр ности обработки. Кроме того, недостаточная жесткость может привести к неустойчивому резанию при высоких режимах шлифования, например, при внутреннем шлифовании. Целью настоящего изобретения является повышение жесткости инстру.мента. Цель достигается тем, что в корпусе выполнены П1 одольные пазы под абразивные элементы. При этом на ко цах образовавшихся межпазовых участ ков предусмотрены скосы, а фиксирую щая крьаика установлена с возможностью взаимодействия с указанными скосами. На фиг. 1 представлен продольный разрез прерывистого абразивного «руга, установленного на шпинделе шлифовального станка; на фиг. 2 - поперечный разрез А-А на фиг. 1; на фиг. 3 - продольный разрез Б-Б оправки при снятых абразивных сегментах на фиг. 2; на фиг. 4 - поперечное сечение В-В оправки с абразивными сегментами на фиг. 3. . Абразивный инструмент состоит из корпуса 1, базируемого и закрепляемого на шпинделе 2 шлифовального станка с помощью цилиндрической шейки 3 и резьбовой поверхности 4, выполненных на правом концекорпуса. Для закрепления и снятия корпуса 1 со шпинделя 2 служит лыск 5. Для подачи СОЖ в зону резания в корпусе 1 выполнены отверстия 6 и 7. С левого конца оправки 1 выполнена расточка 8, заканчивающаяся коническим участком, на котором располагается упругий элемент 9 (фиг. 2). После выполнения расточки 8 СФиг. 3) на левом конце оправки 1 образуется посадочная шейка 10, заканчивающаяся резьбой, на которую навинчивается гайка 11 (фиг. 1), а также наружная цили ндрическая стенка, в которой проре заются продольные пазы 12 типа лас точкина хвоста под абразивные сегменты 13,- КрЕзГшка 14 устанавливаетс на посадочную шейку 10, имеет поддерживающие участки 15, входящие в сопряжение с поверхностью 16 (фиг. .1ежпазовых участков (стержней; 17, образующихся после прорезания продольных пазов 12 в оправке 1, Крыш ка корпус 1 имеют конические участки 18 с упругим элементом 9, предназначенные для центрирования образивных сегментов 13 относитель но оси вращения. ПодводСОЖ внутрь круга осуществ ляется по шлангам 19, штуцерам 20 и отверстиям б и 1, В стержнях 17 просверлены отверстия 21 для подачи СОЖ в зону резания Сфиг. 2, З). Для удобства сборки,, чтобы абразивные сегменты 13 не выпадали из пазов 12, в стержнях 17 выполнены поддерживающие усики 22. Сборка осу ществляется следующим образом. В па зы 12 корпуса 1 вставляют абразивные сегменты 13, которые удерживают ся от самопроизвольного выпадания усиками 22. На шейку Ю корпуса 1 надевают крышку 14, при- этом подце1р живающие участки 15 крышки 14 входят в контакт с. поверхностью 16 стержней 17. После этого навинчивают на резьбовой конец шейки 10 гайку 11, при затягивании которой а-бразивные сегменты 13 центрируются, относительно оси вращения за счет конических участков 18, выполненных в корпусе 1 и гайке 14 и несущих упругие элементы 9. В процессе шлифования СОЖ подает ся по шлангам 19, штуцерам 20, отверстиям 6 и 7 внутрь прерывистого абразивного круга, далее через поры абразивных сегментов и отверстия 21 стержней 17 в зону резания, осуществлкя охлаждение обрабатываемой заготовки. Описанная конструкция прерывистого абразивного круга в процессе шлифования подвергается воздействию сил резания, которые упруго деформи руют оправку 1 с сегментами 13. Величина радиальных упругих перемещений корпуса при постоянных силах резания зависит от жесткости системы инструмент-корпус и определяется формулой где P, - нормальная сила резания; j - жесткость системы инструмент-корпус. Жесткость шпиндельного узла стан ка для конкретного шлифовального ст ка и расчет не принимается. Как следует из формулы (1 , чтобы уменьшить величину У (уменьшить погрешность обработки за счет упругих деформаций технологической системы j, необходимо увеличить жесткость j или уменьшить силу Р,,. Уменьшение силы Ру для заданных режимов резания и условий обработки невозмож но, следовательно необходимо увеличивать жесткость j . Увеличение жесткости j достигается конструктивным решением, описанным выше. Увеличение жесгкости j в предлагаемом решении достигается тем, что сила резания Рч воспринимается не только посадочной, шейкой 10, как это имеет место в известных решениях, но и стержнями 17, выполненными за одно целое с корпусом 1. Вследствие этого на изгиб работает не только поперечное сечение шейки 10, но и сечения стержней 17, что приводит к увеличению общей несущей площади, а следовательно жесткости j . Кроме этого, выполнение инструмента в соответствии с настоящим решением дает возможность уменьшения . длины посадочной шейки 10, что также приводит к увеличению жесткости, а также возможность базирования абразивных сегментов 13 на значительно большем диаметре D (фиг. 1) оправки, в то время, как известные конструкции прерывистых абразивных кругов позволяли базирование инструмента лишь по посадочной шейке 10 диаметром d, Таким образом, предложенное конструктивное оформление прерывистого абразивного круга позволяет воспринимать силы резания как поперечным сечением оправки 1 диаметра D, поперечными сечениями стержней 17, . так и поперечным сечением посадочной шейки 10 диаметра d. Существенное возрастание площади несущих сечений при неизменных габаритных размерах прерывистого абразивного круга позволяет значительно повысить жесткость технологической системы. Формула изобретения Абразивный инструмент, выполненный в виде корпуса .с установленными на чем и зафиксированными от осевого смещения посредством крышки абразивными элементами, отличающийся тем, что, с целью повыения жесткости инструмента, на корпусе выполнены равномерно расположенные продольные пазы, а на концах образовавшихся межпазовых участков

предусмотрены скосы, при этом фиксирующая крышка установлена с возможностью взаимодействия с указанна ми скосами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 772836, кл. В 24 D 7/06, .19-79.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1990 |

|

SU1760719A1 |

| Абразивный круг | 1979 |

|

SU844258A1 |

| СПОСОБ ПРЕРЫВИСТОГО ТОРЦЕКРУГЛОГО ШЛИФОВАНИЯ | 2005 |

|

RU2300453C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2167048C1 |

| ПРЕРЫВИСТЫЙ ТОРЦЕКРУГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2304039C2 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2185269C1 |

| Сборный абразивный круг | 1982 |

|

SU1034885A1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2146605C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2239537C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2177397C1 |

гг

в-б

f0

Авторы

Даты

1983-02-07—Публикация

1981-02-13—Подача