(54) ПЛАТФОРМА ВЕРТИКАЛЬНОГО КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузонесущая платформа вертикального конвейера | 1984 |

|

SU1156980A1 |

| Грузонесущая платформа вертикального четырехцепного конвейера | 1990 |

|

SU1742171A1 |

| Платформа вертикального конвейера | 1983 |

|

SU1104063A1 |

| Платформа вертикального конвейера | 1980 |

|

SU891523A1 |

| Способ подготовки листа шпона к склейке на ус и станок кромкофрезерный с узлом фрезерования и устройством нанесения клея для его реализации | 2020 |

|

RU2740321C1 |

| Рабочий орган вертикального цепного конвейера | 1987 |

|

SU1606396A1 |

| Устройство для конвейерного обслуживания животных | 1985 |

|

SU1356996A1 |

| Грузонесущая платформа вертикального четырехцепного конвейера | 1986 |

|

SU1411234A1 |

| Платформа вертикального конвейера | 1982 |

|

SU1071538A1 |

| Устройство рубки движущейся ленты древесного шпона с ножом и узлом его натяжения, включая механизм вертикального перемещения прижимного вала с натяжителем цепи | 2021 |

|

RU2807977C2 |

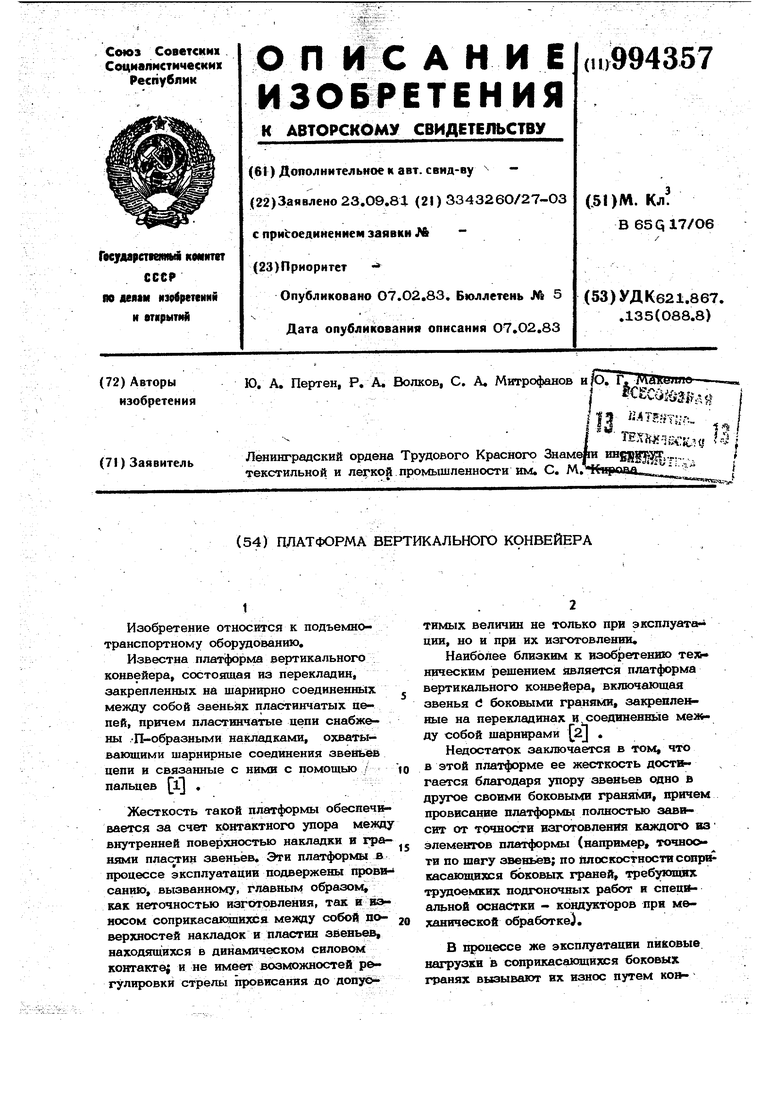

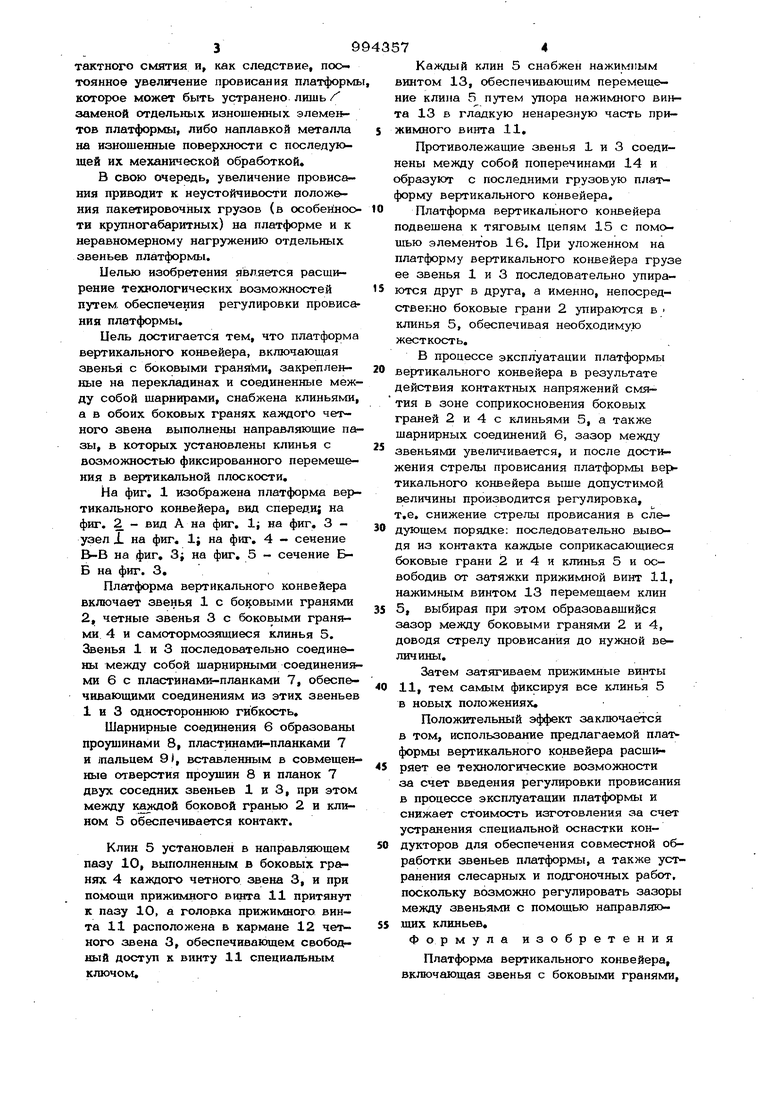

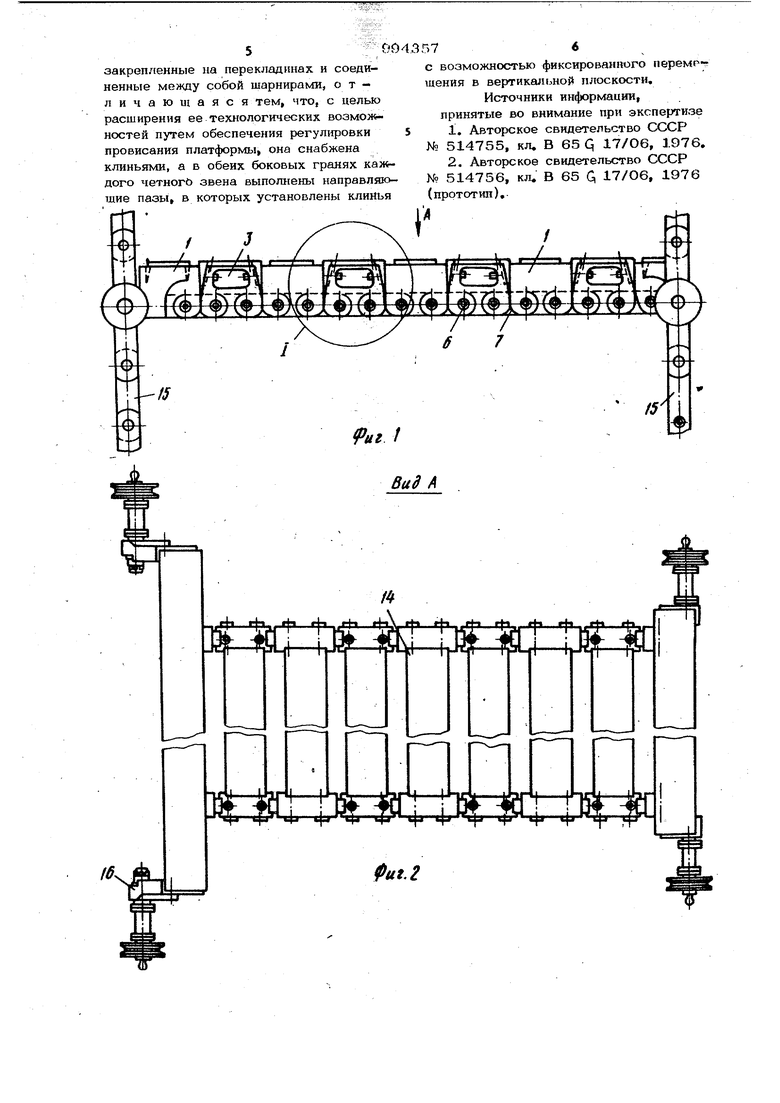

Изобретение относится к подъемнотранспортному оборудованию. Известна платформа вертикального конвейера, состоящая из перекладин, закрепленных на шарнирно соединенных между собой звеньях пластинчатых цепей, причем пластинчатые цепи снабжены .-П-образными накладками, охватывающими шарнирные соединения звеньев цепи и связанные с нимв с помощью пальцев QQ . Жесткость такой платформы обеспечи вается за счет кош-актного упора межа внутренней поверхностью накладки и гра нями пластин звеньев. Эти платформы в процессе эксплуатации подвержены прови санию, вызванному, главным образок как неточностью изготовления, так и вэ носом соприкасающихся между собой поверхностей накладок и пластин звеньев, нахошшихся в динамическом силовом контакте; и не имеет возможностей р&гулировки стрелы провисания до допуотимых величш не только при эксплуата ции, но и при их изготовлении. Наиболее близким к изобретению тех ническим решением является платформа вертикального конвейера, включающая звенья d боковыми гранями, закрепленные на перекладинах и, соединеннь1е между собой шарнирами 2 . Недостаток заключается в том, что в этой платформе ее жесткость достигается благодаря упору звеньев одно в другое своими боковыми гранями, причем провисание платформы полностью заввсит от точности изготовления каждого вз элементов платформы (например, точноо ти по шагу звеньев; по плоскостности сопр касающихся боковых граней, требукпш1х трудоемких подгоночных работ и спецв альной оснастки - кондукторов при механической обработке). В процессе же эксплуатации пиковые нагрузки в соприкасакяцихся боковых гранях вызывают их износ путем контактного смятия и, как следствие, постоянное увеличение провисания платформ которое может быть устранено лишь / заменой отдельных изношенных элементов платформы, либо наплавкой металла на изношенные поверхности с последу шей их механической обработкой. В свою очередь, увеличение провисания приводит к неустойчивости положения пакетировочных грузов (в особенное ти крупногабаритных) на платформе и к неравномерному нагружению отдельных звеньев платформы. Целью изобретения является расширение технологических возможностей путем обеспечения регулировки провиса ния платформы. Цель достигается тем, что платформ вертикального конвейера, включающая звенья с боковыми гранями, закрепленные на перекладинах и соединенные меж ду собой шарнирами, снабжена клиньями а в обоих боковых гранях каждого четного звена выполнены направляющие па зы, в которых установлены клинья с возможностью фиксированного перемеще ния в вертикальной плоскости. На фиг. 1 изображена платформа вер тикального конвейера, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 узел JL на фиг. 1; на фиг. 4 - сенение В-В на фиг. 3i на фиг. 5 - сечение &Б на фиг. 3. Платформа вертикального конвейера включает звенья 1 с бо1совыми гранями 2, четные звенья 3 с боковыми гранями 4 и самотормозящиеся клинья 5. Звенья 1 и 3 последовательно соединены между собой шарнирными соединения ми 6 с пластинами-планками 7, обеспечивающими соединениям из этих звенье 1 и 3 одностороннюю гибкость. Шарнирные соединения 6 образованы проуишнами 8, пластинами-планками 7 и лальцем 9), вставленным в совмещен ные отверстия проушин 8 и планок 7 двух соседних звеньев 1 и 3, при этом между каждой боковой гранью 2 и клином 5 обеспечивается контакт. Клин 5 установлен в направляющем пазу 10, выполненным в боковых гранях 4 каждого четного звена 3, и при помощи прижимного винта 11 притянут к пазу 10, а головка прижимного винта 11 расположена в кармане 12 четкого звена 3, обеспечивающем свободный доступ к винту 11 специальным ключом. Каждый клин 5 снабжен нажимным винтом 13, обеспечивающим перемещение клина 5 путем упора нажимного винта 13 в гладкую ненарезную часть прижимного винта 11. Противолежащие звенья 1 и 3 соединены между собой поперечинами 14 и образуют с последними грузовую платформу вертикального конвейера. Платформа вертикального конвейера подвешена к тяговым цепям 15 с помощью элементов 16. При уложенном на платформу вертикального конвейера грузе ее звенья 1 и 3 последовательно упираются друг в друга, а именно, непосредственно боковые грани 2 упираются в клинья 5, обеспечивая необходимую жесткость. В процессе эксплуатации платформы вертикального конвейера в результате действия контактных напряжений смятия в зоне соприкосновения боковых граней 2 и 4 с клиньями 5, а также шарн1фных соединений 6, зазор между звеньями увеличивается, и после достижения стрелы провисания платформы вер тикального конвейера выше допустимой величины производится регулировка, т.е. снижение стрелы провисания в следующем порядке: последовательно выводя из контакта каждые соприкасающиеся боковые грани 2 и 4 и клинья 5 и освободив от затяжки прижимной винт 11, нажимным винтом 13 перемещаем клин 5, выбирая при этом образовавшийся зазор между боковыми гранями 2 и 4, доводя стрелу провисания до нужной величины. Затем затягиваем прижимные винты 11, тем самым фиксируя все клинья 5 в новых положениях. Положительный эффект заключается в том, использование предлагаемой плат формы вертикального конвейера расширяет ее технологические возможности за счет введения регулировки провисания в процессе эксплуатации платформы и снижает стоимость изготовления за счет устранения специальной оснастки кондукторов для обеспечения совместной обработки звеньев платформы, а также устранения слесарных и подгоночных работ, поскольку возможно регулировать зазоры между звеньями с помощью направляющих клиньев. Формула изобретения Платформа вертикального конвейера, включающая звенья с боковыми гранями. 500 закрепленные на перекладинах и соединенные между собой шарнирами, о т л и ч а ю UI а я с я тем, что, с целью расширения ее технологических возможностей путем обеспечения регулировки провисания платформы, она снабжена клиньями, а в обеих боковых гранях каждого четногЬ звена выполнены направляющие пазы, в которых установлены клинья 76 с возможностью фиксированного перемг щения в вертикальной плоскости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 514755, кл, В 65 q 17/06, 1976. 2.Авторское свидетельство СССР № 514756, кл. В 65 G, 17/О6, 1976 (прототип).

Авторы

Даты

1983-02-07—Публикация

1981-09-23—Подача