изобретение относится к металлургии, в частности к высокопрочным корроэионно-стойкйм сталям, используемым в судостроении,например, при производстве гребных винтов и других литых деталей, машиностроении и других отраслях прокышенности.

Применяемые в настоятее время стали при достаточной статической прочности не обладают необходимой коррозионно-уст-алостной стойкостью и сопротивляемостью хрупким разрушениям или, наоборот, имея удовлетворительные эксплуатационные характеристики, не обеспечивают необходимой статической прочности изделия, например сталь Х14 1.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является сталь 2, содержащая , вес.%:

До 0,1

Углерод До 0,4

Кремний 0,3-0,6

Марганец 13,5-15,0

Хром 1,2-1,6

Никель 1,2-1,6

Медь До 0,030

Сера До 0,30

Фосфор Остальное

Железо

Сталь имеет достаточно высокие прочностные характеристики (пределу прочности не менее 620 МПа 62 л

Однако повышенная чувствительностьэтой стали к концентраторам напряжений и склонность к хрупким paapsmeниям S связи с недостаточным запасом пластичности и вязкости, особенно в массивных (до 300 мкм) сече10ниях, снижает эксплуатациоинугю надежность и долговечность литых деталей, в частности гребных винтов при их эксплуатации в ледовых условиях и пониженных температурах. ,

15

Цель изобретения - повьшение прочности, пластичности, вязкости, коррозионной усталости и технологичности при литье и сварке, ук«аньшение чувствительности к надрезу и склон20ности к хрупкому разрушению.

Поставленная цель достигается тем, что нержавеющая сталь, содержашая углерод, кремний, марганец, хром, медь,, железо, дополнительно содержит кальций, иттрий, и церий при следующем

25 соотношении, вес.%:

0,05-0,08

Углерод 0,05-0,40 Кремний

0,5-0,8 Марганец 13,0-14,5

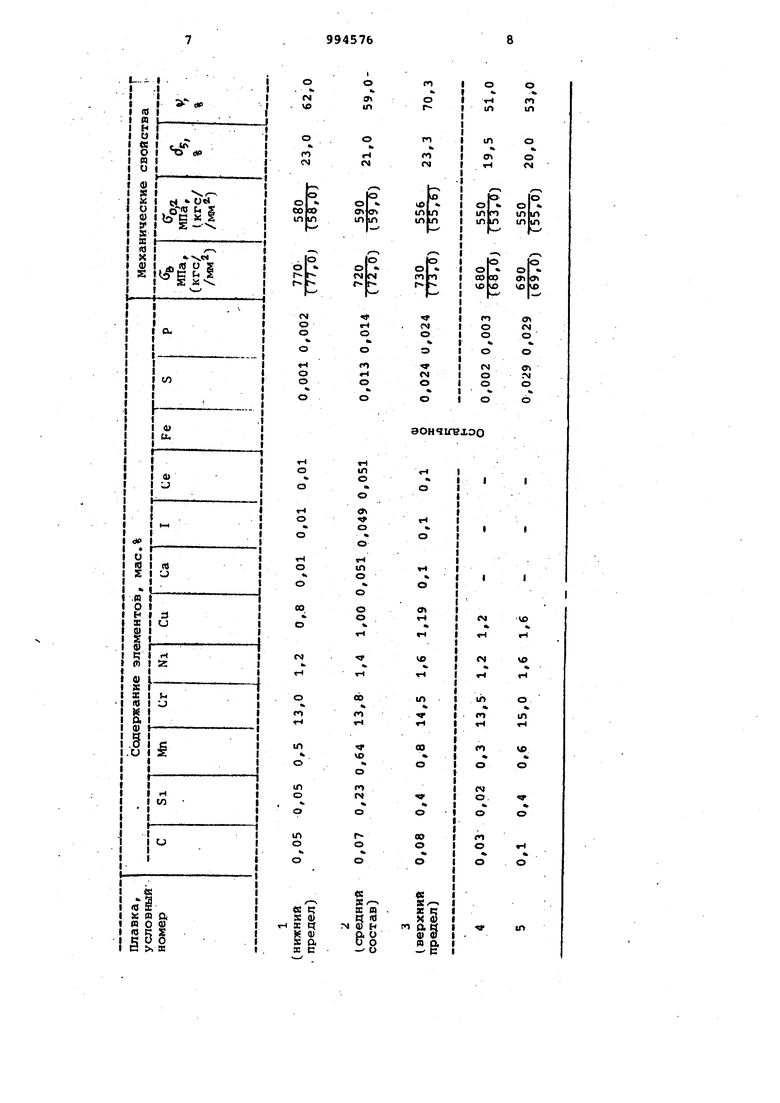

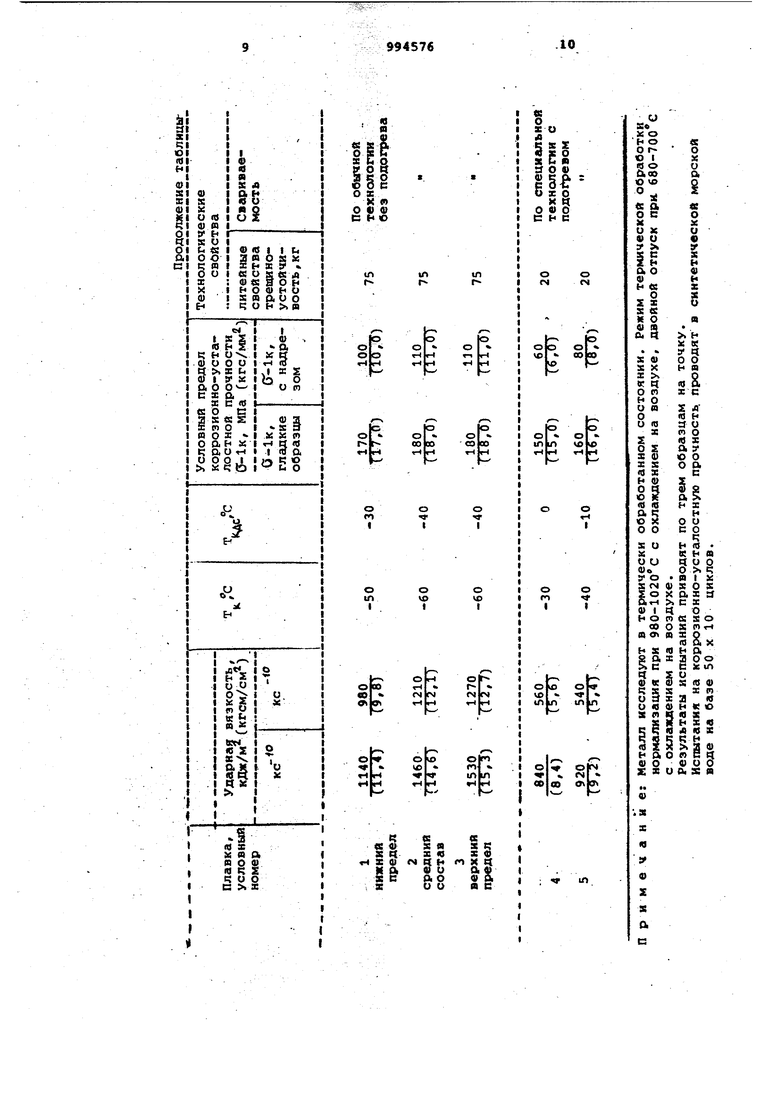

30 Хром 1,2-1,6 Никель 0,8-1,19 0,01-0,10 . Кальций 0,01-0,10 Иттрий . 0,01-0,10 Остальное Железо Сталь может содержать примеси, вес.%: СераНе более 0,025 Фосфор Не более 0,025 Исследуют механические свойства 25 опытных плавок предлагаемой стал проведенных в лабораторных условиях предприятия, 3 плавок, проведенных в промышленных условиях в электроду говых печах емкостью 3-10 т. Исслед вание коррозионно-усталостной прочности предлагаемой стали проводят на металле 8 лабораторных и 2 промышленных плавок.. Для сравнения исследуют механиче кие свойства и коррозионно-усталост ную прочность известной стали на ме талле 4 лабораторных и 2 промышленных плавок. Испытания механических свойств и коррозионно-усталостной прочности проводят в соответствии с ГОСТ 1497 73, ГОСТ 9454-78 и ГОСТ 4866-65.в таблице приведен химический состав, механические, крррозионнот усталостные и технологические свойс ва термически обработанного металла 3-х промышленных плавок предлагаемой стали, одна из которых имеет среднемарочный состав, а две других по сое таву основных легирующих элементов приближаются к верхнему и нижнему пределам легирования известной стал По сравнению с известной сталью (авт.св. № 107917) предлагаемая стал при практически одинаковых прочност ных характеристиках обладает: более высоким уровнем пластичности, вязкости и коррозионно-усталостной проч ности, а также меньшей чувствительностью к надрезу и повышенной сопро тивляемостью хрупким разрушениям, так как микролегирование и модифицир вание стали кальцием, иттрием и цёрием в указанных пределах способствует измельчению зерна литой структу ры и очищению границ зерен от неметаллических включений, а пониженное содержание углерода и хрома обеспечи вает снижение количества карбидов по границам зерен; более высокой стабильностью механических .свойств стали в литых деталях сечением до 300 мм в связи с измельчением зерна в процессе затвердевания под воздайствием модификаторов; лучшей техноло гичностью при литье, так как понижен ное содержание хрома способствует уменьшению количества окисных планок в отливках, а измельчение первичного зерна литой структуры и очищение его границ предотвращает образование межкристаллитных хрупХих технологических трещин, которыми поражаются крупные отливки с большими переменными сечениями например гребные винты); лучшей технологичностью при сварке в связи с уменьшением количества дельта-феррита в структуре стали до оптимального уровня 3-6, а также снижением содержания меди в составе стали. Указанные преимущества позволяют использовать предлагаемую сталь для изделий ответственного назначения, работающих в морской воде при пониженных температурах, под воздействием циклических и ударных нагрузок. Для получения требуемых механических свойств отливки из предлагаемой стали подвергаются нормализации при 980-1020°С с охлаждением на воздухе и двойному отпуску при 650700 С с охлаждением на воздухе„ В термически обработанном состоянии в структуре стали содержится до 8-10% стабильного остаточного аустенита, равномерно распределенного в матрице высокоотпущенного мартенсита, а также 3-6% дельтаферрита. Критическая температура перехода из вязкого в хрупкое состояние при динамическом изгибе (.Тц) ниже -50°С и при статическом изгибе (Т ) ниже -ЗО-С. Сталь имеет высокую стойкость против общей коррозии в 1лорской воде. Условный предел коррозионно-усталостной прочности стали ((Г- 1KJ при испытании в морской воде образцов 0 10 мм с надрезом (.глубина надреза 2,5 мм, угол .раскрытия 45 и радиус при вершине надреза 0,1 мм) составляет 10 кгс/мм на базе 5010 циклов, а сталей подобного класса, в том числе известной стали - не более 6-8 Krc/Mf. Это одна из основных характеристик стали, входящих в расчет ряда ответственных изделий, например гребных винтов, на циклическую прочность, а ее повышение обеспечивает соответствующее увеличение срока службы и эксплуатационной надежности этих изделий. Предлагаемая сталь обладает хорошими литейными свойствами и может испсшьзоваться для изготовления отливок любой массы и сложности. Сталь хорошо сваривается, не требуя предварительного и сопутствующего подогрева электродуговым способом, аустенитbJHMH электродами и с использованием п:рисадки того же состава, что и основной металл с Указанные свойства проверяются как, на металле опытных лабораторных плавок, так и на металле про пиленной 599 выплавки в электродуговых печах емкостью до 10 т, на отливках сечением 40-300 NM. Ожидаемлй техннко-экономический эффект, который может быть получен при использовании предлагаемой стали для изготовления только гребных винтов ледоколов и судов ледового пла&ления (взамен применяемой извест45766ной стали), составляет около 250 тыс. руб в год за счет снижения трудоемкости изготовления отливок на 25%, повьшения срока службы винтов в 1,2 раза и снижения затрат на их ремонт в процессе эксплуатации на 30% (без учета убытков от простоя судов в случае аварийного разрушения винтов).

11 99457612

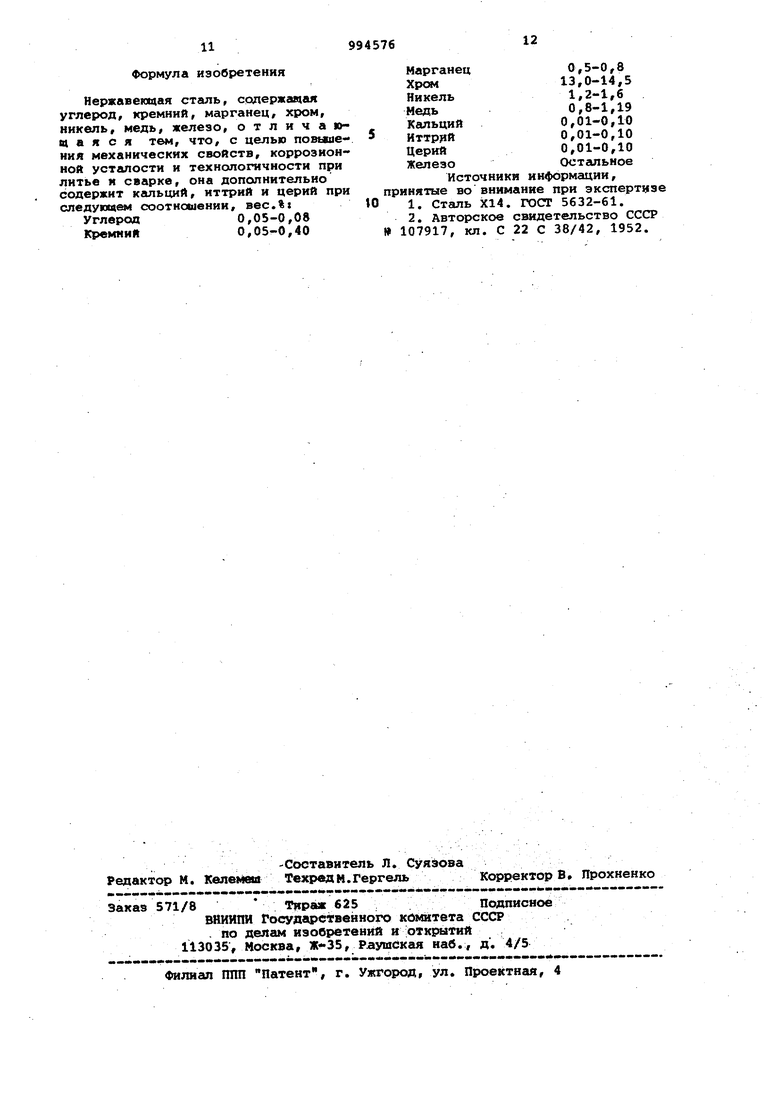

Формула изобретенияМарганец

Нержавеющая сталь, солержацемНикель 1,2-1,6

углерод, кремний, марганец, хром.Медь 0,8-1,19

никель, медь, железо, отличаю-Кальций 0,01-0,10

ц а я с я тем, что, с целью повыые Иттр;нй 0,01-0,10

ния механических свойств, коррозион-Церий 0,01-0,10

ной усталости и технологичности приЖелезо Остешьное

литье и сварке, она дополнительноИсточники информации,

содержит кальций, иттрий и церий припринятые во внимание при экспертизе

следукадети соотношении, вес.%«10 1, Сталь Х14. ГОСТ 5632-61.

Углерод 0,05-0,082. Авторское свидетельство СССР

Кремний 0,05-0,40 107917, кл. С 22 С 38/42, 1952.

Храм13,0-14,5

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| Сталь | 1977 |

|

SU665018A1 |

| КОРРОЗИОННО - СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2125114C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1997 |

|

RU2119548C1 |

| Коррозионно-стойкая сталь | 1988 |

|

SU1565917A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| ФЕРРИТО-ПЕРЛИТНАЯ ЛИТЕЙНАЯ СТАЛЬ | 1994 |

|

RU2085610C1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2010 |

|

RU2439193C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

Авторы

Даты

1983-02-07—Публикация

1981-08-12—Подача