(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДОХРАНИТЕЛЬНЫХ

МЕМБРАН

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДОХРАНИТЕЛЬНЫХ ХЛОПАЮЩИХ МЕМБРАН | 2007 |

|

RU2353456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНЫМ МЕТАЛЛОМ | 2016 |

|

RU2623510C1 |

| Штамп совмещенного действия для формовки, пробивки, отбортовки и обрезки листовой заготовки | 1980 |

|

SU897339A1 |

| Способ изготовления горловины в листовой заготовке | 1982 |

|

SU1110515A1 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1982 |

|

SU1031577A1 |

| ШТАМП ДЛЯ ПНЕВМОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2630156C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ | 2017 |

|

RU2693222C2 |

1

Изобретение относится к листовой штамповке оболочечных конструкций, в частности к способам изготовления предохранительных мембран, имеющих конические опорные поверхности или края заделки, геометрически сопряженные с купольной частью мембра- 5 ны, что обеспечивает изготовляемым мембранам повышенную точность по давлению срабатывания. Предохранительные мембраны, изготовленные предлагаемым способом, могут быть использованы для пре- ю дохранения технологических емкостей от разрушения избыточным давлением на предприятиях химической, нефтехимической, нефтеперерабатывающей промышленности, в атомной энергетике.

Известен способ изготовления предохранительных мембран путем размещения листовой заготовки между матрицей и основанием, вытяжки давлением рабочей среды листовой заготовки в матрицу и последующей формовки купола мембраны путем вдав- 20 ливания матрицы в основание 1.

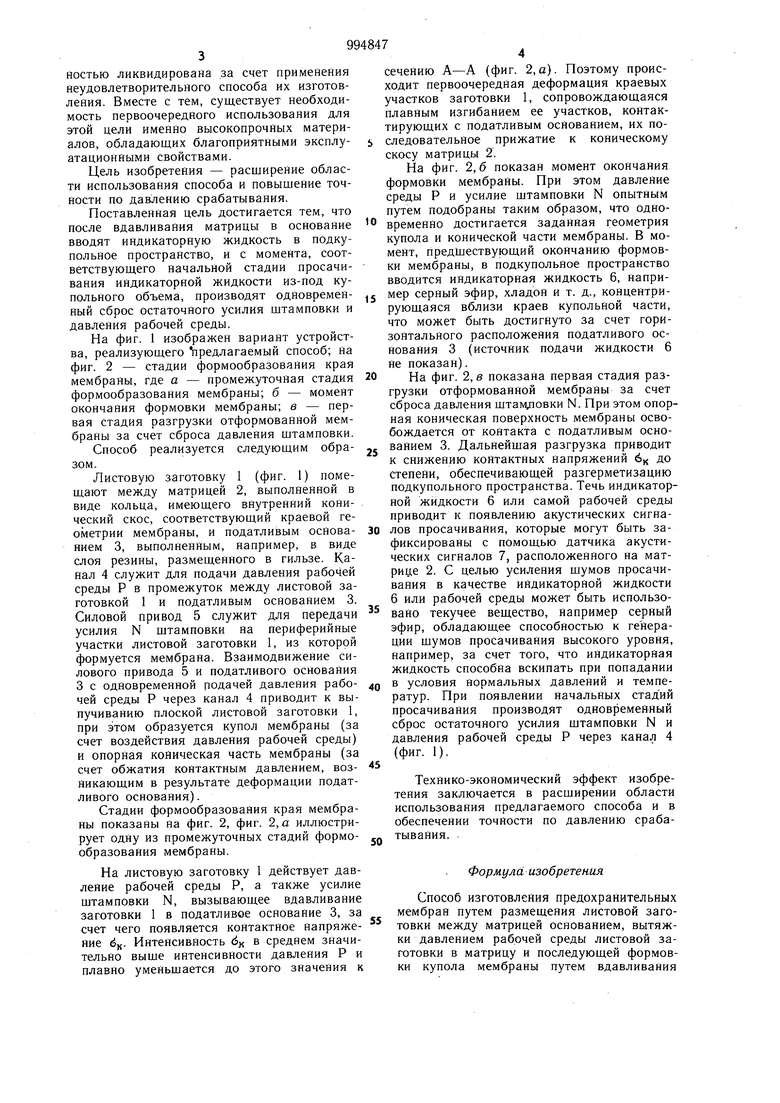

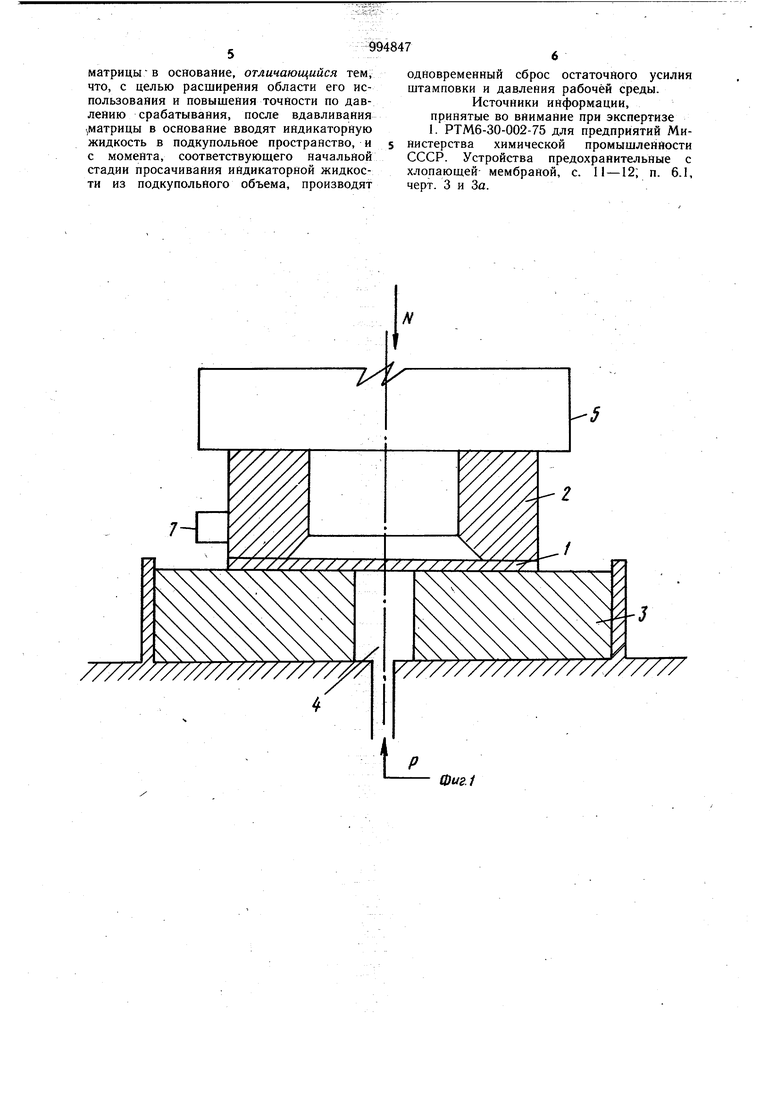

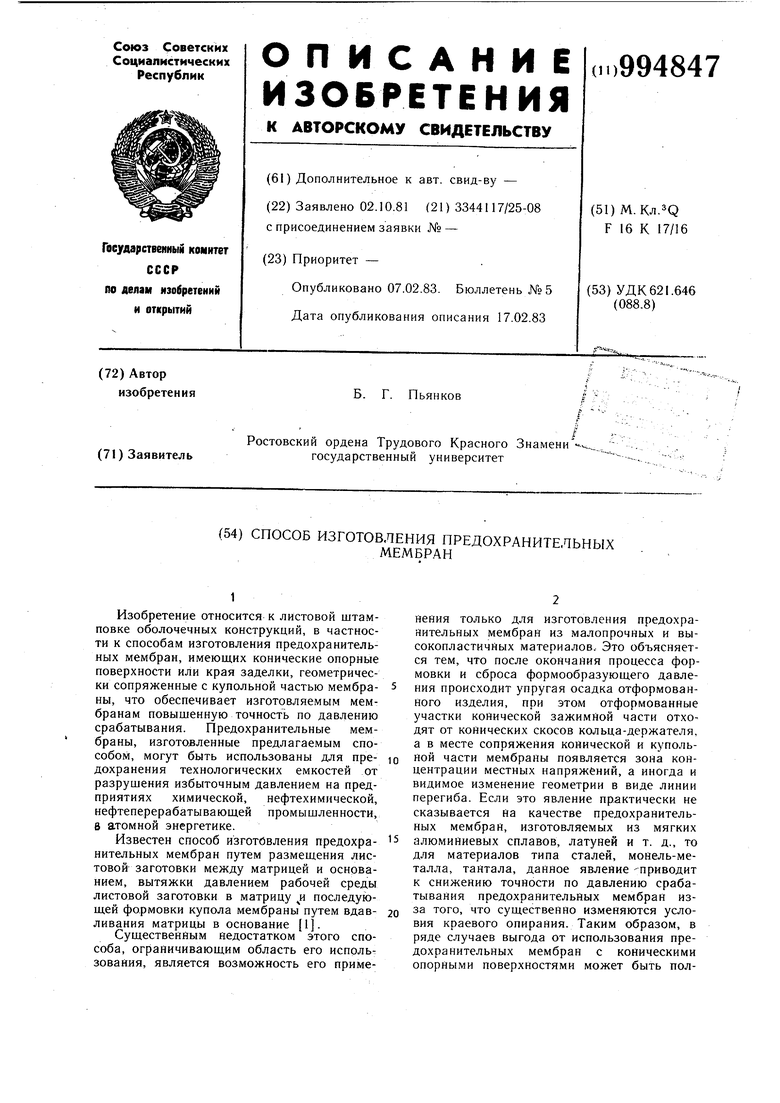

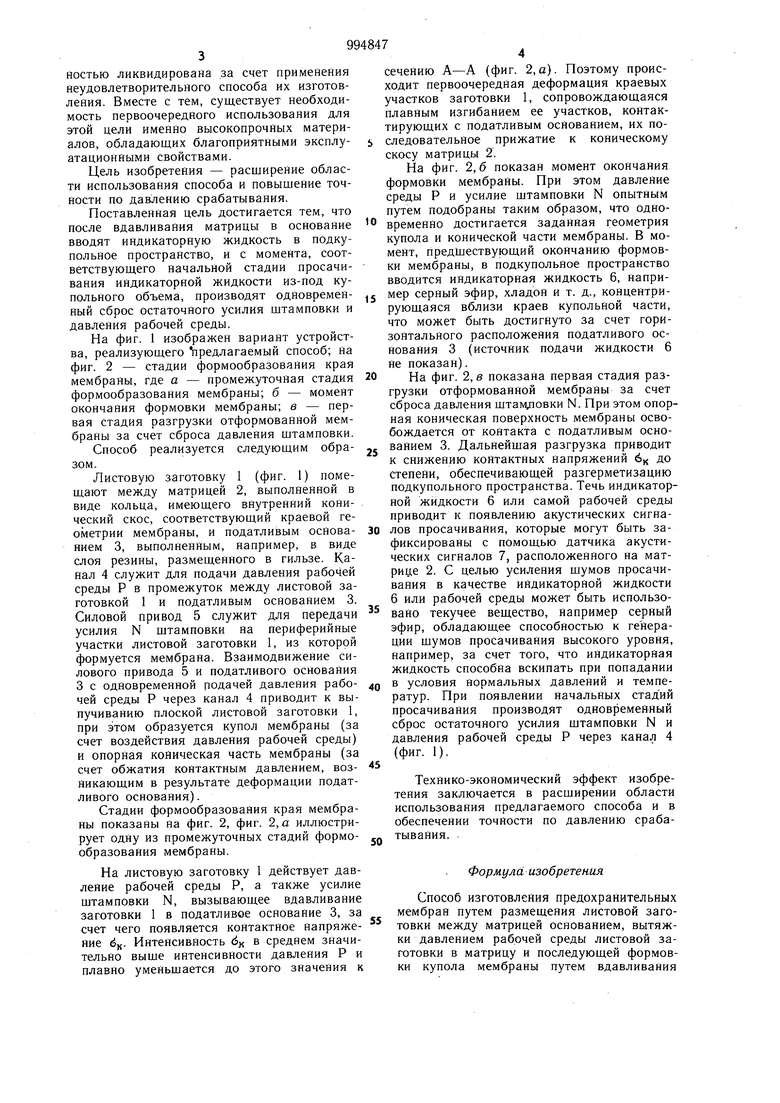

Существенным недостатком этого способа, ограничивающим область его использования, является возможность его применения только для изготовления предохранительных мембран из малопрочных и высокопластичных материалов. Это объясняется тем, что после окончания процесса формовки и сброса формообразующего давления происходит упругая осадка отформованного изделия, при этом отформованные участки конической зажимНой части отходят от конических скосов кольца-держателя, а в месте сопряжения конической и купольной части мембраны появляется зона концентрации местных напряжений, а иногда и видимое изменение геометрии в виде линии перегиба. Если это явление практически не сказывается на качестве предохранительных мембран, изготовляемых из мягких алюминиевых сплавов, латуней и т. д., то для материалов типа сталей, монель-металла, тантала, данное явление-приводит к снижению точности по давлению срабатывания предохранительных мембран изза того, что существенно изменяются условия краевого опирания. Таким образом, в ряде случаев выгода от использования предохранительных мембран с коническими опорными поверхностями может быть полностью ликвидирована за счет применения неудовлетворительного способа их изготовления. Вместе с тем, существует необходимость первоочередного использования для этой цели именно высокопрочных материалов, обладающих благоприятными эксплуатационными свойствами. Цель изобретения - расщирение области использования способа и повыщение точности по давлению срабатывания. Поставленная цель достигается тем, что после вдавливания матрицы в основание вводят индикаторную жидкость в подкупольное пространство, и с момента, соответствующего начальной стадии просачивания индикаторной жидкости из-под купольного объема, производят одновременный сброс остаточного усилия щтамповки и давления рабочей среды. На фиг. 1 изображен вариант устройства, реализующего предлагаемый способ; на фиг. 2 - стадии формообразования края мембраны, где а - промежуточная стадия формообразования мембраны; б - момент окончания формовки мембраны; в - первая стадия разгрузки отформованной мембраны за счет сброса давления щтамповки. Способ реализуется следующим образом. Листовую заготовку 1 (фиг. 1) помещают между матрицей 2, выполненной в виде кольца, имеющего внутренний конический скос, соответствующий краевой геометрии мембраны, и податливым основанием 3, выполненным, например, в виде слоя резины, размещенного в гильзе. Канал 4 служит для подачи давления рабочей среды Р в промежуток между листовой заготовкой 1 и податливым основанием 3. Силовой привод 5 служит для передачи усилия N щтамповки на периферийные участки листовой заготовки 1, из которой формуется мембрана. Взаимодвижение силового привода 5 и податливого основания 3 с одновременной подачей давления рабочей среды Р через канал 4 приводит к выпучиванию плоской листовой заготовки 1, при этом образуется купол мембраны (за счет воздействия давления рабочей среды) и опорная коническая часть мембраны (за счет обжатия контактным давлением, возникающим в результате деформации податливого основания). Стадии формообразования края мембраны показаны на фиг. 2, фиг. 2, а иллюстрирует одну из промежуточных стадий формообразования мембраны. На листовую заготовку 1 действует давление рабочей среды Р, а также усилие щтамповки N, вызывающее вдавливание заготовки 1 в податливое основание 3, за счет чего появляется контактное напряжение ё. Интенсивность 6у в среднем значительно выще интенсивности давления Р и плавно уменьщается до этого значения к сечению А-А (фиг. 2,а). Поэтому происходит первоочередная деформация краевых участков заготовки 1, сопровождающаяся плавным изгибанием ее участков, контактирующих с податливым основанием, их последовательное прижатие к коническому скосу матрицы 2. На фиг. 2,6 показан момент окончания формовки мембраны. При этом давление среды Р и усилие штамповки N опытным путем подобраны таким образом, что одновременно достигается заданная геометрия купола и конической части мембраны. В момент, предЩествующий окончанию формовки мембраны, в подкупольное пространство вводится индикаторная жидкость 6, например серный эфир, хладен и т. д., концентрирующаяся вблизи краев купольной части, что может быть достигнуто за счет горизонтального расположения податливого основания 3 (источник подачи жидкости 6 Не показан). На фиг. 2, в показана первая стадия разгрузки отформованной мембраны за счет сброса давления щтамдовки N. При этом опорная коническая поверхность мембраны освобождается от контакта с податливым основанием 3. Дальнейшая разгрузка приводит к снижению контактных напряжений 6 до степени, обеспечивающей разгерметизацию подкупольного пространства. Течь индикаторной жидкости 6 или самой рабочей среды приводит к появлению акустических сигналов просачивания, которые могут быть зафиксированы с помощью датчика акустических сигналов 7, расположенного на матрице 2. С целью усиления щумов просачивания в качестве индикаторной жидкости 6 или рабочей среды может быть использовано текучее вещество, например серный эфир, обладающее способностью к генерации щумов просачивания высокого уровня, например, за счет того, что индикаторная жидкость способна вскипать при попадании в условия нормальных давлений и температур. При появлении начальных стадий просачивания производят одновременный сброс остаточного усилия щтамповки N и давления рабочей среды Р через канал 4 (фиг. 1). Технико-экономический эффект изобретения заключается в расщирении области использования предлагаемого способа и в обеспечении точности по давлению срабатывания. Формула изобретения Способ изготовления предохранительных мембран путем размещения листовой заготовки между матрицей основанием, вытяжки давлением рабочей среды листовой заготовки в матрицу и последующей формовки купола мембраны путем вдавливания

матрицы в основание, отличающийся тем, что, с целью расширения области его использования и повышения точности по давлению срабатывания, после вдавливания .матрицы в основание вводят индикаторную жидкость в подкупольное пространство, и с момента, соответствуюшего начальной стадии просачивания индикаторной жидкости из подкупольного объема, производят

одновременный сброс остаточного усилия штамповки и давления рабочей среды.

Источники информации, принятые во внимание при экспертизе I. РТМ6-30-002-75 для предприятий Министерства химической промышленности СССР. Устройства предохранительные с хлопающей- мембраной, с. 11 -12; п. 6.1, черт. 3 и За.

Авторы

Даты

1983-02-07—Публикация

1981-10-02—Подача