(54) ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ФОРМОВКИ,

ПРОБИВКИ, ОТБОРТОВКИ И ОБРЕЗКИ

ЛИСТОВОЙ ЗАГОТОВКИ

1

Изобретение относится к импульсным методам обработки металлов давлением и может найти применение в листоштамповоч ных цехах машиностроительной, авиационной и приборостроительной отраслях промышленности.

Известен штамп совмешенного действия, содержащий упругий пуансон и установленную под ним матрицу ля формовки, пробивки, образки, имеющую режущую кромку на рабочей поверхности, обращенной к заготовке 1 .

Известен также штамп совмещенного действия, содержащий упругий пуансон и установленную под ним матрицу для формовки, пробивки, обрезки, имеющую режущую кромку на рабочей поверхности, обращенной к заготовке, выполненную составной из формовочно-вырубной части и охватывающей ее подпружиненной обрубной части, на участке рабочей поверхности которой, контактирующей с формовочно-вырубной частью, выполнена выемка с кольцевой площадкой, прилегающей к формовочно-вырубной части, шириной, равной толщине детали, режущая кромка обрубной части матрицы образована последовательно размещенными в направлении от центра выемкой и выполненной в ней конической канавкой 2.

Недостатком известного устройства является невозможность получения деталей с

5 точными размерами по высоте и качественным торцом. При использовании известного устройства получается рваный торец детали, нестабильность размера детали по высоте ввиду анизотропии свойств металла, проявляющейся во время процесса отбортовки,

10 а также из-за нестабильности электрического разряда в жидкости и, как следствие, требуется введение токарной операции - .подрезки торца детали.

Целью изобретения является повышение точности изготовления деталей и их качест15

ва.

Поставленная цель достигается тем, что штамп совмещенного действия для формовки, пробивки, отбортовки и обрезки листовой заготовки, содержащий упругий пуан2д сон и установленную под ним на нижней плите матрицу, вьшолненную составной из формовочно-вырубной части и охватывающей ее подпружиненной обрубной части с режущей кромкой на рабочей поверхности.

образованной центральной кольцевой выемкой и выполненной в ней конической канавкой, снабжен размещенным в нижней плите основанием, несущим ограниченно в нем перемещающуюся по оси.формовочно-вьфубную часть, имеющую на обращенной к основанию поверхности режущую кромку для обрубки отформованной заготовки по контуру, а на обращенной к формовочно-вырубной части поверхности и основания, выполненной конической, имеются канавки с режущими кромками, разделяющие обрубленный- отход на части.

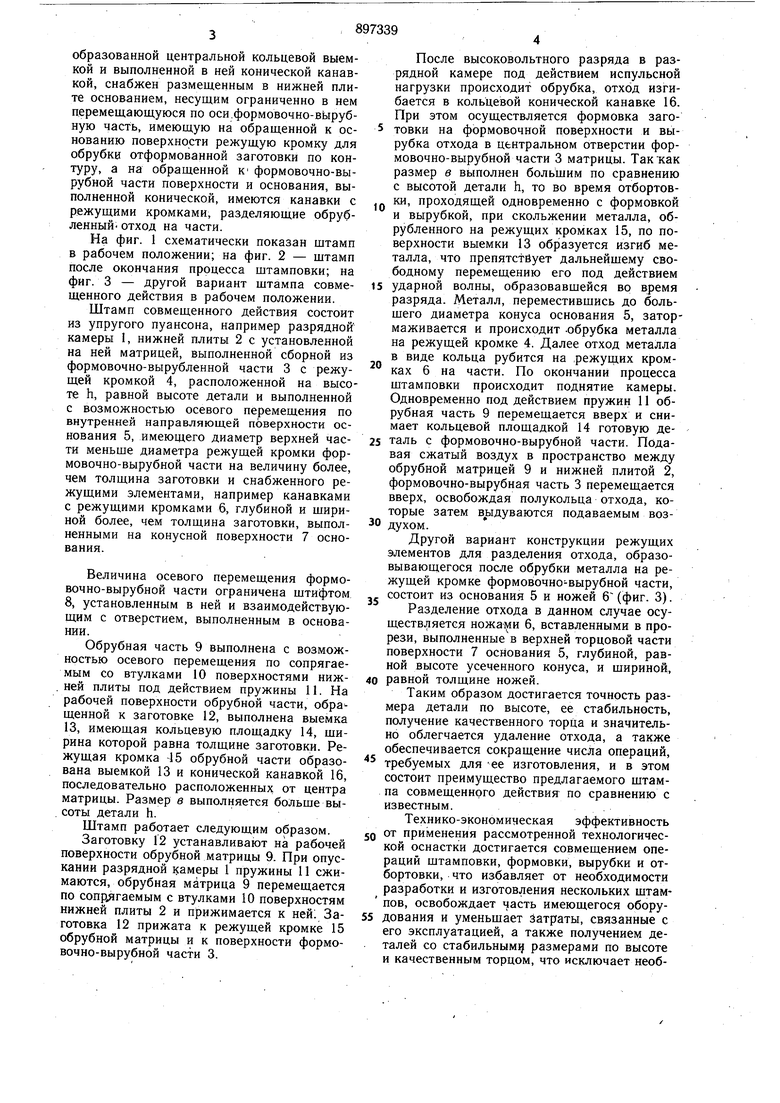

На фиг. 1 схематически показан щтамп в рабочем положении; на фиг. 2 - щтамп после окончания процесса щтамповки; на фиг. 3 - другой вариант щтампа совмещенного действия в рабочем положении.

Штамп совмещенного действия состоит из упругого пуансона, например разрядной камеры I, нижней плиты 2 с установленной на ней матрицей, выполненной сборной из формовочно-вырубленной части 3 с режущей кромкой 4, расположенной на высоте h, равной высоте детали и выполненной с возможностью осевого перемещения по внутренней направляющей поверхности основания 5, имеющего диаметр верхней части меньще диаметра режущей кромки формовочно-вырубной части на величину более, чем толщина заготовки и снабженного режущими элементами, например канавками с режущими кромками б, глубиной и щириной более, чем толщина заготовки, выполненными на конусной поверхности 7 основания.

Величина осевого перемещения формовочно-вырубной части ограничена щтифтом 8, установленным в ней и взаимодействующим с отверстием, выполненным в основании.

Обрубная часть 9 выполнена с возможностью осевого перемещения по сопрягаемым со втулками 10 поверхностями нижней плиты под действием пружины 11. На рабочей поверхности обрубной части, обращенной к заготовке 12, выполнена выемка 13, имеющая кольцевую площадку 14, щирина которой равна толщине заготовки. Режущая кромка -15 обрубной части образована выемкой 13 и конической канавкой 16, последовательно расположенных от центра матрицы. Размер в выполняется больще вы.соты детали h.

Штамп работает следующим образом.

Заготовку 12 устанавливают на рабочей поверхности обрубной матрицы 9. При опускании разрядной камеры 1 пружины 11 сжимаются, обрубная матрица 9 перемещается по сопрягаемым с втулками 10 поверхностям нижней плиты 2 и прижимается к ней: Заготовка 12 прижата к режущей кромке 15 обрубной матрицы и к поверхности формовочно-вырубной части 3.

После высоковольтного разряда в разрядной камере под действием испульсной нагрузки происходит обрубка, отход изгибается в кольцевой конической канавке 16. При этом осуществляется формовка заготовки на формовочной поверхности и вырубка отхода в центральном отверстии формовочно-вырубной части 3 матрицы. Таккак размер в выполнен больщим по сравнению с высотой детали h, то во время отбортовки, проходящей одновременно с формовкой и вырубкой, при скольжении металла, обрубленного на режущих кромках 15, по поверхности выемки 13 образуется изгиб металла, что препятствует дальнейщему свободному перемещению его под действием 5 ударной волны, образовавщейся во время разряда. Металл, переместивщись до больщего диаметра конуса основания 5, затормаживается и происходит -обрубка металла на режущей кромке 4. Далее отход металла в виде кольца рубится на режущих кромках 6 на части. По окончании процесса щтамповки происходит поднятие камеры. Одновременно под действием пружин 11 обрубная часть 9 перемещается вверх и снимает кольцевой площадкой 14 готовую деталь с формовочно-вырубной части. Подавая сжатый воздух в пространство между обрубной матрицей 9 и нижней плитой 2, формовочно-вырубная часть 3 перемещается вверх, освобождая полукольца отхода, которые затем выдуваются подаваемым воздухом.

Другой вариант конструкции режущих элементов для разделения отхода, образовывающегося после обрубки металла на режущей кромке формовочно-вырубной части, состоит из основания 5 и ножей 6 (фиг. 3).

Разделение отхода в данном случае осуществляется ножами 6, вставленными в прорези, выполненныев верхней торцовой части поверхности 7 основания 5, глубиной, равной высоте усеченного конуса, и шириной, 0 равной толщине ножей.

Таким образом достигается точность размера детали по высоте, ее стабильность, получение качественного торЦа и значительно облегчается удаление отхода, а также обеспечивается сокращение числа операций, требуемых для ее изготовления, и в этом состоит преимущество предлагаемого щтампа совмещенного действия по сравнению с известным.,

Технико-экономическая эффективность 0 от применения рассмотренной технологической оснастки достигается совмещением операций щтамповки, формовки, вырубки и отбортовки, что избавляет от необходимости разработки и изготовления нескольких щтам пов, освобождает часть имеющегося оборудования и уменьшает затраты, связанные с его эксплуатацией, а также получением деталей со стабильным } размерами по высоте и качественным торцом, что исключает необходимость их дальнейшей обработки: введения токарной операции-подрезки торца. Все это позволяет значительно снизить металлоемкость оснастки, трудоемкость ее проектирования и изготовления, а значит, сократить время и снизить материальные затраты на изготовление и получение го.товых изделий. Формула изобретения Штамп совмещенного действия для формовки, пробивки, отбортовки и обрезки листовой заготовки, содержащий упругий пуансон и установленную под ним на нижней плите матрицу, выполненную составной из формовочно-вырубной части и охватывающей ее подпружиненной обрубной части с режущей кромкой на рабочей поверхности, образованной центральной кольцевой выем89 кой и выполненной в ней конической канавкой, отличающийся тем, что, с целью повыщения точности изготовления деталей и их качества, он снабжен размещенным в ниж -, ней плите основанием, несущим ограниченно в нем перемещающуюся по оси формовочно-вырубную часть, имеющую на обращенной к основанию поверхности режущую кромку для обрубки отформованной заготовки по контуру, а на обращенной к формовочно-вырубной части поверхности основания, выполненной конической, имеются канавки с режущими кромками, разделяющими обрубленный отход на части. Источники информации, принятые во внимание при экспертизе 1. Мещерин В. Т. Листовая щтамповка. М., 1975, с. 165, рис. 18-Б. 2. Авторское свидетельство СССР по заявке № 2614547/25-27, кл. В 21 D 37/08, 11:05.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп совмещенного действия | 1978 |

|

SU728964A1 |

| Штамп последовательного действия | 1982 |

|

SU1044383A1 |

| Ковочный штамп для точной штамповки с автоматической обрубкой облоя | 1958 |

|

SU123027A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Штамп для изготовления деталей из листового материала | 1980 |

|

SU869912A1 |

| Комбинированный совмещенный штамп | 1983 |

|

SU1138208A1 |

| Комбинированный штамп совмещенного действия | 1978 |

|

SU778874A1 |

| Штамп для изготовления конических деталей | 1980 |

|

SU927387A1 |

| Устройство для изготовления цилиндрических контактов с коническими концами | 1975 |

|

SU549215A1 |

| Комбинированный штамп для изготовления деталей из листовых заготовок | 1982 |

|

SU1055564A1 |

Авторы

Даты

1982-01-15—Публикация

1980-02-20—Подача