Изобретение относится к прокатному производству, конкретно к охлаждению рабочих валков, и может быть использовано при горячей прокатке листов и полос.

Охлаждение валков является неотъемлемой частью технологии горячей прокатки. Известно, что одна из основных проблем преждевременного выхода валков из строя - термическое изнашивание в результате резкого перепада температуры от момента контакта валка с горячей полосой и до выхода ее из очага деформации.

Известен способ охлаждения прокатных валков и проката, включающий предварительное смешивание охлаждающей жидкости с воздухом и подачу водовоздушной смеси на охлаждаемую поверхность при давлении воздуха 0,1…1,5 атм, а исходящее давление жидкости 0,05-0,6 атм (см. авт.св. СССР 651862, МПК В21В 27/06, 1979).

Недостатком известного способа является недостаточное количество подаваемой водовоздушной смеси на поверхность валков, что приводит к их перегреву и термическому разрушению. Помимо этого, использование заявляемого соотношения давления воды и воздуха является неприемлемым при прокатке металла в черновых и чистовых клетях стана, где температура и скорость прокатки имеют существенные различия.

Наиболее близким аналогом является способ охлаждения рабочего валка стана горячей прокатки, включающий подачу водовоздушной смеси на участок поверхности бочки в зоне выхода из очага деформации, отличающийся тем, что водовоздушную смесь создают распылением струи воды сжатым воздухом под давлением 1-4 МПа, при этом удельный расход воды устанавливают равным 10-90 м3/(м2·ч), (см. патент РФ №2183143, кл. В21В 27/10).

Использование известного способа не позволяет определить рациональное количество водовоздушной смеси, необходимой для подачи на каждую клеть стана в зависимости от технологических параметров процесса прокатки: Т - температура поверхности прокатываемого металла, °С; R - радиус валка, мм; V - скорость прокатки, м/с; обжатия в клети, %. Данные параметры влияют на режимы нагрева и охлаждения прокатных валков. Таким образом, отсутствие зависимостей между количеством водовоздушной смеси и технологическими параметрами процесса прокатки приводит к перегреву рабочих валков, образованию сетки трещин разгара и термическому изнашиванию поверхности валка.

Технической задачей, на решение которой направлено изобретение, является снижение перегрева рабочих валков, уменьшение образования сетки трещин разгара, снижение термического изнашивания.

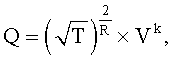

Поставленная техническая задача решается тем, что в известном способе охлаждения рабочего валка стана горячей прокатки, включающем подачу водовоздушной смеси на участок поверхности бочки в зоне выхода из очага деформации, согласно изменению, удельный расход воды определяется из соотношения

где Т - температура поверхности прокатываемого металла, °С;

R - радиус валка, мм;

V - скорость прокатки, м/с;

K - эмпирический коэффициент, зависящий от обжатия в клети: при обжатии ≤30% коэффициент k=(7…5], а при обжатии >30% коэффициент k=(1,5…5],

при этом давление воздуха, необходимое для образования водовоздушной смеси, определяется соотношением P=Qm,

где Q - удельный расход воды, м3/ч;

m - эмпирический коэффициент, зависящий от обжатия в клети: при обжатии ≤30% коэффициент m=(0,2…0,3], а при обжатии >30% коэффициент m=(0,1…0,2].

Все вышеперечисленные зависимости получены в результате обработки опытных данных и являются эмпирическими. Коэффициенты k и m являются безразмерными.

Сущность технического решения заключается в том, что для стабильного равномерного охлаждения валков водовоздушной смесью необходимо подавать определенное количество охладителя и воздуха на каждую прокатную клеть станов горячей прокатки, при этом необходимо учитывать технологические параметры процесса прокатки: Т - температура поверхности прокатываемого металла, °С; R - радиус валка, мм; V - скорость прокатки, м/с; обжатия в клети, %.

Помимо этого, подаваемая к валку водовоздушная смесь эффективно подавляет пылевидную окалину, которую валки отрывают от полосы и выбрасывают в атмосферу в зоне выхода из очага деформации. Окалина, осажденная водовоздушной смесью, оседает на полосе и в дальнейшем смывается с нее струями охлаждающей воды.

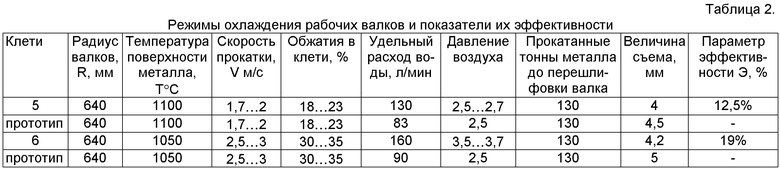

Промышленные испытания проводились на широкополосном стане горячей прокатки при различных режимах прокатки. Некоторые параметры опытной прокатки, при которых были достигнуты наилучшие результаты, приведены в таблице 1.

Экспериментально установлено, что эмпирический коэффициент k зависит от обжатия в клети: при этом при обжатии ≤30% коэффициент k=(5…7], а при обжатии >30% коэффициент k=(1,5…5]; а эмпирический коэффициент m, также зависящий от обжатия в клети, при этом при обжатии ≤30% коэффициент m=(0,2…0,3], а при обжатии >30% коэффициент m=(0,1…0,2].

Сравнительный анализ результатов прокатки, проведенной по опытной технологии и взятой в качестве ближайшего аналога, приведен в таблице 2. В качестве оценки показателей качества полученных результатов использовался параметр эффективности «Э», учитывающий стойкость прокатных валков, которая оценивалась по величине съема валков при шлифовании до и после проведения эксперимента. Полученные результаты показали, что стойкость валков при использовании предлагаемого способа охлаждения в среднем на 12…19% выше, чем при использовании известного способа, за счет улучшения теплового режима прокатных валков и исключения их локального перегрева.

Таким образом, опыты подтвердили приемлемость заявляемого способа для решения поставленной задачи и его преимущества перед известной технологией.

При реализации данного способа необходимо установить ряд технологический параметров прокатки в каждой клети: Т - температура поверхности прокатываемого металла, °С; R - радиус валка, мм; V - скорость прокатки, м/с; обжатия в клети, %.

Пример конкретного выполнения

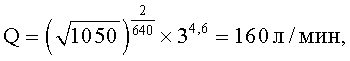

На выходной стороне последней 6-й клети черновой группы непрерывного широкополосного стана 2000 горячей прокатки устанавливают форсунки для создания водовоздушной смеси. Рабочие валки клети имеют радиус R=640 мм; прокатываемый металл: сталь 3сп, ширина проката 1600 мм, температура поверхности прокатываемого металла Т=1050°С; скорость прокатки М=3 м/с; обжатия при прокатке 35%.

К форсункам подают воду и сжатый воздух под давлением. Образующуюся на выходе форсунок водовоздушную смесь подают на участки поверхности бочек валков в зоне выхода из очага деформации. Удельный расход воды устанавливают равным заявляемому соотношению  давление воздуха, необходимое для образования водовоздушной смеси, также устанавливают равным заявляемому соотношению Р=Qm.

давление воздуха, необходимое для образования водовоздушной смеси, также устанавливают равным заявляемому соотношению Р=Qm.

Результаты вычислений дают следующие значения.

При заданных технологических параметрах прокатки выбираем эмпирические коэффициенты k=4,6, m=0,7.

Удельный расход воды

давление воздуха P=1600,25=3,5 атм.

Остальные зоны рабочих валков охлаждают из спрееров сплошными струями воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС С ОДНОСТОРОННИМ РИФЛЕНИЕМ | 2010 |

|

RU2445179C2 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПРОКАТНЫХ ВАЛКОВ ШИРОКОПОЛОСОВЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2254180C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВОГО ПРОФИЛЯ ВАЛКОВ | 2001 |

|

RU2191650C1 |

| Способ прокатки полос | 1989 |

|

SU1690868A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

Изобретение предназначено для повышения стойкости рабочих валков, используемых при горячей прокатке листов и полос. Способ включает подачу водовоздушной смеси на участок поверхности бочки в зоне выхода из очага деформации. Снижение перегрева рабочих валков, уменьшение образования сетки трещин разгара, снижение их термического изнашивания обеспечивается за счет того, что удельный расход воды Q и давление воздуха Р регламентируется заданными соотношениями, учитывающими температуру поверхности прокатываемого металла, радиус валка, скорость прокатки, обжатие в клети. Изобретение обеспечивает формирование однородной водовоздушной смеси на участках поверхности бочки в зоне выхода из очага деформации, улучшающей условия тепловой работы валка. 2 табл., 1 пр.

Способ охлаждения рабочих валков стана горячей прокатки, включающий подачу водовоздушной смеси форсунками на участок поверхности бочки в зоне выхода из очага деформации, отличающийся тем, что удельный расход воды Q определяют из соотношения:

где Т - температура поверхности прокатываемого металла, °С;

R - радиус валка, мм;

V - скорость прокатки, м/с;

k - эмпирический коэффициент, зависящий от обжатия в клети: при обжатии ≤30% k=7…5, а при обжатии >30% k=1,5…5,

при этом давление воздуха Р, необходимое для образования водовоздушной смеси на выходе из форсунок, определяют соотношением:

P=Qm,

где Q - удельный расход воды, м3/ч;

m - эмпирический коэффициент, зависящий от обжатия в клети: при обжатии ≤30% m=0,2…0,3, а при обжатии >30% m=0,1…0,2.

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| Способ охлаждения прокатных валков и проката | 1977 |

|

SU651862A1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU995932A1 |

| US 3659428 А, 02.05.1972 | |||

| JP 9038709 А, 10.02.1997. | |||

Авторы

Даты

2012-08-10—Публикация

2011-02-10—Подача