(54) ВАЛОК ПРОФИЛЕГИВОЧНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент профилегибочного стана | 1987 |

|

SU1480921A2 |

| Профилегибочный стан | 1990 |

|

SU1736657A1 |

| Профилегибочный стан | 1984 |

|

SU1159683A1 |

| ИНСТРУМЕНТ ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2374023C2 |

| Составной валок рабочей клети профилегибочного стана | 1983 |

|

SU1115827A1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2006 |

|

RU2317166C1 |

| Клеть профилегибочного стана | 1988 |

|

SU1593727A1 |

| Инструмент профилегибочного стана | 1983 |

|

SU1176996A1 |

| Валок рабочей клети | 1979 |

|

SU854503A2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2388565C1 |

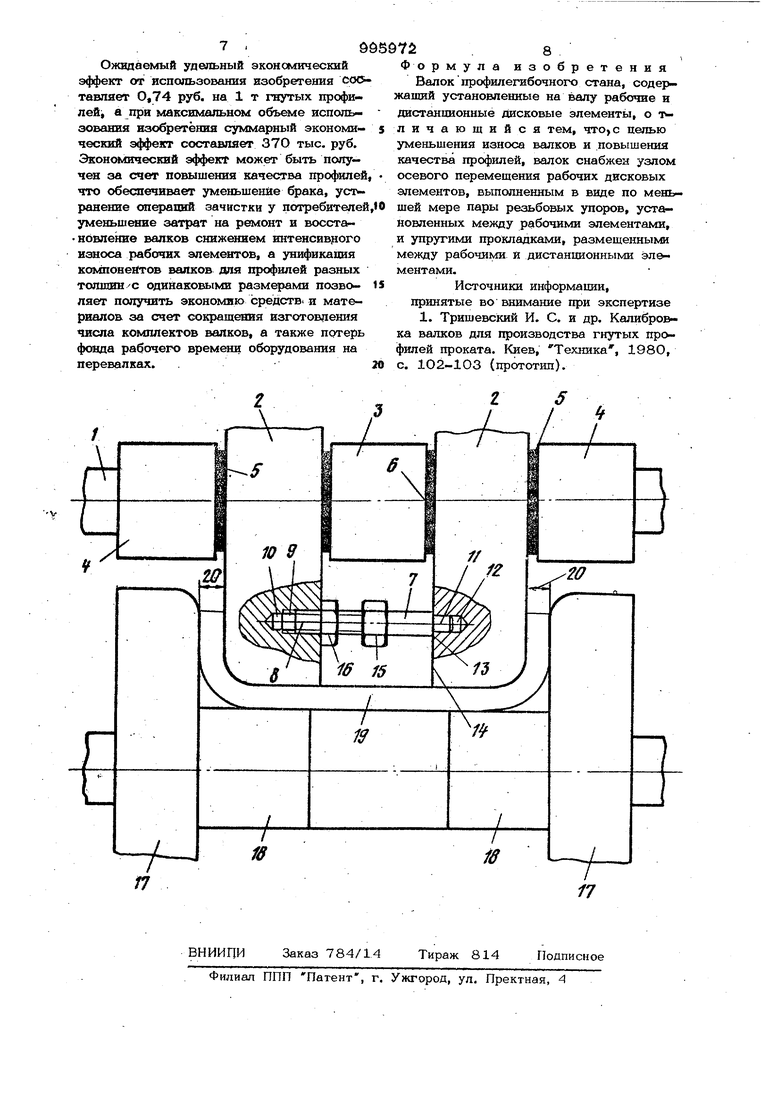

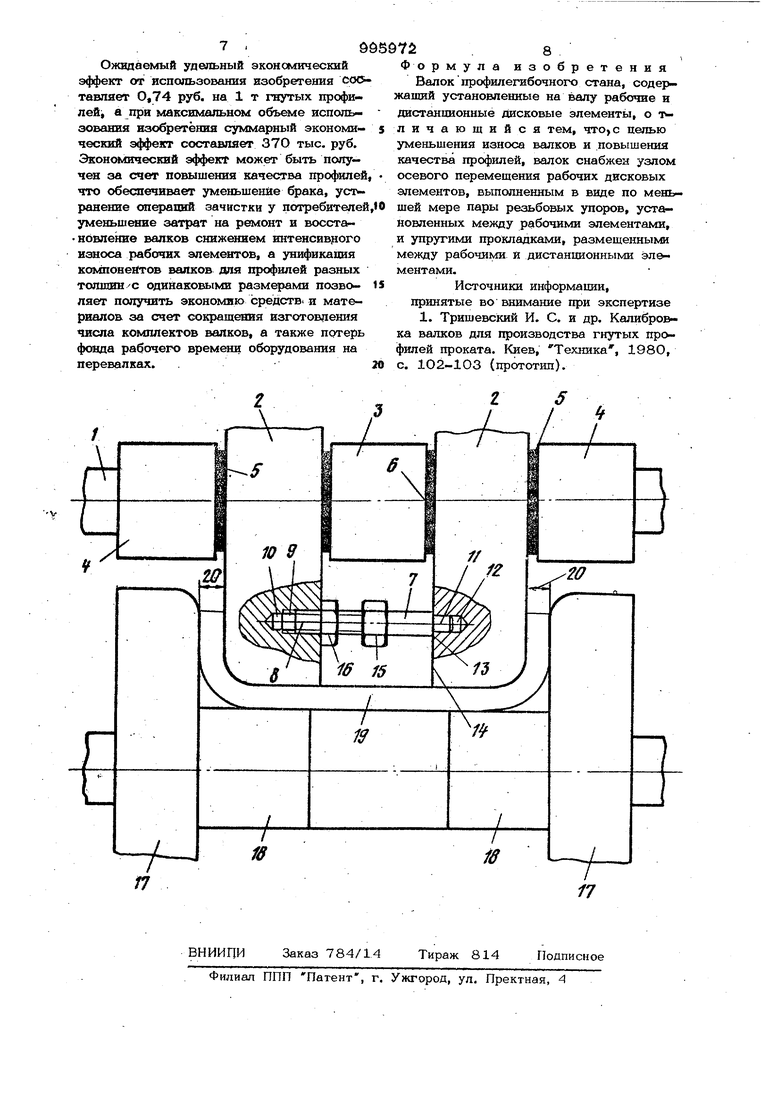

-1 . Изобретение относится к обработке Металлов давлением, а конкретно к конструкции валков профилегибочного стана, и может быть использовано при произ водстве гнутых профилей проката. При производстве гнутых профилей листовая заготовка, подаваемая на профйлегибочный стан, имеет плюсовое вли минусовое отклонение по толщине от номинального размера. Расчеты калибровок и изготовление валков производятся по номинальной толщине заготовки. Вследствие этого в первом случае наклонные if вертикальные участки калибров зажимают по толщине соответствующие участки профиля происходит образование смятий и задироз на профилях, ё такнсе образование заусенцев Hia боковых кромках профилей одновременно с нагревом этих участков. Задиры, смятия и заусенцы могут достигать браковочных пределов, а при остывании происходит коробление поперечного сечения и искривление в продоль- ном направлении профилей, что ухудшает товарный вид продукции и создает определенный процент брака. При этом от интенсивного трения на участках зажатия профиля происходит износ валков, требующий их ремонта. Во втором случае при отклонении заготовки в минусовую сторону пройсхсяит недофррмовка профилей, выраженная в невыполнений углов и радиусов в местах изгиба.. Настройкой валков существующих конструкций эти явления не устраняются ввиду отсутствия возможности осевой регулировки взаимного положения формук. щих элементов нижнего или верхнего валков одновременно в обе стороны. Наиболее близкой к изобретению является конструкция валков профилёгибоч- ного стана, состоящая из валов со щпон- ками, на которые насаживаются дисковые формующие и дистанхщонные элементы фиксируемые с торцов упором и зажимной гайкой. Причем для облегчения веса дисковые формующие элементы больших диаметров, образующие калибр, выполняют составными по ширине: узкие формующие элементы катающих (формующих) дкамет ров, а между ними дистанционные элемен ты конструктивно допустимых 1С1алых диаметров. При такой конструкции можно. заменяя дистанционный элемент, находящийся между узкими формующими элементами, изменять зазоры на вертикальных и наклонных участках калибра в нуясных пределах fll Недостатком этой конструкции являеа. ся повышенный износ валков, нагрев отдельных элементов Профилей интенсивным трением в вертикальных и наклонных участках калибра с последующим искривлением профилей по длине при остывании, а также задиры на Профилях при отклонении толщины заготовки в плюсовую сторону или недоформовка углов и радиусов в местах изгиба до требуемых величин на профилях при отклонении заготовки в минусовую сторону из-за отсутствия возможности осевой регулировки на валках дисковых рабочих элементов. Цель изобретения - уменьшение износа валков и повыщение качества профилей Поставленная цель достигается тем, что валок профилегибочного стана, содержащий установленные на валу рабочие и дистанционные дисковые элементы, снабжен узлом осевого перемещения рабочих дисковых элементов, выполненных в В1аде по меньшей мере пары резьбовых упоров, установленных между рабочими элементами и упругими прокладками, размещенными между рабочими и дистанционными элементами. На чертеже изображен валок профилегибочного стана. Валок профилегибочного стана состоит из рабочего вала 1, рабочих дисковых элементов 2, дистанционных дисковых элементов 3 и 4, упругих элементов 5 и 6 в виде резиновых дисковых прокладок и резьбовых упоров 7, вворачиваемых одним хвостовиком 8 на резьбе 9 в тело рабочих дисковых элементов с осевым зазором 10 и входящими по скользящей посадке другим концом с гладким хвостовиком 11 в тело другого рабочего эле- мента с осевым зазором 12 и упирающимися заплечиками 13 в торцовую поверхность 14 этого же рабочего дискового элемента. Для вращения по резьбе резьбовый упор имеет участок 15 тела под ключ, а для фиксации от произвольного вращения по резьбе имеется контргайка 16. Валок предлагаемой конструкшш вместе с другим валком, состояишм из рабочих дисковых элементов 17 и 18, образует профильный калибр, в котором находится формуемый -профиль 19. Калибр имеет вертикальные участкл с Ш1а&но регулируемыми зазорами 2О благодаря предлагаемой конструкции валка. Валок работает следующим образом. вместе с другим собирают та образом, что при завалке в клеть они образуют зазор по всему периметру кэлибра, равный номинальной толщине заготовки, без отклонений. При поступлении заготовки, имеющей отклонение по толщине в плюсовую сторону на величину Д S во избежание дефектов на пра})илях в виде задиров. и заусенцев, а также повышенного износа рабочих дисковых элементов 2 и 17 зазор 2О в качлибре, на вертикальных его участках увеличивают на величину Д S путем заворачивания резьбовых упоров 7 в тело дискового рабочего элемента 2 верхнего валка на величину 2 Д , предварительно расконтрив контрганку 16, при этом каждый из упругих элементов 6 сжимается на величину Л 5 , компенсируя-уменьшение расстояния меящу рабочими дисковыми элeмeнтa d: I верхнего валка, а упругие дисковые элементы 5 разжимаются на ту же величину. Таким образом, дисковые элементы остаются в сборе без осевых зазоров собой. Зазор в калибре в радиальном направлении увеличивают на величину д иэвестным приемом, взаимным разведением валков. В случае наличия заготовки наоборот с минусовым допуском на вел гчину Л5 от нo линaль IOгo размера б зазор 20 в калибре уменьи ают до истинного размера толщины заготовки {5-д5) путем выворачивания резьбовых упоров 7 на величину 2 . При этом упругие элементы 5 сжимаются, а упругие элементы 6 разжимаются каждый на величину Д9 , компенсируя регулировку положения на валу 1 рабочих дисковых элементов 2. Регулировку радиального зазора в калибре производят взаимным сведением валков на величину AS Максимально возможное регулирование зазора на вертикальных участках калибра должно перекрывать колебание отклон&ний заготовки по толщине и конструктивно выражается в предлагаемом валке достаточной величиной осевого зазора 1О для вворачивания хвостовика 3 резьбового упора 7 при плнх:овом отклонении и достаточной для устойчивого положения Длиной хвостовика при выворачивании его в случае отклонения заготовки в минусовую сторону. Для качественной регулиров ки взаимного положения рабочих дисковых элементов резьбовых упоров должно быть по крайней мере не менее двух на каждую пару регулируемых дзясковых рабочих элементов, предпочтительно располагаемых на одном диаметре круга плоскостей 14. Во избежание перекоса и иокривления от осевых усилий резьбовые упоры 7 имеют направляющие хвостовики 11, скользящие в отверстияк дискового элем:ента с гарантированным осевым зазором 12 для того, чтобы на сжатие от осевых усилий работало основное тело резьбового упора, имеюшее больший, чем хвостовик, диаметр. Осевое усилие при формовке профиля 19 воспринимается от поверхностей 14 дисковых рабочих элементов 2 верхнего валка заплечиками 13 с одной стороны, а контргайкой 16 и хвостовиком 8 с резьбой - с другой стороны Поэтому резьбовой упор 7 должен быть достаточно прочным- на продольное ежа- тие от осевого усилия, на срез резьбы 9 и смятие заплечиков 13. Предлагаемая конструкция валков опро бована на опытно-промышленном станс 1-6x80-730 при формовке швеллера 100x50x5 мм из стали 09Г2. При формовке этого профиля в валках конструкции прототипа из заготовки с плюсовым максимально допустимым отклонением по толщине (,2 мм) истирание (износ) рабочих дисковых элементов составляет О,25 на сторону, задиры на внешних поверхностях полок готовых профилей достигают 0,2-О,3 мм глубиной, а заусеницы на боковых кромках 0,5-0,6 мм высотой. При максимальном минусовом допуске заготовки (-0,4 мм) прямой угол между полкой и стенкой- швеллера недоформован на 2-2,5, а внутренний радиус сопряжения в местах изгиба на 2,5-3 мм больше расчетного. Такие От клонения выходят за допустимые пределы Применение валков с регулируемым положением дисковых формуюишх элементов в соответствии с данной конструкцие позволяет снизить износ дисковых рабочих элементов ка 90%, устранить задиры и заусенцы на профилях при заготовке с плюсовым допуском по толщине. А при использовании заготовки с максимальным уменьшением толщины регулировкой зазоров в калибре валков предлагаемой, конструкции полностью устанены недоформов-. ки углов и радиусов сопряжения между полками и стенкой швеллера, а также истирание торцовых поверхностей рабочих элементов валков. Использование предлагаемых валков позволяет на профилегибочном стане получить качественные профили при колебаниях заготовки по толщине в плюсовую и минусовую стороны и снизить изйос ЭЛ&ментов валков от интенсивного .трения на вертикальных участках калибра. Предлагаемая конструкция валков может быть установлена в клетях на любом из существующих или проектируемых профилегибочных станах без вложения капзатрат на реконструкцию или дооборудование. По сравнению с аналогичными предлагаемые валки обладают следующими преимуществами. Установленные между рабочими- дисковыми элементами узлы осевого перемещения этих элементов в виде по крайней мере пары резьбовых упоров, а между рабочими и дистанционными даюковыми элементами упругие прокладки позволяют изменять зазоры на вертикальных и наклонных участках калибров вал- . ков без -переточки, перевалки и разбо1 ки валков, что обеспечивает получение качественных профилей без задиров, заусенцев и интенсивного износа рабочих дисковых элементов валков при формовке заготовки с отклонением .в плюсовую сторону размера по толщине, а при загото&. ке с минусовым отклонением пО толщине - с качественным выполнением углов и радиусов между смежными прямолинейными элементами. Кроме того, предлагаемые валки могут быть использованы для формовки двух и более профилей одинаковых размеров, но отличающихся топшиной, например, швеллера 1ООх5Ох5 мм, швеллера 1ООх5Ох4 мм и щвеллера 1ООх5Ох6 мм. Причем при смене профилей, следующих по плану прокатки иа стане друг за другом, отпадает необходимость перевалки валков, изготовления, сборки и разборки двух комплектов валков (один вместо трех). Для этого Heot ходимо сгруппировать определенным, о&разом производимый сортамент профилей и предусмотреть при разработке калибров-. ки валков степень осевой регулировки ра«бочих дисковых элементов, достаточную для получения размеров сгруппированных профилей.

Авторы

Даты

1983-02-15—Публикация

1980-12-17—Подача