Изобретение относится к механической обработке давлением листового металла, в частности к производству гнутых профилей формовкой в валках.

Известен инструмент профилегибочного стана (см. патент Российской Федерации №2039621 С1, МПК В21D 5/06, опубл. 20.07.95. Бюл. №20). Инструмент содержит верхний и нижний валки, образующие калибр. Валки состоят из дисковых формующих элементов, установленных на валах. Между формующими элементами нижнего валка расположен дистанционный элемент.

У заявляемого объекта и аналога совпадают следующие существенные признаки: верхний и нижний валки, образующие калибр; каждый валок состоит из дисковых формующих элементов, установленных на валу; один из валков содержит дистанционный элемент.

Получению ожидаемого технического результата при использовании аналога препятствуют следующие причины. Для изменения взаимного расположения дисковых формующих элементов на валу нижнего валка при неизменном положении дисковых элементов верхнего валка путем снятия (установки) дистанционного элемента необходима разборка рабочей клети и самого валка. На это расходуется много времени.

Наиболее близким по совокупности признаков к заявляемому объекту является выбранный в качестве прототипа инструмент профилегибочного стана (см. заявку Российской Федерации №2004112882А от 28.04.2004, МПК В21D 5/06, опубл. 27.10.2005. Бюл. №30). Инструмент содержит верхний и нижний валки, образующие калибр. Валки выполнены в виде установленных на валах дисковых формующих элементов и, по меньшей мере, одного разъемного (дистанционного) элемента с разъемом в диаметральном направлении. Разъемный элемент может быть установлен на вал с боковых от него сторон, т.е. без разборки клети и валка.

У заявляемого объекта и прототипа совпадают следующие существенные признаки: верхний и нижний валки, образующие калибр; валки выполнены в виде установленных на валах дисковых формующих элементов и, по меньшей мере, одного дистанционного элемента; дистанционный элемент выполнен с возможностью установки на вал с боковых от него сторон.

Получению ожидаемого технического результата при использовании прототипа препятствуют следующие причины:

- потеря времени из-за относительной сложности и неудобства установки на вал составных частей разъемного элемента особенно, если расстояние между рабочими клетями мало, а валки широкие (например, для изготовления листовых гофрированных профилей);

- дополнительная потеря времени из-за возможного выпадения части разъемного элемента в процессе переналадки инструмента;

- разрушение оборудования при выпадении части разъемного элемента во время работы стана, что может произойти в результате ошибочной установки на вал составных частей дистанционного элемента, отличающихся друг от друга толщиной.

В основу заявляемого изобретения поставлена задача создать такой инструмент профилегибочного стана, в котором усовершенствование за счет выполнения дистанционного элемента в виде скобы позволило бы при использовании изобретения обеспечить достижение технического результата, заключающегося в упрощении и ускорении процесса переналадки инструмента.

Заявляемое решение характеризуется следующими существенными признаками, которые выражены определенными понятиями, достаточными для их идентификации, направлены на решение поставленной задачи и достаточны для достижения ожидаемого технического результата во всех случаях, на которые распространяется объем правовой охраны. Инструмент профилегибочного стана, содержащий образующие калибр верхний и нижний валки, выполненные в виде установленных на валах дисковых формующих элементов и, по меньшей мере, одного дистанционного элемента, выполненного с возможностью установки на вал с боковых от него сторон.

От прототипа заявляемый объект отличается тем, что дистанционный элемент выполнен в виде скобы.

Между совокупностью существенных признаков заявляемого решения и достижением технического результата имеется следующая причинно-следственная связь. Выполнение дистанционного элемента в виде скобы позволяет просто (одной рукой) установить (снять) его на вал. За счет своей формы этот элемент держится (висит) на валу, и его без дальнейшей поддержки можно закреплять на валу вместе с дисковыми формующими элементами. При этом возможности его выпадения из валка практически не существует. Не существует ее и при работе оборудования, так как дистанционный элемент является цельным с одинаковой толщиной и зажимается в валке равномерно по всей поверхности.

В частных случаях реализации заявляемый объект характеризуется следующими отличительными от прототипа признаками:

- расположенные рядом на валу дистанционные элементы установлены с угловым смещением относительно друг друга, обеспечивающим перекрытие их пазов;

- дистанционный элемент содержит конструктивный элемент, например отверстие, для установочного приспособления;

- дистанционный элемент выполнен с фасками на его концах.

Использование указанных признаков позволяет более равномерно распределять нормальные усилия сжатия по поверхностям смежных дистанционных элементов, использовать приспособление для более удобной и быстрой их установки на вал. Все это прямо или косвенно влияет на упрощение и ускорение процесса переналадки инструмента.

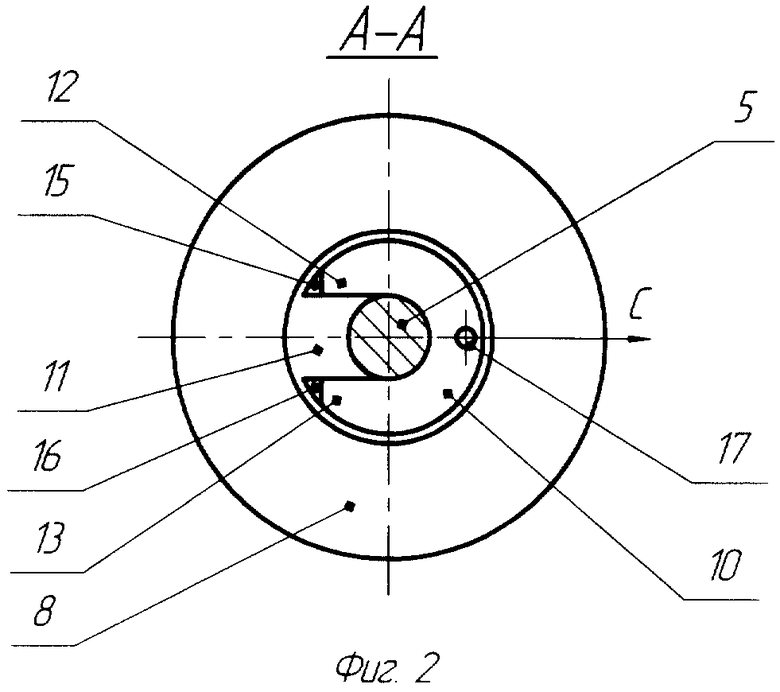

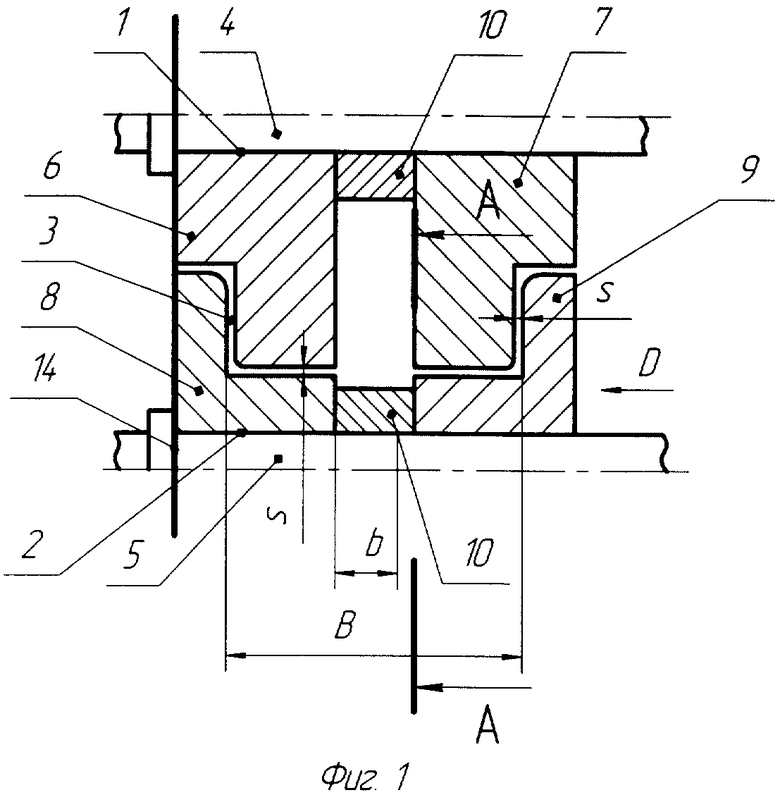

Сущность заявляемого изобретения поясняется графическими материалами, на которых изображено:

на фиг.1 - общий вид инструмента профилегибочного стана;

на фиг.2 - разрез по А-А на фиг.1.

На графических материалах имеются следующие обозначения:

1 - верхний валок;

2 - нижний валок;

3 - калибр, образованный валками;

4 - вал верхнего валка;

5 - вал нижнего валка;

6, 7 - дисковые формующие элементы верхнего валка;

8, 9 - дисковые формующие элементы нижнего валка;

10 - дистанционный элемент;

11 - паз дистанционного элемента;

12, 13 - концы дистанционного элемента (скобы);

14 - базовая поверхность валков;

15, 16 - фаски;

17 - конструктивный элемент (отверстие) для установочного приспособления;

В - ширина калибра до наладки;

Вn - требуемая ширина калибра;

С - направление снятия с вала дистанционного элемента;

D - направление перемещения дискового формующего элемента по валу;

b - ширина дистанционного элемента;

s - зазор в калибре валков.

Предлагаемая конструкция инструмента профилегибочного стана (фиг.1) содержит верхний 1 и нижний 2 валки, которые образуют калибр 3 с зазором s. На валах 4 и 5 валков расположены дисковые формующие элементы 6, 7 и 8, 9, а также по одному дистанционному элементу 10. Дистанционный элемент 10 (фиг.2) выполнен в виде скобы с пазом 11, расположенным между ее концами 12 и 13. Все указанные элементы выставлены по одной базовой поверхности 14.

По форме дистанционный элемент 10 в виде скобы может быть различным, в том числе П-образным. Главным условием при этом является не превышение его наибольшего размера диаметра смежных дисковых формующих элементов. Дистанционный элемент при необходимости может быть изготовлен со шпонкой.

В частных случаях реализации предусмотрено:

- установка расположенных рядом на валу дистанционных элементов 10 с угловым смещением относительно друг друга, обеспечивающим перекрытие их пазов 11;

- выполнение дистанционного элемента 10 с конструктивным элементом 17, например отверстием, для установочного приспособления;

- выполнение дистанционного элемента 10 с фасками 15 и 16 на его концах 12 и 13.

Переналадка заявляемого инструмента профилегибочного стана осуществляется следующим образом. Снимают усилие затяжки элементов 6, 7 и 10 (фиг.1) на валу 4 верхнего валка 1 (гайки крепления не показаны). Вынимают из валка дистанционный элемент 10 в направлении С (фиг.2) без разборки валка и клети. При необходимости валок 1 проворачивают на необходимый угол. Дисковый формующий элемент 7 сдвигают по валу 4 в направлении D до соприкосновения с дисковым формующим элементом 6. Дистанционный элемент 10 устанавливают на вал 4 в направлении противоположном С на место, которое освободилось элементом 7. После чего осуществляют зажатие элементов валка на валу. Аналогичным образом выполняют операции на нижнем валке 2. В результате переналадки первоначальная ширина В калибра 3 уменьшилась на величину ширины b дистанционного элемента 10. Это позволяет перейти с изготовления, например, швеллера с высотой стенки В на изготовление швеллера со стенкой размером В - b. При использовании заготовки другой толщины зазор s калибра 3 корректируют: по вертикали - регулировкой положения валков относительно друг друга; по горизонтали - соответствующим изменением ширины дистанционных элементов.

При наличии в конструкции валков двух и более дистанционных элементов наладку инструмента осуществляют в описанной последовательности согласно известному способу. При этом требуемую ширину Вn калибра определяют по формуле:

Вn=В±nb,

где В - ширина калибра до наладки;

n - количество дистанционных элементов, которые изменили свое расположение на валу при переналадке;

при этом знак «+» используют при расширении калибра, а знак «-» - при его сужении.

В конкретном примере при переходе с изготовления равнополочного швеллера 40×80×1,5 мм на изготовление швеллера 40×40×1,5 мм, т.е. со стенкой, меньшей на 40 мм, наладка осуществлялась с помощью двух дистанционных элементов в виде скоб диаметром 88 мм и шириной паза 65 мм. Ширина (толщина) дистанционных элементов - 20 мм. Применение этих дистанционных элементов по сравнению с разъемными элементами, используемыми в прототипе, позволило сократить время наладки на 25%. Переналадка валков для изготовления листовых гофрированных профилей осуществляется в 1,5…2 раза быстрее.

Таким образом, в результате использования заявляемого инструмента профилегибочного стана обеспечивается достижение технического результата, заключающегося в упрощении и ускорении процесса переналадки инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ПРОФИЛЕГИБОЧНОГО СТАНА И СПОСОБ НАСТРОЙКИ ИНСТРУМЕНТА | 2004 |

|

RU2283199C2 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU1009561A1 |

| Валок профилегибочного стана | 1980 |

|

SU995972A1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1480921A2 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1072949A1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1139535A1 |

| Валок рабочей клетки профилегибочного стана | 1982 |

|

SU1077680A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН КОНСТРУКЦИИ М.Е.ДОКТОРОВА - В.И.ПУНИНА | 1997 |

|

RU2118215C1 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU986540A1 |

| ВАЛКИ ПЕРЕДНИХ КЛЕТЕЙ ПРОФИЛЕГИБОЧНОГО СТАНА И СПОСОБ ФОРМОВКИ ПРОФИЛЯ В ТЕХНОЛОГИЧЕСКОМ ПЕРЕХОДЕ ДЛЯ ИЗГОТОВЛЕНИЯ ШИНЫ КАРНИЗА | 2006 |

|

RU2317872C1 |

Изобретение относится к механической обработке давлением листового металла, в частности к производству гнутых профилей формовкой в валках. Инструмент профилегибочного стана содержит образующие калибр верхний и нижний валки. Каждый валок состоит из дисковых формующих элементов по меньшей мере одного дистанционного элемента, выполненного с возможностью установки на вал с боковых от него сторон. Каждый дистанционный элемент выполнен в виде скобы П-образной формы, наибольший размер которой не превышает диаметр смежных дисковых формующих элементов, а ширина обеспечивает изменение калибра валков. Расположенные рядом на валу скобы установлены с угловым смещением относительно друг друга. Скоба может быть выполнена с отверстием для установочного элемента и с фасками на концах. В результате достигается увеличение числа изготавливаемых профилеразмеров, повышение качества профилей, снижение трудозатрат и сокращение времени на наладку. 3 з.п. ф-лы, 2 ил.

1. Инструмент профилегибочного стана, содержащий образующие калибр верхний и нижний валки, выполненные в виде установленных на валах дисковых формующих элементов и по меньшей мере одного дистанционного элемента, выполненного с возможностью установки на вал с боковых от него сторон, отличающийся тем, что каждый дистанционный элемент выполнен в виде скобы П-образной формы, наибольший размер которой не превышает диаметр смежных дисковых формующих элементов, а ширина обеспечивает изменение калибра валков.

2. Инструмент по п.1, отличающийся тем, что расположенные рядом на валу скобы установлены с угловым смещением относительно вала, обеспечивающим перекрытие их пазов.

3. Инструмент по любому из пп.1 и 2, отличающийся тем, что скоба выполнена с отверстием для установочного элемента.

4. Инструмент по любому из пп.1 - 3, отличающийся тем, что скоба выполнена с фасками на концах.

| RU 2004112882 А, 27.10.2005 | |||

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1999 |

|

RU2230620C2 |

| RU 2056193 С1, 20.03.1996 | |||

| SU 2056194 С1, 20.03.1996 | |||

| US 4412443 А, 01.11.1983. | |||

Авторы

Даты

2009-11-27—Публикация

2006-08-02—Подача