Изобретение относится к области металлургического производства, а именно к изготовлению труб прямоугольного профиля.

Известен способ изготовления прямоугольных профилей в потоке ТЭСА, состоящий в том, что в потоке стана изготавливают трубу, которую прокатывают в цилиндрических валках, а затем прямоугольный профиль разрезают летучей пилой на заданные длины (См., например, "Машины для новых процессов обработки проката". ВНИИМЕТМАШ. Внешторгиздат. Изд. №4281MB, 1987, с.27-28).

Однако этот способ применяется для резки труб и профилей максимальных размеров 60х50 мм с толщиной стенки 1,5-3,5 мм при максимальном пределе прочности материала 50 кг/мм2. При этом стойкость до переточки составляет 5000 резов.

В настоящее время производят профили больших размеров, включая профили 400×200 мм с толщиной стенки 12 мм и пределом прочности 65 кг/мм2 (См. Каталог продукции «Уралтрубпром» ОАО Уральский трубный завод, с.28 и 15).

Наиболее близким прототипом к предлагаемому способу и линии для изготовления труб прямоугольного профиля является способ изготовления профилей из трубы с последующей резкой профиля в потоке стана двумя фрезами, траектория движения которых в процессе резки соответствует профилю изделия (См. Cut-off Machines for Tubes, Squares and Rectanqulars, Mannesmann Demag, Huttentechnik, 2.1073e 02/08.91, с.7).

Однако этот способ и конструкция для изготовления труб прямоугольного профиля также имеет существенные недостатки по стойкости режущего инструмента из-за необходимости работы при повышенной скорости с целью обеспечения производительности стана. В этом случае режущий инструмент работает за пределами оптимального режима резания.

Предлагаемый способ и линия для изготовления труб прямоугольного профиля не имеют указанных недостатков.

Технический результат достигается при отрезке цилиндрической трубы при зажиме с двух сторон от линии реза и при формировании прямоугольного профиля переднего края трубы до направления заготовки на окончательное формирование профиля по всей длине в формовочных клетях, при этом формирование прямоугольного профиля на переднем крае трубы осуществляется установленными через 90° четырьмя линейками, соединенными каждая со своим гидроприводом, а кулачки резцовых головок кинематически связаны с приводом вращения планшайбы.

Сущность способа и линии для изготовления труб прямоугольного профиля состоит в том, что разрезание производят в потоке стана летучим трубоотрезным станком, а передний конец трубы для задачи в профилировочные валки обжимают линейками до получения профиля, который соответствует готовому изделию.

Таким образом, трубоотрезной станок по-новому используется в потоке ТЭСА, а именно для получения прямоугольных и круглых профилей.

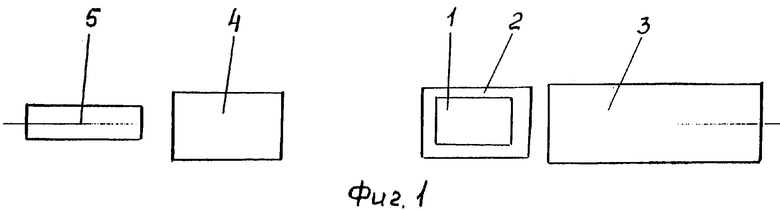

На фиг.1 изображена схема линии для осуществления изготовления труб прямоугольного профиля.

На фиг.2 приведена кинематическая схема отрезного устройства.

На фиг.3 показан разрез А-А фиг.2.

На фиг.4 показан разрез Б-Б фиг.2.

На фиг.5 показана схема реза.

Станок 1 устанавливают на платформу 2 после трубоэлектросварочного стана. 3.

Труба после отрезки и формирования профиля на переднем крае подается в формовочные клети 4, а затем на отводящий рольганг 5.

Станок содержит планшайбу 6 типа патрона токарного станка, кулачки 7, резцы 8, установленные на кулачках, зубчатую рейку 9, укрепленную на кулачках, зубчатую шестерню 10, ось 11 вращения которой установлена в планшайбе. Привод шестерни 10 осуществляется от внутреннего зацепления колеса 12, привод которого осуществляется от шестерни 13, которая приводится во вращение от шестерни 14 посредством фрикционной муфты включения 15. Вал шестерни 14 вращает двигатель 16, а шестерня 14 вращает зубчатое колесо 17 и планшайбу трубоотрезного станка. Причем передаточные числа шестерни 14 и колеса 17, а также шестерни 13 и колеса 12 отличаются. Это обеспечивает при включенной фрикционной муфте подачу каждого резца на рез 0,3 мм на один оборот планшайбы, а 16 резцов совершают подачу 4,8 мм на один оборот планшайбы.

Гидроцилиндр 18 посредством рычагов по команде системы управления включает цанговый зажим 19 трубы и зажим фрикционной передачи подачи резцов на рез. После реза подают команду на реверс механизмов.

На станине 20 станка установлены резцы 21. Между вращающейся планшайбой и резцами производят измельчение стружки. На шарнирах 22, размещенных на станине, установлены четыре линейки 23, каждая из которых соединена с гидроцилиндром 24. Для обхвата трубы во время реза передние концы линеек имеют хомуты 25, установленные на линейках посредством шарниров 26. После отрезки трубы хомуты отводят от трубы. Трубу перемещают относительно линеек, гидравлические цилиндры поворачивают линейки и деформируют передний конец трубы. При этом часть трубы обжимается линейками в виде четырехгранной пирамиды и значительная часть трубы обжимается линейками, плоскости которых параллельны друг другу.

Пример работы трубоэлектросварочного агрегата с применением трубоотрезного станка при производстве прямоугольных профилей.

Труба диаметром 530 мм, толщиной стенки 12 мм и пределом прочности до

65 кг/мм2 выходит из ТЭСА со скоростью 1 м/с.

При достижении заданной длины резцы трубоотрезного станка подводят к месту реза. Включают одновременно гидроцилиндры линеек на зажим трубы хомутами и гидроцилиндр станка зажима трубы цангами и включения фрикционного механизма подачи резцов.

16 резцов при подаче 0,3 мм на оборот планшайбы станка за 5 секунд отрезают трубу.

Стружка измельчается и направляется по желобу в бункер.

Гидроцилиндры реверсируют. Резцы отводят от трубы, хомуты и цанга освобождают трубу, и труба свободно проходит между линейками до подвода переднего края трубы до края линеек, включаются гидроцилиндры четырех линеек и происходит формирование переднего конца трубы.

Далее гидроцилиндры выключают, линейки разжимаются, платформу со станком и линейками возвращают в исходное положение. Трубу с передним прямоугольным профилем задают в формующие клети, которые выдают готовый профиль.

Таким образом, способ изготовления трубы прямоугольного профиля, включающий образование цилиндрической трубы, отрезку при зажиме с двух сторон от линии реза, формирование прямоугольного профиля переднего края трубы и направление заготовки на окончательное формирование профиля по всей длине трубы в формовочных клетях, при помощи линии изготовления трубы в виде трубоэлектросварочного агрегата, формовочных клетей и отрезного устройства, выполненного в виде трубоотрезного станка с планшайбой, на которой размещены кулачки резцовых головок, установленных с возможностью радиального перемещения, при этом кулачки планшайбы соединены с зубчатыми рейками и зубчатыми передачами от двух приводных шестерен, одна из которых связана с приводом вращения планшайбы, а вторая установлена для обеспечения радиальной подачи резцов при взаимодействии с фрикционной передачей и гидроцилиндром, связанным с цангами отрезного устройства, а также зубчатые передачи выполнены с разными передаточными числами, а на шарнирах, размещенных на станине устройства, установлены через 90° четыре линейки, соединенные каждая со своим гидроприводом и расположенные с зазором относительно трубы, а также линейки выполнены в виде хомутов с цилиндрическими секторами, расположенных в направлении резцовых головок планшайбы, и плоскими площадками, размещенными с изгибом относительно продольной оси линейки и возможностью образования прямоугольного профиля на переднем крае трубы, позволяет при разрезании высокопрочных труб с применением твердосплавных резцов значительно снизить простои стана за счет повышения стойкости резцовых головок, а использование резцов одного размера облегчит их замену, кроме того, резцы, выполненные с фаской, позволят получить фаску на круглой трубе, которая сохранится и на прямоугольном профиле.

Экономический эффект достигается за счет того, что процесс резания трубы производят одновременно всеми 16 резцами в течение 5 секунд при оптимальных режимах резания и снятии фаски. Остановку стана для смены резцов производят один раз в сутки. Таким образом, прибыль достигается за счет экономии на инструменте и сокращении простоев стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 2010 |

|

RU2428270C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩИХСЯ ТРУБ | 1997 |

|

RU2130363C1 |

| ТРУБОЭЛЕКТРОСВАРОЧНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТРУБ МАЛОГО И СРЕДНЕГО ДИАМЕТРОВ | 1992 |

|

RU2040989C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ НА УСТЬЕ ФОНТАНИРУЮЩЕЙ СКВАЖИНЫ | 2014 |

|

RU2553703C1 |

| Устройство для обработки труб | 1982 |

|

SU1093437A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 2002 |

|

RU2242334C2 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2001 |

|

RU2207940C2 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Устройство для заточки инструмента | 1981 |

|

SU1028452A1 |

Изобретение относится к области металлургического производства, а именно к изготовлению труб прямоугольного профиля. Способ включает образование цилиндрической трубы, формирование профиля и отрезку, при этом цилиндрическую трубу разрезают многорезцовым трубоотрезным станком при зажиме ее с двух сторон от линии реза, причем конец трубы для удержания ее во время разрезания зажимают линейками с гидроприводом, затем передний конец трубы для задачи в профилировочные валки обжимают линейками до получения профиля, который соответствует готовому изделию. Способ и линия для изготовления труб прямоугольных профилей позволяет повысить технико-экономические показатели стана. Многорезцовый трубоотрезной станок при разрезании высокопрочных труб с применением твердосплавных резцов значительно снизит простои стана, причем использование резцов одного размера облегчит их замену, а фаска на круглой трубе сохранится и на прямоугольном профиле. 2 н.п. ф-лы, 5 ил.

1. Способ изготовления труб прямоугольного профиля, включающий образование цилиндрической трубы, формирование профиля и отрезку, отличающийся тем, что цилиндрическую трубу отрезают при зажиме ее с двух сторон от линии реза, затем осуществляют формирование прямоугольного профиля на переднем крае трубы путем его обжима четырьмя линейками, установленными через 90°, до получения профиля, соответствующего готовому изделию, и направляют заготовку на окончательное формирование профиля по всей длине в формовочных клетях.

2. Линия для изготовления труб прямоугольного профиля, содержащая трубоэлектросварочный агрегат, формовочные клети и отрезное устройство, выполненное в виде трубоотрезного станка с планшайбой, на которой размещены кулачки резцовых головок, установленных с возможностью радиального перемещения, отличающаяся тем, что кулачки планшайбы соединены с зубчатыми рейками и зубчатыми передачами от двух приводных шестерен, одна из которых связана с приводом вращения планшайбы, а вторая установлена с возможностью обеспечения радиальной подачи резцов при взаимодействии с фрикционной передачей и гидроцилиндром, связанным с цангами отрезного устройства, при этом зубчатые передачи выполнены с разными передаточными числами, а на шарнирах, размещенных на станине устройства, установлены через 90° четыре линейки, соединенные каждая со своим гидроприводом и расположенные с зазором относительно трубы, причем на передних концах линеек установлены на шарнирах хомуты с цилиндрическими секторами, расположенными в направлении резцовых головок планшайбы, и плоскими площадками, размещенными с изгибом относительно продольной оси линейки и возможностью образования прямоугольного профиля на переднем крае трубы.

| Cut-off Machines For Tubes, Squares And Rectangulars, Mannesmann Demag, Huttentechnik, 1991, 2.1073e, p 7 | |||

| Способ изготовления прямоугольных полых профилей из стали | 1990 |

|

SU1806030A3 |

| Способ изготовления многогранных труб | 1987 |

|

SU1463367A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 1993 |

|

RU2047417C1 |

| Устройство для перепрофилирования круглых труб в прямоугольные | 1987 |

|

SU1438876A1 |

| JP 61115614, 03.06.1986 | |||

| JP 2005205443, 04.08.2005. | |||

Авторы

Даты

2009-05-10—Публикация

2007-05-24—Подача