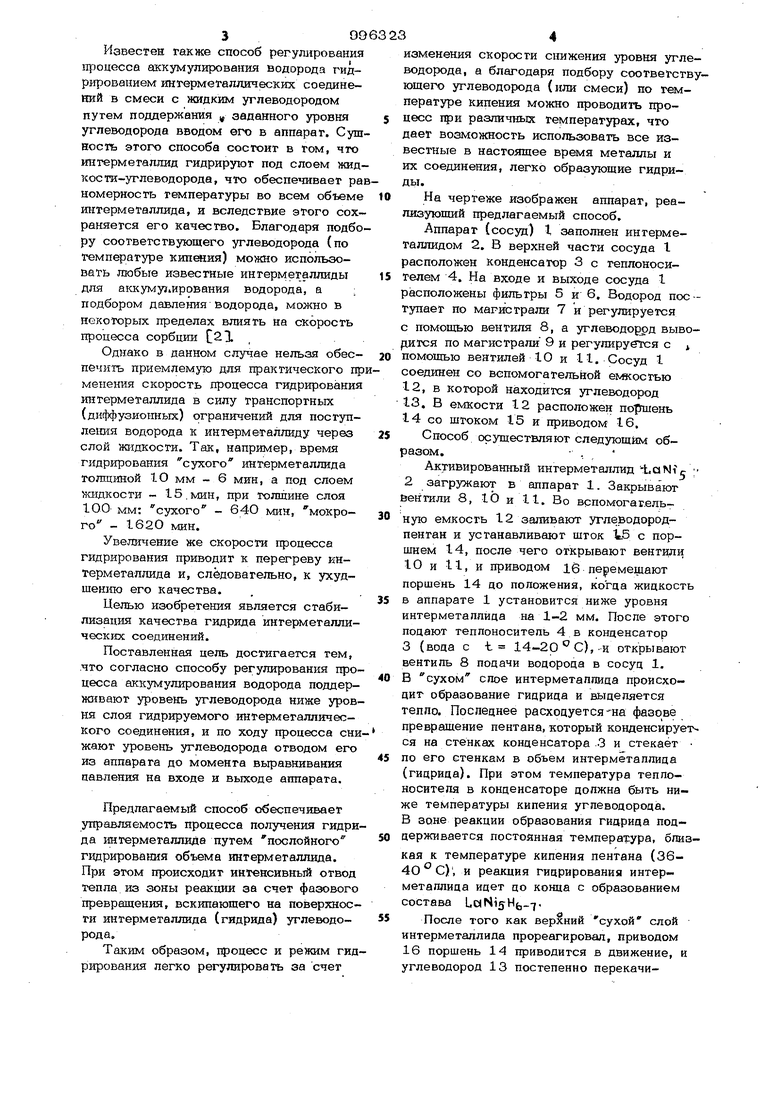

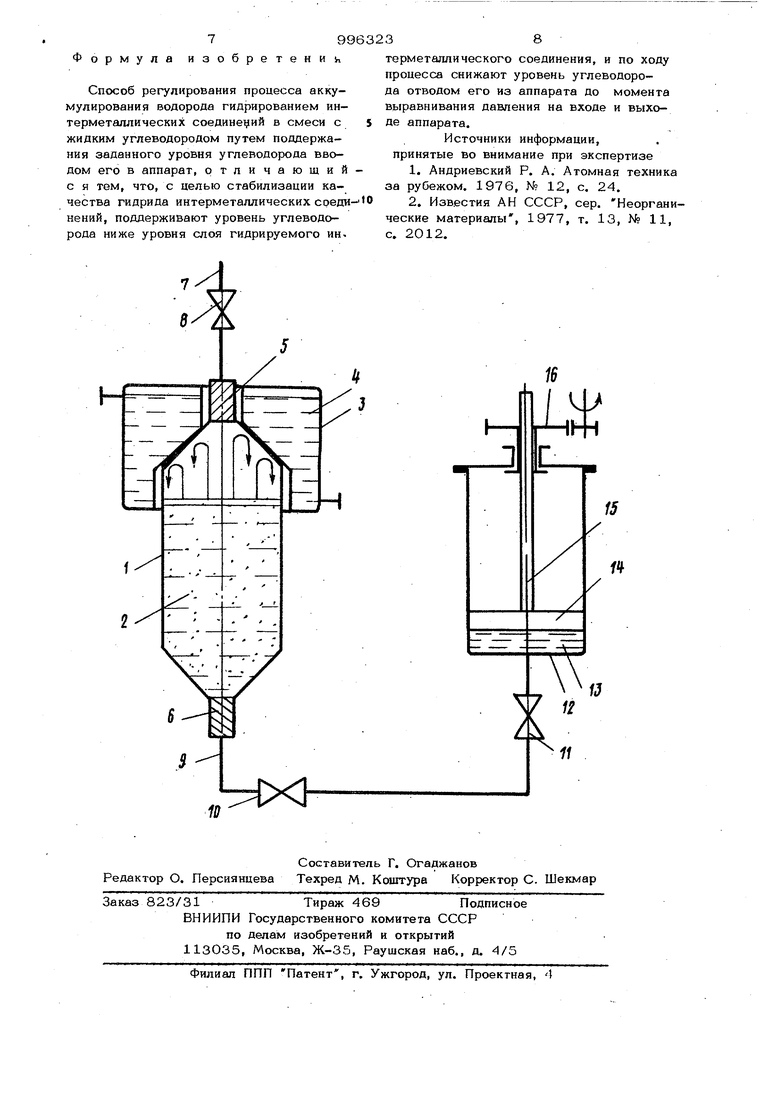

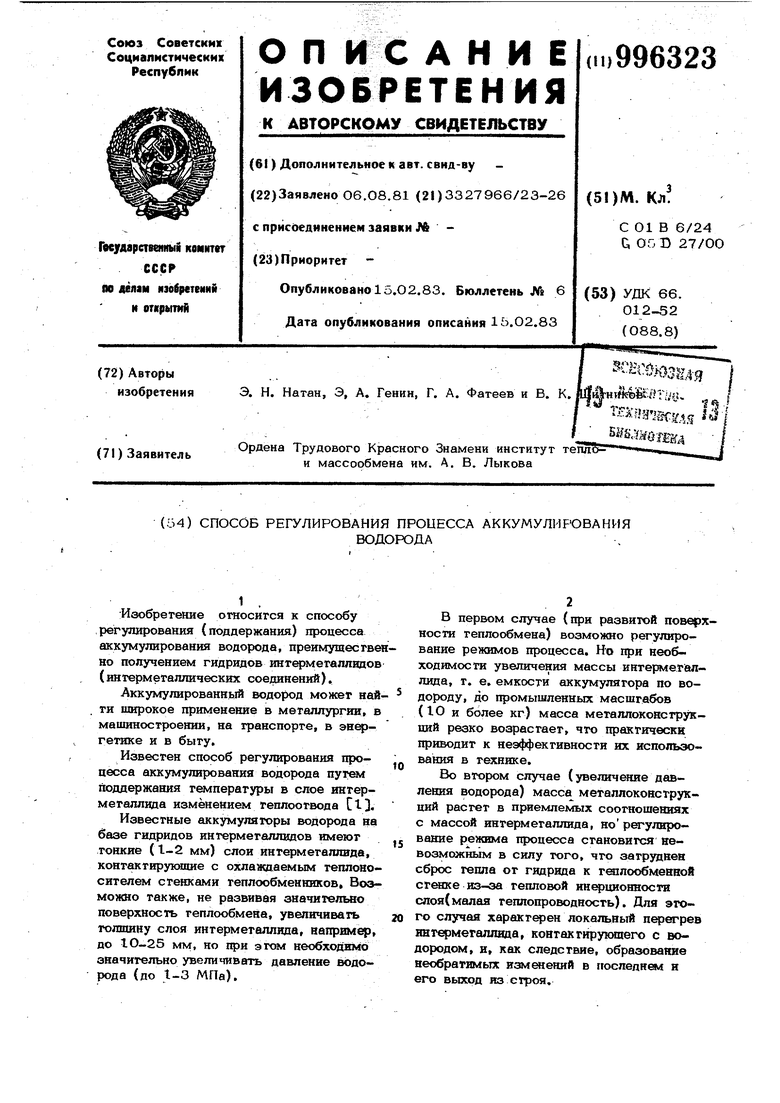

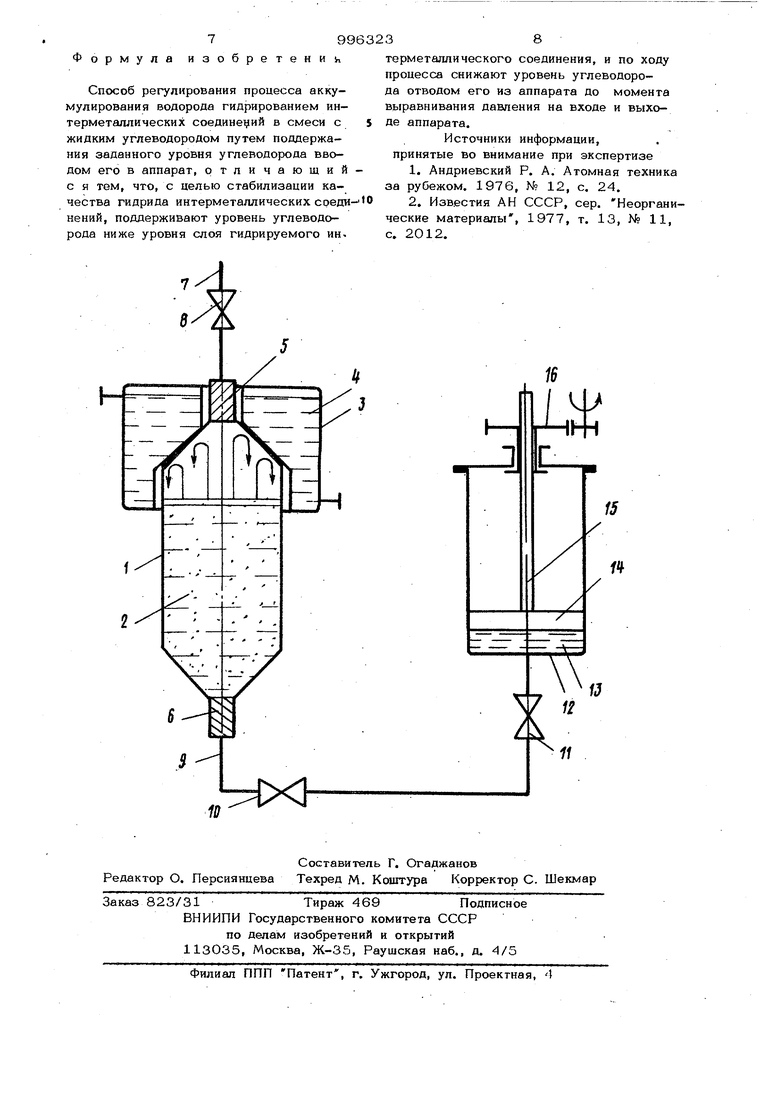

:Иаобретение огносигся к способу регулирования (поддержания) процесса аккумулирования водорода, преимущесгве но получением гидридов интермегаллшов (интерметаляических соединений). Аккумулированный водород может най . ги широкое применение в металлургии, в машиностроении, на транспорте, в энфгетике и в быту. Известен способ регулирования процесса аккумулирования водорода путем поддержания температуры в слое интерметаллида изменением геплоотвода Cl-. Известные аккумуляторы водорода на базе гидридов интермегаллвдов имеют тонкие (1-2 мм) слои интерметаллвда, контактирующие с охлаждаемым теплоносителем стенками теплообменников. Возможно также, не развивая значительно поверхность теплообмена, увеличивать толщину слоя интерметаллвда, например, до мм, но 1ФИ этом необходимо значительно увеличивать давление водорода (до 1-3 МПа). В первом случае (при развитой пове|)хности теплообмена) возможно регулирование режимов процесса. Но при необходимости увеличения массы интермег аллида, т. е, емкости аккумулятора по водороду, до промышленных масштабов (10 и более кг) масса металлокоясгрукний резко возрастает, что практически приводит к неэффективности их использования в технике. Во втором случае (увеличетше давлеЕшя водорода) масса металлоконструкций растет в приемлемых соотношениях с массой интерметаллида, норегулирование режима процесса становится невозможным в силу того, что затруднен сброс тепла от гидрида к теплообменной стенке из-за тепловой инерционности слоя(малая теплопроводность). Для этого случая характерен локальный перегрев интермегалляда, контакгирукндего с водородом, и, как следствие, образование необратимых изменений в последнем и его выход из строя. Известен также способ регуга1роБания процесса аккумулирования водорода гидрированием ингерметаллических соединений в смеси с жидким углеводородом путем поддержания заданного уровня углеводорода вводом его в аппарат. С уш ное ть этого способа состоит в том, что интерметаллид гидрируют под слоем жидкости-углеводорода, что обеспечивает ра номерность температуры во всем объеме иитерметаллида, и вследствие этого сохраняется его качество. Благодаря подбо ру соответствующего углеводорода (по температуре кипения) можно использовать любые известные интерметаллиды для аккуму7 ирования водорода, а : подбором давления водорода, можно в некоторых пределах влиять на скорость процесса сорбции . , Однако в данном случае нельзя обеспечить приемлемую для практического пр менения скорость процесса гидрирования интерметаллида в силу транспортных (диффузионных) ограничений для поступле1шя водорода к интерметаллид у через слой жидкости. Так, например, время гидрирования сухого интерметаллида толщиной Ю мм - 6 мин, а под слоем ЯС1ЩКОСТИ - 15.мин, при толщине слоя 100 мм: сухого - 64О мин, мокрого - 162О мин. Увеличение же скорости процесса гидрирования приводит к перегреву кнтерметаллида и, следовательно, к ухудшенгао его качества. Целью изобретения является стабилизация качества гидрида интерметаллическюс соединений. Поставленная цель достигается тем, .что согласно способу регулирования процесса аккумулирования водорода поддерживают уровень углеводорода ниже уров ня слоя гидрируемого интерметаллнческого соединения, и по ходу процесса сни жают уровень углеводорода отводом его из аппарата до момента выравнивания давления на входе и выходе аппарата. Предлагаемый способ обеспечивает управляемость процесса получения гидри да интерметаллида путем послойного гидрирования объема интерметаллида. При этом происходит интенсивный отвод тепла из зоны реакции за счет фазового превращения, вскипаюшего на поверхности интерметаллида (гидрида) углеводорода. Таким образом, процесс и режим гид рирования легко регулировать за счет изменения скорости снижения уровня углеводорода, а благодаря подбору соответствующего углеводорода (или смеси) по температуре кипения можно проводить процесс при различных температурах, что дает возможность использовать все известные в настоящее время металлы и их соединения, легко образующие гидриды. На чертеже изображен аппарат, реализующий предлагаемый способ. Аппарат (сосуд) 1 заполнен интерметаллидом 2. В верхней части сосуда I расположен конденсатор 3 с теплоносителем 4. На входе и выходе сосуда 1 Р1асположены фильтры 5 и 6. Водород поступает по магжзтрали 7 и регулируется с помощью вентиля 8, а углеводород выводится по магистрали 9 и регулирубТпся с i помощью вентилей 10 и 11. Сосуд I соединен со вспомогательной емкостью 12,в которой находится углеводород 13.В емкости 12 расположен по Лцень 14 со щтоком 15 и приводом 16. Способ осуществляют следующим образом. , Активированный интерметаллид-ЬаNf с : 2загружают в аппарат 1. Закрывают вентили 8, 1О и 11. Во вспомогательную емкость 12 заливают углеводородпентан и устанавливают шток TfS с поршнем 14, после чего открывают вентили 10 и 11, и приводом 16 перемещают поршень 14 до положения, когда жидкость в аппарате 1 установится ниже уровня интерметаплида на 1-2 мм. После этого подают теплоноситель 4 в конденсатор 3(вода с t 14-20с),.и открывают вентиль 8 подачи водорода в сосуд 1. В сухом слое интерметаплида происходит образование гидрида и выделяется тепло. Поспецнее расходуется-на фазове превращение пентана, который конденсируется на стенках конценсатора 3 и стекает по его стенкам в объем интерметаллида (гидрида). При этом температура теплоносителя в конденсаторе должна быть ниже температуры кипения углеводорода. В зоне реакции образования гиарица поддерживается постоянная температура, близкая к температуре кипения пентана (364О°С), и реакция гидрирования интерметаплида идет до конца с образованием состава . После того как верхний сухой слой интерметаллида прореагировал, приводом 16 поршень 14 приводится в движение, и углеводород 13 постепенно перекачи5:; Й9 вается из сосуда 1 в емкость 12, Постепенно освобождаемые от жидкости слои интерметаллида вступают в. реакцию с водородом, и образуются все новые порции гидрида. Таким образом происхойит поело нре гидрирование интерметаллида. Окончание процесса гидрирования всего объема интерметаллида 2 в сосуде 1 определяется по выравниванию давления в магистра- лях 7 и. 9, После окончания процесса закт рывают вентили 8, 1О и 11. Аппарат 1 с аккумулированным водородом в виде гидрида интерметаллида может быть использован у потребителя как источник водорода, Регулирование процесса получения- гидрида интерметаллида осуществляют различными углеводородами или их смесями, « В табл . 1 представлены температуры j кипения используемых углеводородов или их смесей. Из табл, 1 видно, .что для поддержания температуры процесса гидрирования не . выше 5О С целесообразно использовать пентан с -t 36° С. Проведенные экспериментальные исследования показывают, что с целью получения оптимальных условий гидрирования различных интерметаллидов необходимо вести процесс при режимах, указанных в табл, 2, 23 .6 Для замедления процесса гидрирования (при т бхнологической необходимости) целесообразно уменьшить скорость снижения уровня углеводорода, напри мер До 30-4О мм/мин (при диаметре сосуда с интерметаллидом 80 мм), В зависимости от значения оптимальной-температуры гидрирования легко по табл, 2 подобрать соответствующий тип углеводорода, который обеспечил бы поддержание заданного уровня температуры процесса гидрирования и регулирование ее скорости. Например, для гидрирования FeTi в качестве жидкого теплоносителя целесообразно использовать бутан, температура кипения которого О ° С, для - не гексан и т. п. При этом необходимо учитывать тумпера -уру теплоносителя в конденсаторе. Использование предлагаемого способа - обеспечивает автоматическое регулирова«ние процесса образования гидрида заданного состава при существенном упрощении конструкции аккумулятора водорода (металлоемкость в сравнении с известными уменьшается на 40-5О%), исключается -перегрев интерметаллида, что обусловливает возможность его многократного использования. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ улучшения водородсорбционных характеристик порошковой засыпки металлогидридного аккумулятора водорода | 2020 |

|

RU2748480C1 |

| Способ повышения эффективности металлогидридных теплообменников | 2019 |

|

RU2729567C1 |

| Устройство для определения изотерм равновесия | 1980 |

|

SU905752A1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА В АВТОМОБИЛЯХ | 2008 |

|

RU2373453C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ОРГАНИЧЕСКИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 2000 |

|

RU2156270C1 |

| Способ получения гидрида натрия | 1980 |

|

SU905190A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА ТЕРМОХИМИЧЕСКИМ РАЗЛОЖЕНИЕМ ВОДЫ | 1991 |

|

RU2040328C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО АККУМУЛЯТОРА ТЕПЛОТЫ | 2000 |

|

RU2193137C2 |

| ГИБРИДНЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СПОСОБ С ЭЛЕКТРИЧЕСКИМ НАГРЕВОМ | 2020 |

|

RU2827808C2 |

| Криогенная электрогенерирующая установка | 2022 |

|

RU2818432C1 |

Тип интерметаллида

Температура объема гидрирования, °С

Давление водорода в. объеме интерметаллида, кгс/см

Скорость понижения уровня углеводорода,

мм/мин

Таблиц а 2

FeTi I Fell 2 . L.aNi5

О10-2О2О-5О250-ЗОО

10-203-7

8-10

6О и менее

Авторы

Даты

1983-02-15—Публикация

1981-08-06—Подача