Изобретение относится к огнеупорной промышленности, а именно к составам огнеупорных масс для ремонта и футеровки металлургических агрегатов, в том числе промежуточных ковшей, переливных и аварийных емкостей и т.д.

Известна огнеупорная масса на основе периклаза, используемая в качестве обмазки металлургических агрегатов, содержащая, мас. %: периклаз фракции менее 0,075 мм (с Fe2O3 - 1-3%; водопоглощением менее 4%) - 77,5; порошок бентонита - 3,5%: порошок метасиликата натрия Na2SiO3•5H2O - 19 (патент Великобритании N 1272845, С 04 В 19/04, В 22 С 3/00, 1972).

Известно огнеупорное покрытие для ремонта и футеровки промежуточных ковшей, содержащее, мас. %: периклаз - 100%; сульфат магния - 0,05-7,0; силикат натрия - 0,5-7,0: гашеная известь - 0,05-7,0; органическое рубленое волокно - в необходимом количестве: бентонит, огнеупорная глина - в необходимом количестве; связующее - в необходимом количестве (заявка Японии N 5-12063, В 22 D 11/10, 1992).

Основным недостатком указанных масс является их низкая адгезия в момент нанесения к поверхности постоянной (алюмосиликатной) футеровки, находящейся под углом 70-90o к горизонтали, а также их недостаточная коррозионная стойкость.

Наиболее близким техническим решением к предлагаемому является огнеупорная масса для ремонта и футеровки металлургических агрегатов состава: периклаз разной зернистости - основа, силикат натрия, сульфат магния, бентонит, а также смоляное связующее с температурой размягчения ниже 160oC (Патент ДЕ 1471295, кл. С 04 В 35/66, опубл. 18.02.71).

Однако данная масса также не обладает достаточной адгезией (в момент ее нанесения) к поверхности постоянной (шамотной) футеровки промковша, находящейся под углом 70-90o к горизонтали, и имеет недостаточную коррозионную стойкость.

Задачей, на решение которой направлено заявляемое решение, является повышение адгезии массы в момент нанесения к поверхности постоянной футеровки, находящейся под углом 70-90o к горизонтали, что предотвращает отскок и отслоение покрытия как во время его нанесения, так и при сушке, а также повышение коррозионной стойкости массы.

Поставленная задача решается за счет того, что огнеупорная масса для ремонта и футеровки металлургических агрегатов включает периклаз фракций 3-1 мм, 1-0 мм и менее 0,09 мм, силикат натрия, бентонит и сульфат магния и дополнительно выгорающую добавку (целлюлозу, древесные опилки) фракции 3-0 мм при следующем соотношении компонентов, мас.%

Периклаз фракции 3-1 мм - 11-18

Периклаз фракции 1-0 мм - 60-65

Периклаз фракции менее 0,09 - 12-21

Сульфат магния - 1,4-2,0

Бентонит фракции 0,5-0 мм - 0,7-2,5

Выгорающая добавка фракции 3-0 мм - 0,9-3,5

Метасиликат натрия - 1,8-3,0

Указанное сочетание компонентов и их количественное значение обеспечивают хорошую адгезию к поверхности постоянной футеровки, находящейся под углом 70-90o к горизонтали, и высокую коррозионную стойкость массы.

Описываемый результат достигнут экспериментально в процессе исследования и воспроизводится при условии использования сульфата магния, бентонита и метасиликата натрия в указанных соотношениях, в результате даже введение в периклазовую массу такого разупрочнителя как опилки или целлюлоза не сказывается на отскоке и отслоении.

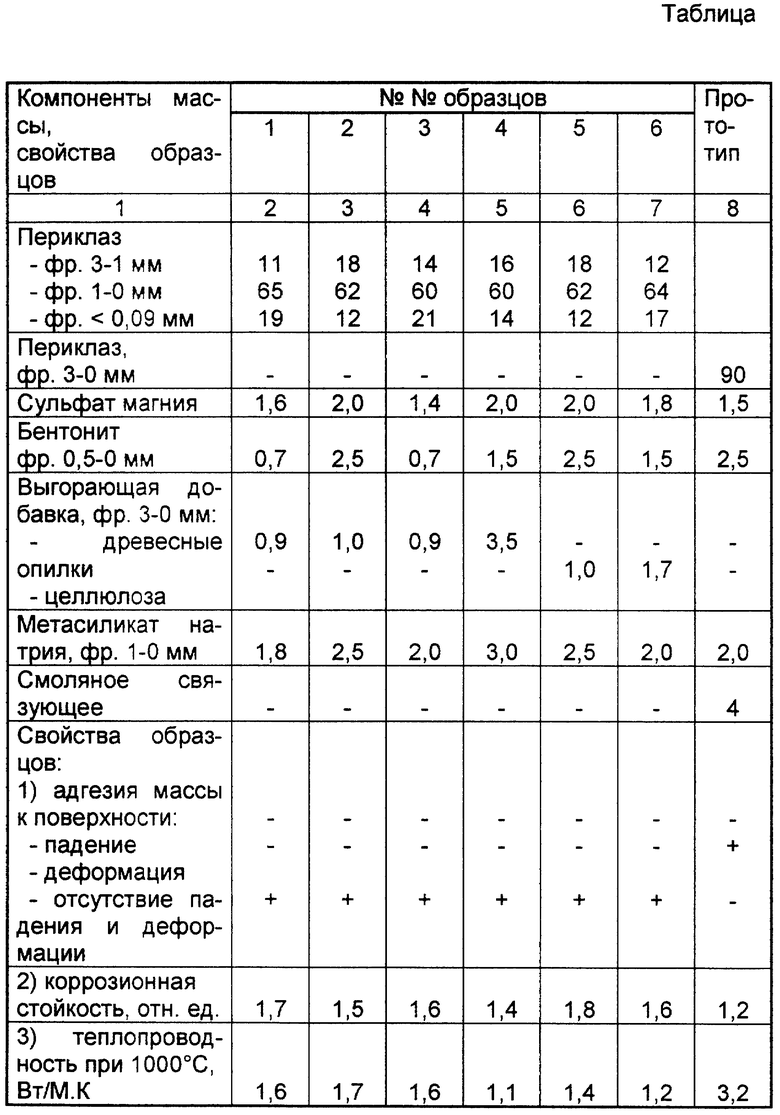

Примеры составов испытанных масс и прототипа, а также свойства образцов их этих масс приведены в таблице.

В качестве исходных компонентов использовали периклаз (спеченный, содержащий 89-91% MgO, 2,5% CaO, 1,8% SiO2) фракции 3-1 мм, 1-0 мм и менее 0,09 мм, сульфат магния MgSO4•7H2O (фракции менее 1 мм), молотый бентонит фракции 0,5-0 мм, выгорающую добавку фракции 3-0 мм - древесные опилки и целлюлозу, метасиликат натрия фракции 1-0 мм.

Исходные компоненты вводили в высокоскоростной смеситель типа "Айрих" в следующей последовательности: периклаз фр. 3-1 мм, 1-0 мм, менее 0,09 мм, бентонит, выгорающая добавка, сульфат магния, метасиликат натрия, вода (18±2% сверх 100% компонентов массы), перемешивали в течение не более 5 мин. Влажность массы составляла 15-20%.

Испытания массы проводили следующим образом.

Адгезию определяли визуальным методом. Из приготовленной массы вручную формовали шарики по 500 г каждый, укладывали их на большую поверхность шамотного кирпича. Через 5 мин кирпич устанавливали вертикально и фиксировали визуально поведение шарика: падение, деформация, отсутствие падения и деформации. Коррозионную стойкость масс определяли тигельным методом при 1600oC с использованием металлургического шлака с основностью 1. Тигли из масс прессовали при удельном давлении 100 кгс/см2, сушили на воздухе или в сушильном шкафу при 100oC и обжигали при 1450oC. Коррозионная стойкость - величина, обратная износу, определялась по изменению площади разрезанного тигля до и после испытания. Причем коррозионная стойкость тигля из массы прототипа принята за 1. Тигли из заявленной массы имели износ меньший и, следовательно, коррозионную стойкость более высокую.

Теплопроводность определяли методом, приведенным в ГОСТ 12170-85.

Испытания проведены по единой методике на одинаковом количестве образцов (по пять на адгезию и шлакоустойчивость и по три - на теплопроводность).

Как видно из данных таблицы, результаты испытаний подтверждают высокую адгезивную способность разработанной массы к огнеупорной футеровке и ее коррозионную устойчивость, что позволяет увеличить стойкость массы в службе и снизить ее удельный расход по указанной причине, а также за счет предотвращения потерь массы вследствие отсутствия отскока и отслоения в процессе выполнения футеровочных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 1999 |

|

RU2159219C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| МАГНЕЗИАЛЬНАЯ ТОРКРЕТ-МАССА | 2011 |

|

RU2465245C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕФОРМОВАННЫХ ОГНЕУПОРОВ ИЗ КЛИНКЕРОВ, СОДЕРЖАЩИХ СВОБОДНУЮ ИЗВЕСТЬ И СВЯЗКА-ПЛАСТИФИКАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159220C1 |

Изобретение относится к огнеупорной промышленности и может использоваться для ремонта и футеровки металлургических агрегатов, в том числе промежуточных ковшей, переливных и аварийных емкостей и т.п. Технический результат изобретения: повышение адгезии массы в момент нанесения к поверхности постоянной футеровки, находящейся под углом 70-90° к горизонтали, что предотвращает отскок и отслоение покрытия как во время его нанесения, так и при сушке, а также повышение коррозионной стойкости массы. Масса включает, мас.%: периклаз фракции 3-1 мм 11-18, фракции 1-0 мм 60-65, фракции менее 0,09 мм 12-21, сульфат магния 1,4-2,0, бентонит фракции 0,5-0 мм 0,7-2,5, выгорающую добавку фракции 3-0 мм 0,9-3,5, метасиликат натрия 1,8-3,0. 1 табл.

Огнеупорная масса для ремонта и футеровки металлургических агрегатов, включающая периклаз разной зернистости, силикат натрия, бентонит и сульфат магния, отличающаяся тем, что дополнительно содержит выгорающую добавку фракции 3 - 0 мм при следующем соотношении компонентов, мас.%:

Периклаз фракции 3 - 1 мм - 11 - 18

Периклаз фракции 1 - 0 мм - 60 - 65

Периклаз фракции менее 0,09 - 12 - 21

Сульфат магния - 1,4 - 2,0

Бентонит фракции 0,5 - 0 мм - 0,7 - 2,5

Выгорающая добавка фракции 3 - 0 мм - 0,9 - 3,5

Метасиликат натрия - 1,8 - 3,0

| Устройство для допускового контроля частоты | 1987 |

|

SU1471295A2 |

| Огнеупорная защитная масса | 1981 |

|

SU996387A1 |

| Огнеупорная торкрет-масса | 1989 |

|

SU1616881A1 |

| Способ низкотемпературной плазмоактивированной гетероэпитаксии наноразмерных пленок нитридов металлов третьей группы таблицы Д.И. Менделеева | 2017 |

|

RU2658503C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2000-09-10—Публикация

1998-10-06—Подача