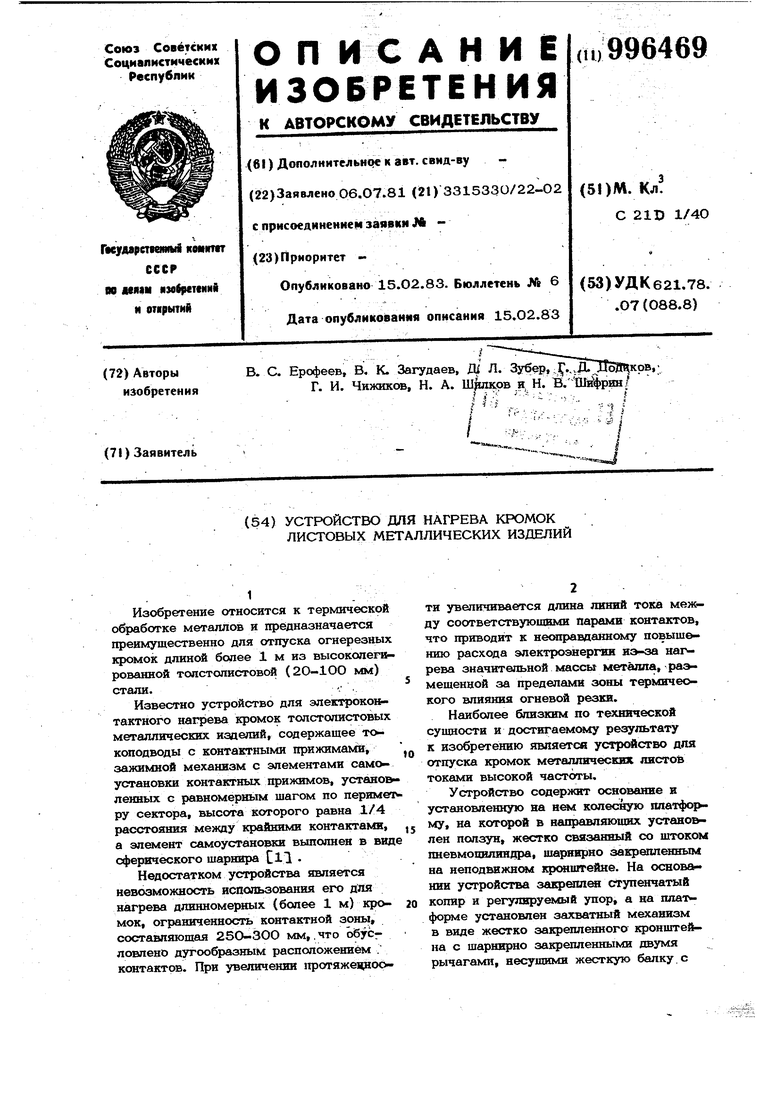

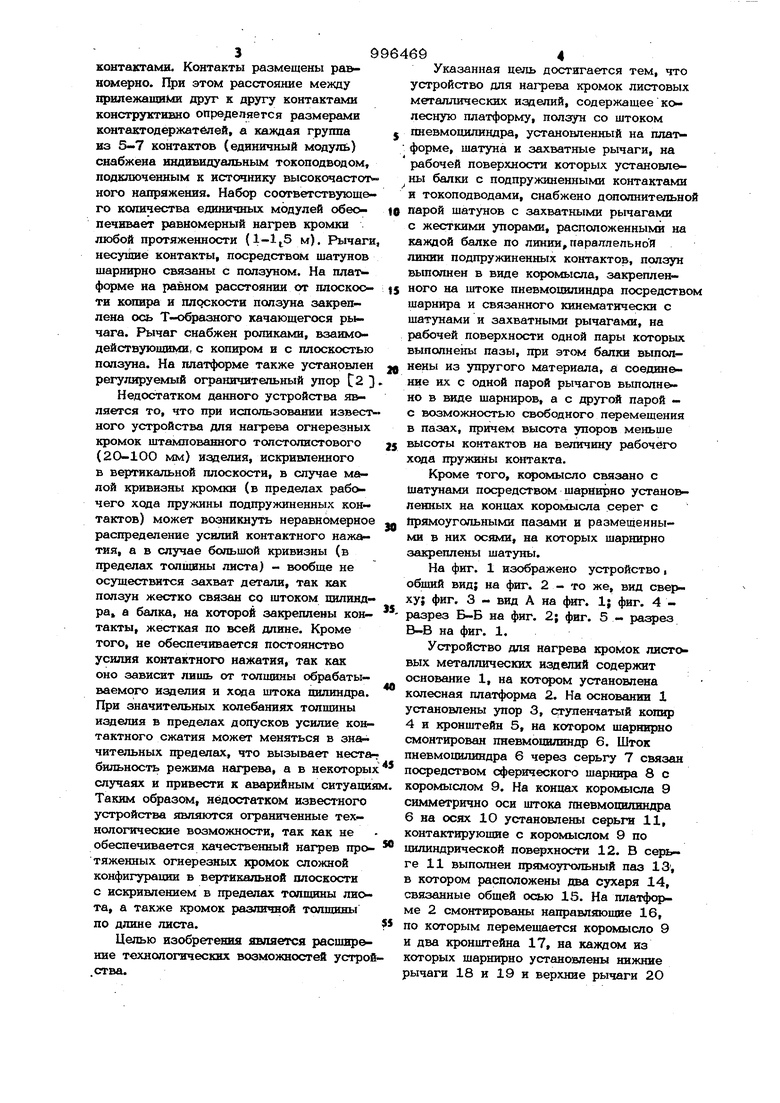

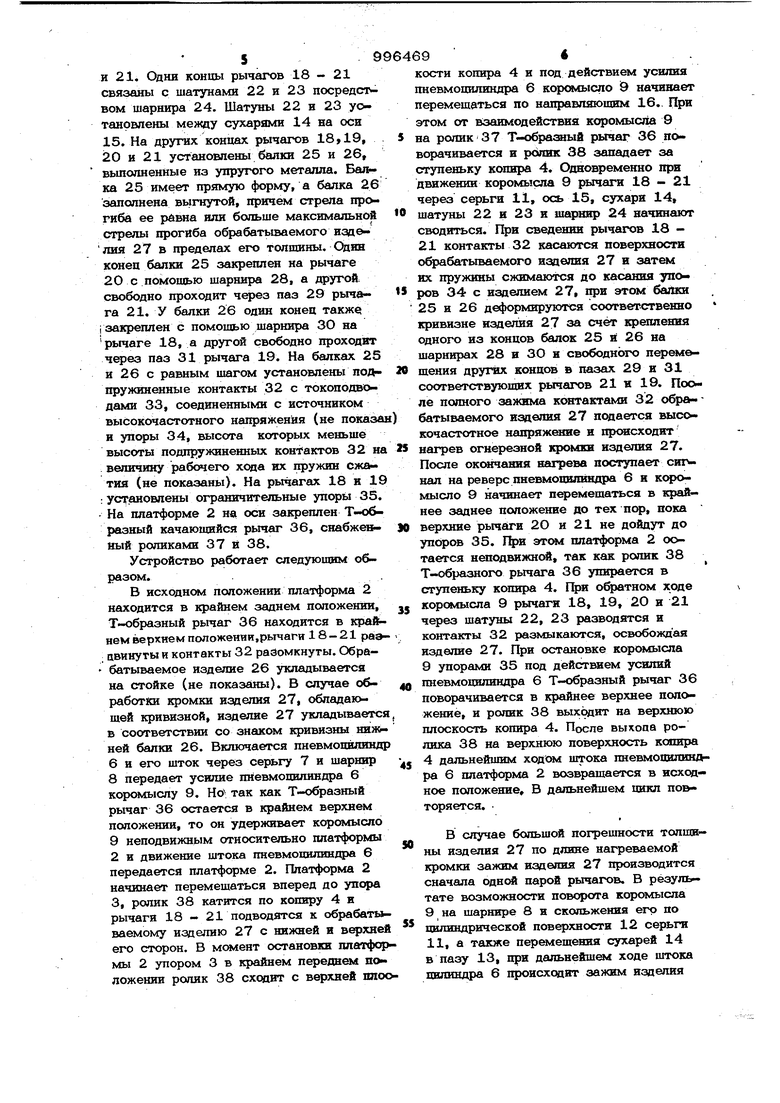

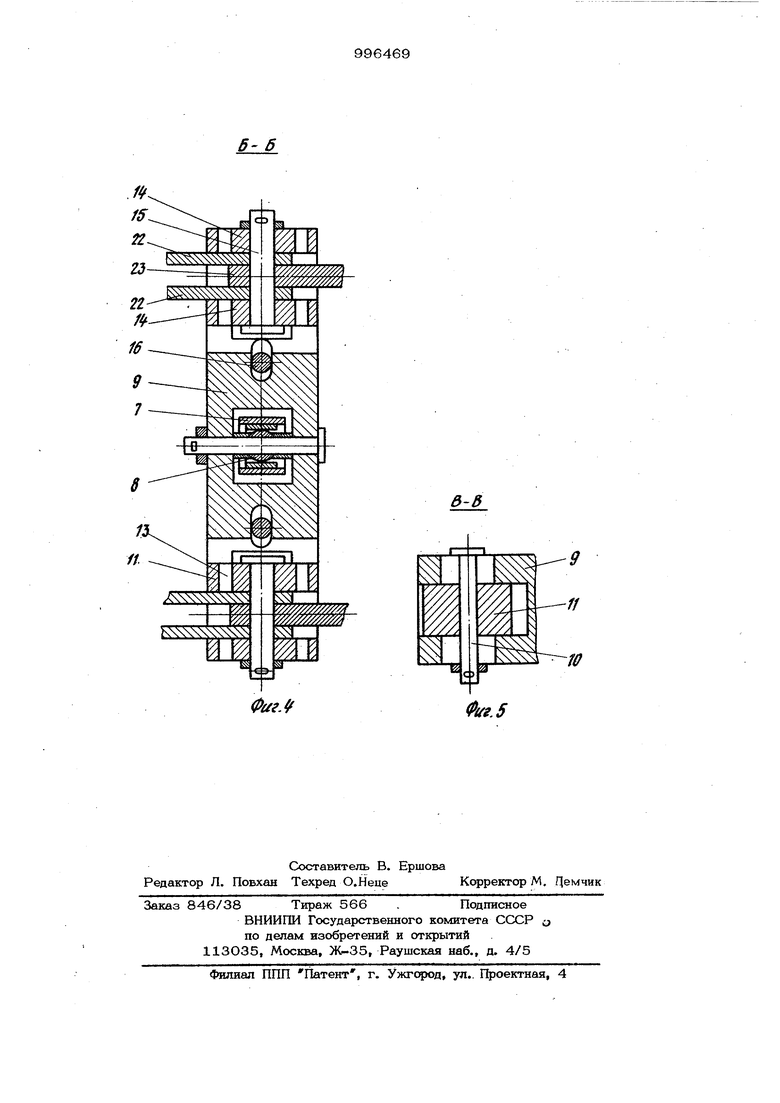

Изобретение относится к термической обработке металлов и предназначается преимущественно для отпуска огнерезных кромок длиной более 1 м из высоколеп рованной толстолистовой (20-1ОО мм) стали.-. . Известно устройство для электроко тактного нагрева кромок толстопистовых металлических изделий, содержащее токоподводы с контактными прижимами зажимной механизм с элементами самоустановки контактных прижимов, уставов ленных с равномерным шагом по перимех ру сектора, высота которого равна 1/4 расстояния между крайними контактами, а элемент самоустановкн выполнен в вид сферического шарнира Cll Недостатком устройства является невозможность использования его для нагрева длинномерных (более 1 м) кромок, ограниченность контактной зоны, составляоошая мм, .что обусловлено дугообразным расположением . контактов. При увеличении протяжецнооти увеличивается длина линий тока между соответствующими парами контактов, что приводит к неоправданному повышению расхода электроэнергии иэ-за нагрева значительной массы металла, размешенной за пределами зоны термического влияния огневой резки. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для отпуска кромок металлических листов токами высокой частоты. Устройство содержит основание и установленную на нем колесйую 1шатфор му, на которой в нсшравляюишх устано лен ползун, жестко связанный со штоком пневмоцилиндра, шарнирно закреплшшым на неподвижном кронштейне. На ОСНОВЕ НИИ устройства завреплш ступенчатый копир и регулируемый упор, а На плат форме установлен захватный механизм в виде жестко закрепленного кронште на с шарнирно закрепленными двумя рычагами, несущими жесткую балку с контактами. Контакты размешены рав номерно. При этом расстояние между прилежашзл па друг к другу контактами конструктивно oпp9 enяeгcя размерами контактодержатблей, а каждая группа из 5-7 контактов (единичный модуль) снабжена индивидуальным токоподводом, подключенным к источнику высокочастотного напряжения. Набор соответствующего количества единичных модулей обеспечивает равномерный нагрев кромки любой протяженности ( м). Рычаги несуаЬие контакты, посредством шатунов шарнирно связаны с ползуном. На платформе на равном расстоянии от плоскооти ксяшра и плоскости ползуна закреплена ось Т-образного качающегося рычага. Рычаг снабжен роликакш, взаимодействующими, с копиром и с плоскостью ползуна. На платформе также установлен регулируемый ограничительный упор С2 3 Недостатком данного устройства является то, что при использовании известного устройства для нагрева огнерезных кромок штампованного топстолистового {20-1ОО мм) изделия, искривленного в вертикальной плоскости, в случае малой кривизны кромки (в пределах рабочего хода пружины подпружиненных контактов) может возникнуть неравномерное распределение усилий контактного нажатия, а в случае большой кривизны (в пределах толщины листа) - вообще не осуществится захват детали, так как ползун жестко связан со штоком шшинд- ра| а балка, на которой закреплены контакты, жесткая по всей длине. Кроме того, не обеспечивается постоянство усилия контактного нажатия, так как оно зависит лишь от толщины обрабатываемого изделия и хода штока шшиндра. При значительных колебаниях толщины изделия в пределах допусков усилие контактного сжатия может меняться в зна чительных пределах, что вызывает неста бильность режима нагрева, а в некоторы случаях и привести к аварийным ситуаци Таким образом, недостатком известного устройства являются ограниченные технологические возможности, так как не обеспечивается качественный нагрев про тяженных огнерезных кромок сложной конфигурации в вертикальной плоскости с искривлением в пределах толщины лио та, а также кромок различной толщины по длине листа. Целью изобретения является расщнрение технологических возможностей устро ства. 9 694 Указанная цель достигается тем, что устройство для нагрева кромок листовых металлических изделий, содержащее колесную платформу, ползун со штоком пневмошшиндра, установленный на шшт форме, шатуна и захватные рычаги, на рабочей поверхности которых установлены балки с подпружиненными контактами и токоподводами, снабжено дополнительной парой шатунов с захватными рычагами с жесткими упорами, расположенными на каждой балке по линии, иараллельноя линии подпружиненных контактов, ползун выполнен в виде кс омысла, закрепленного на штоке пневмоцилиндра посредством шарнира и связанного кинематически с шатунами и захватными рычагами, на рабочей поверхности одной пары которых выполнены пазы, при этом балки выполнены из упругого материала, а соединение их с одной парой рычагов выполнено в виде шарниров, а с другой парой с возможностью свободного перемещения в пазах, причем высота упоров меньше высоты контактов на величину рабочего хода пружины контакта. Кроме того, ксфомысло связано с Шатунами посредством шарнирно установленных на концах коромысла серег с Прямоугольными пазами и размещенными в них осями, на которых шарнирно закреплены шатуны. На фиг. 1 изображено устройство общий вид; на фиг. 2 - то же, вид сверху; фиг. 3 - вид А на фиг. 1; фиг. 4 разрез Б-Б на фиг. 2; фнг. 5 - разрез В-В на фиг. 1. Устройство для нагрева кромок листовых металлических изделий содержит основание 1, на котсфом установлена колесная платформа 2. На основании 1 установлены упор 3, ступенчатый копир 4 и кронштейн 5, на котором шарнирно смонтирован пневмопилиндр 6. Шток пневмоцилиндра 6 через серьгу 7 связан посредством сферического шарнира 8 с коромыслом 9. На концах коромысла 9 симметрично оси штока гшевмошииндра 6 на осях Ю установлены серьги 11, контактирующие с коромыслом 9 по цилиндрической поверхности 12. В серьге 11 выполнен прямоугольный паз 13, в котором расположены два сухаря 14, связанные общей осью 15. На платформе 2 смонтированы направляющие 16, по которым перемещается коромысло 9 и два кронштейна 17, иа каждом из которых шарнирио установлены нижние рычаги 18 и 19 и верхние рычаги 2О и 21. Одни концы рычагов 18 - 21 связаны с шатунами 22 ти 23 посредством шарнира 24. Шатуны 22 и 23 уотанрвлены между сухарями 14 на оси 15. На других концах рычагов 18 19, 20 и 21 установиены балки 25 и 26, выпопненкые из упругого металла. Балка 25 имеет прямую форму, а балка 26 заполнена выгнутой, причем стрела прогиба ее равна или больше максимальной стрелы прогиба обрабатываемого изде ЛИЯ 27 в пределах его толщины. Одвв конец балки 25 закреплен на рычаге 20 с помошыо шарнира 28, а другой, свободно проходит через паз 29 рычага 21. У балки 26 один конец также {закреплен с помощью шарнира 30 на рычаге 18, а другой свободно проходит через паз 31 рычага 19. На балках 25 и 26 с равным шагом установлены под пружиненные контакты 32 с токоподводами 33, соединенными с источником высокочастотного напряжения (не показа и упсфы 34, высота которых меньше высоты подпружиненньие контактов 32 на величину рабочего хода их пружин сжатия (не показаны). На рычагах 18 и 19 : установлены ограничительные упоры 35. На платформе 2 на оси закреплеи Т-об« разный качающийся рычаг 36, снабже ный роликами 37 и 38. Устройство работает следуюшим о&разом. В исходнсял положении платформа 2 находится в крайнем заднем положении, Т-образный рычаг 36 находится в крайнем верхнем положении.рьтчагн 18-21 раэдвинуты и контакты 32 разомкнуты. Обрабатываемое изделие 26 укладывается на стойке (не показаны). В случае обработки кромки изделия 27, обпадак щей кривизной, изделие 27 укладывается в соответствии со знаком кривизны ниж ней балки 26. Включается пневмоцилиндр 6 и его шток через серьгу 7 и шарнир 8передает усилие пневмоцилиндра 6 коромыслу 9. Но так как Т-образный рычаг 36 остается в крайнем верхнем положении, то он удерживает коромысло 9неподвижным относительно платформы 2 и движение штока пневмоцилинщю 6 передается платформе 2. Платформа 2 начинает перемешаться вперед до упора 3, ролик 38 катится по копиру 4 и рычаги 18 - 21 подводятся к обрабатываемому изделию 27 с нижней и верхней его сторон. В момент остановки платфор мы 2 упором 3 в крайнем переднем я ложении ролик 38 сходит с верхней ппоо кости копира 4 и под действием усилия пневмошигандра 6 коромысло 9 начинает перемешаться по направляющим 16.. При этом от Бзаимодействия коромысла 9 на ролик 37 Т-образный рычаг 36 поворачивается и рЬлшс 38 западает за ступеньку копира 4. Одновременно при д яжении коромысла 9 рычаги 18 - 21 через серьги 11, ось 15, сухари 14, шатуны 22 я 23 Z шарнир 24 начинают сводиться. При сведении рычагов 18 21 контакты 32 касаются поверхности обрабатываемого изделия 27 и затем их пружины сжимаются до касания упо ров 34 с изделием 27, при этом бвлкя 25 и 26 деформируются соответственно кривизне изделия 27 за счёт крепления одного из концов балок 25 И 26 на шарнирах 28 и ЗО и свободного перемещения других концов в пазах 29 и 31 соответствующих рычагов 21 и 19. После полного зажима к жтактами 32 обра- батываемого изделия 27 подается высокочастотное напряжение и происходит нагрев огнерезной кромки изделия 27. После окончания нагрева поступает cm нал на реверс пневмоцвлшздра 6 и ко{х мысло 9 начинает перемещаться в 1файнее заднее положение до тех nqp, пока верхние рычаги 2 О и 21 не дойдут до упоров 35. Иръ этом платформа 2 остается неподвижной, так как ролик 38 Т-образного рычага 36 упирается в ступеньку копира 4. При обратном ходе коромысла 9 рычаги 18, 19, 20 и 21 через шатуны 22, 23 разводятся и контакты 32 размыкаются, освобождая изделие 27. При остановке корсн сысла 9 упорами 35 под действием усилий пневмоцилиндра 6 Т-образный рычаг 36 поворачивается в крайнее верхнее положение, и ролик 38 выходит на верхнюю плоскость копира 4. После выхода ролика 38 на верхнюю поверхность копира 4 дальнейшим ходом штока пневмоцшшн ра 6 платформа 2 возвращается в исходное положение, В дальнейшем цикл по&торяется. В случае большой погрешности толщины изделия 27 по длине нагреваемой кромки зажим изделия 27 производится сначала однс парой рычагов. В результате возможности поворота коромысла 9 на шарнире 8 и скольжения его по цилиндрической поверхности 12 серьги 11, а также пер0«(ещеш1Я сухарей 14 в пазу 13, при дальиейшзл ходе штока цилиндра 6 происходит зажим изделия 27 второй парой рычагов. Выполнение упоров 34 высотой, меньше их высоты контактов 32 на величину рабочего хода их пружин, обеспечивает сжатие всех подпружиненных контактов 32 на одинаковую величину, что позволяет создавать постоянное усилие сжатия изделия 27 независимо от погрешности его толщины Испопьзоваение предлагаемого устройЬтьа для нагрева кромок толстолистовых металлических изделий позволяет осуществить равномерный нагрев кромок листовых изделий, обладающих конструктивной кривизной в вертикальной плоскос ти в пределах толщины листа, а также имеющих колебдрия толщины листа по длине кромки в пределах допусков. Кроме того, использование предлагаемого изобретения взамен полного нагрева изделия в камерных, печах, позволяет в 3-5 раз снизить расход энергии и увеличить производительность труда, а также обеспечить экономию металла за счет устранения припусков на пробы. Формула изобретения 1. Устройство для нагрева кромок листовых металлических изделий, соде1 жащее колесную платформу, ползун со штоком пневмошошндра, установленный на платформе, шатуны и захватные рычаги, на рабочей поверхности которых установлены балки с подпружиненными

У я tf я а иа

т ,,

9 33 1 if о я угпзв 9

11

/ У .

л./ 698 онтактами и токоподводами, отлиающееся тем, что, с целью расширения технологических возможностей, устройство снабжено дополнительной парой шатунов с захватшлми рычагами и жесткими упорами, расположенными на каждой балке по лшпш, параллельной линии подпружиненных контактов, ползун выполнен в виде коромысла, закрепле ного на штоке пневмошошндра посредством шарнира и связанного кинематически с шатунами и захватными рычагами, на рабочей поверхности одной пары которых выполнены пазы, при этом балки выполнены из упругого материала, а соединение их с одной парой рычагов выполнено в виде шарниров и с другой Парой - с возможностью свободного перемещения в пазах, причем высота упоров меньше высоты контактов на величину рабочего хода пружины контакта. 2. Устройство по п. 1, о т л и ч а ющ е е с я тем, что коромысло связано с шатунами посредством шарнирно установленных на концах коромысла серег с прямоугольными пазами и размещенными в них осями, на которых шарнирно закреплены шатуны. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство ССЮР № 707979, кл. С 21 D 1/40, 197О. 2.Авторское свидетельство СССР по заявке № 2923559/22..Ю2, кл. С 21 D 1/40, 1980.

Я

г „„„-..- ff iff а гз 37 ff 7 fit

1 I I-I I I II I I I

ф. / /

tf г k ff 9 Jfjstta a 9t

-1

8

Аа.г

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЛЬТИВАТОР | 1995 |

|

RU2090025C1 |

| Устройство для электроконтактного нагрева кромок плоских изделий | 1980 |

|

SU947202A1 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

| Устройство для закрывания крышек люков железнодорожного полувагона | 1978 |

|

SU766928A1 |

| Способ электроконтактно-индукционного нагрева кромок электропроводного листа | 1983 |

|

SU1173564A1 |

| Устройство для навивки пружин | 1984 |

|

SU1227297A1 |

| Транспортно-складская система | 1986 |

|

SU1370032A1 |

| Промышленный робот | 1988 |

|

SU1604496A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Устройство для маркировки тканевых мешков | 1990 |

|

SU1775330A1 |

биЗА

Фиг.

д-5

Авторы

Даты

1983-02-15—Публикация

1981-07-06—Подача