(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поштучной выдачи деталей | 1981 |

|

SU998087A1 |

| УСТРОЙСТВО ПОВЕРХНОСТНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ АВТОМАТИЧЕСКОЙ ЛИНИИ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2223560C2 |

| АГРЕГАТ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU392173A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для поштучной выдачи деталей | 1979 |

|

SU870065A1 |

| Устройство для поштучной выдачи тонких листовых изделий | 1982 |

|

SU1070102A1 |

| Устройство для поштучной выдачи деталей | 1981 |

|

SU984806A2 |

| Механизм поштучной выдачи деталей | 1979 |

|

SU782985A2 |

| Линия для химической обработки изделий | 1981 |

|

SU998586A1 |

| Загрузочное устройство | 1991 |

|

SU1805004A1 |

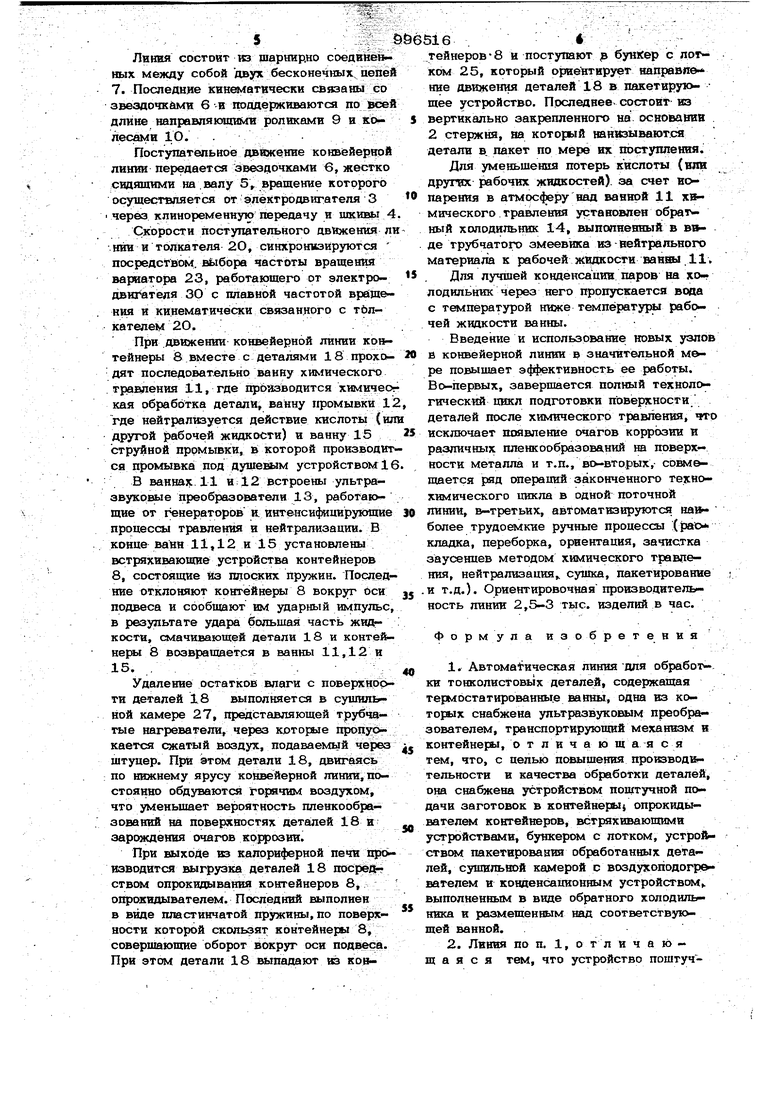

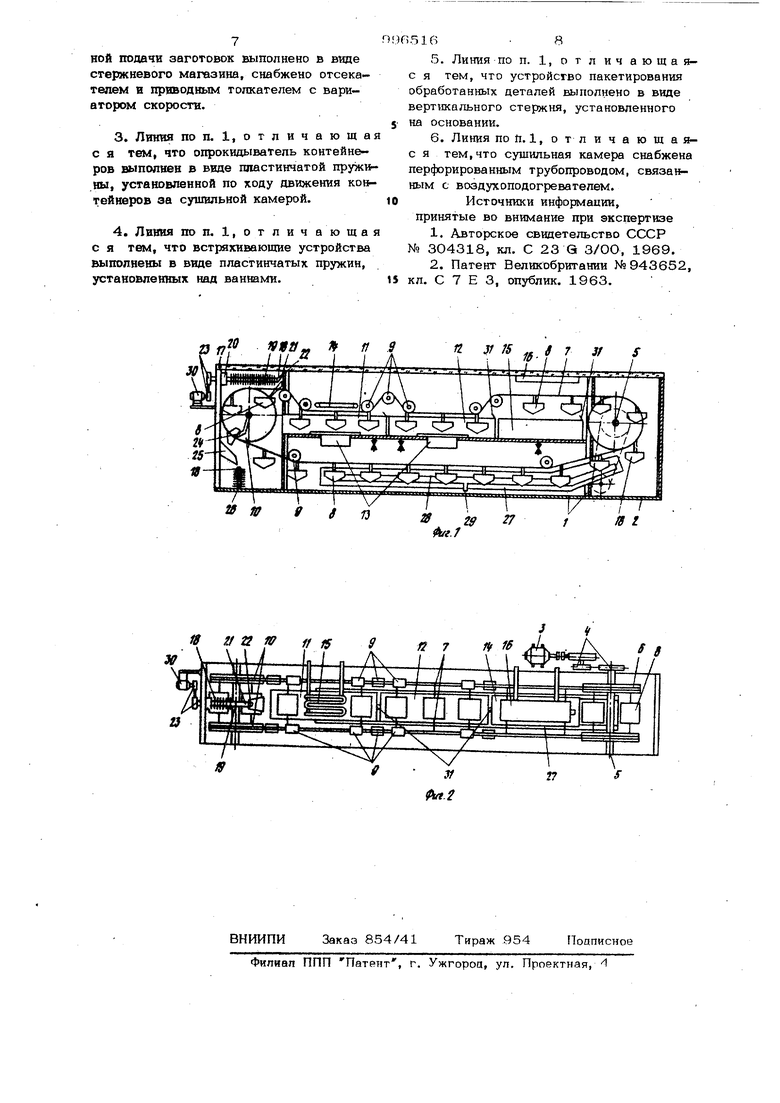

Изобретение относится к автоматизированным конвейерным пиниям, предназначенньгм для механизации и автоматизации технологических процессов в приборостроении, машиностроении и электро технической промышленности, и может быть использовано для химической обработки различных тонколистовых деталей с последовательным выполнением операций по их промывке, сушке и пакетиро ватщ. , Известны механизированные конвейерные линии для химической обработки деталей 1/. Однако подобные линии не автоматизв рованы, не имеют законченного технологи ческого цикла по хшической обработке деталей, загрузка и выгрузка их осущест вляется вручную. Из известных конвейерных линий для химической обработки деталей наиболее близкой к изобретению по технической сущности является конээейерная лвнвя, со держащая две ванны, одна предназначена для химической обработки в кислотах (или их смесях), а вторая - ванна для щелочной нейтрализации химического дей ствия рабочей жидкости первой ванны. Перемещение деталей в линии осуществляется бесконечным конвейером, на котором укреплены контейнеры корзикчатого типа JЭта конвейерная линия имеет низкую производительность, так как отсутствун т автоматизированные загрузка и выгрузка деталей вз контейнеров. Кроме того от сутствуют водная промывка, исключающая пленкообразование на поверхности деталей,скороствая сушка деталей,уменьшающая возможность зарождения очагов коррозии, и пакетирование деталей после сушки, что вызывает необходимость применения ручного груда для межоперационной гаерег борки деталей. Цель изобретения т повыщение про.ю водительврств и качества обработки д&талей. Поставленная цель достигается тем, что автоматическая линия для обработки тонколистовых деталей, содержащая терм статированные ванны, одна из которых снабжена ультразвуковым преобразоватьлем, транспортирующий механизм и ко тейнеры, снабжена устройством поштучной подачи заготовок в контейнеры, опрокидывателем контейнеров, встряхивающими устройствами, бункером с лотком, устройстве пакетирования обработанных деталей, сушильной камерой с воздухоподогревателем и конденсационным устройством, выполненным в виде обратного холодильника, и размешенным над соответствующей ванной. Устройство поштучной подачи заготовок выполнено в виде стержневого магаз на, снабжено отсекателем и приводным толкателем с вариатором скорости. Опрокидыватель контейнеров выполнен в виде пластинчатой, пружины, установленной по ходу движения контейнеров за сушильной камерой. Встряхивающие устройства выполнены в виде пластинчатых пружин, установленн ных над ваннами. Устройство пакетирования обработанных деталей выполнено в виде вертикаль ного стержня, установленного на основа.Сушильная камера снабжена перфорированным трубопроводом, связанным с воздухоподогревателем. На фиг. 1 представлена автоматическая линия, общий вид; на фиг. 2 - то же вид сверху. Линия состоит из станины, 1, укрепленной на основании 2. На основании 2 установлен электродвигатель 3, вращающий через шкивы 4 вал 5 с жестко садящими на нем звездочками 6. Последние квиёматически связаны с бесконечны ми цепями 7, между которыми щарнирно на подвесе (не обозначен) закреплены контейнеры 8 корзинчатого типа. Цепи 7 поддерживаются и направляются роликам« 9 и ведомыми колесами 1О. В средней части станииы установлены ванна 11 для химического травления с рабочей жидкостью (кислота шш смесь кислот) и ванна 12 нейтрализации кислот, в дно которых встроены мембранные преобраз. ватепи 13, работающие от ультразвукового генераторе. Над ванной 11 располо жен обратный холодильник 14, выполне ный в виде трубчатого змеевика, а над ванной 15 струйной промывки смонтиров О душевое устройство 16 для долива воы в ванну 15. На станине 1 смонтировано устройсто 17 поштучной автоматической подачи онколистовых деталей 18 в контейнеры . 8. Устройство 17 имеет стержневой маазин19, по которому перемещаются д&тали 18 под действием меяанического толкателя 20. На конце магазина 19 естко установлен отсекатель .21, заостренную передшою грань 22. На грани 22. происходит поштучное разделение деталей. 1.8. Линейная скорость движения, толкателя 20 и вместе с ним де- . талей 18 регулируется вариатором 23. На станине 1 закреплено приспособление 24 в вцде пластинчатой пружины, предназначенное для опрок1здь1вания контейнеров 8 при выгрузке из них деталей 18. Последние поступают в бункер с лотком 25, который, ориентирует направление движения деталей 18 в устройство для . пакетирования-26, представляющее собой закрепленный на основании стержень. В нижнем ярусе конвейерной пинии расположена камера 27 для сушки деталей 18, .снабженная перфорированным трубопроводом 28, через перфорации, которого Пропускается сжатый воздух, подаваемый через штуцер 29. Синхронизация сброса деталей 18 с отсекателя 21 и подача контейнеров 8 под отсекатель 21 осуществляется вариатором 23 посредством плавной регулировки частоты вращения электродвигателя ЗО. Удаление излишков влаги с деталей 18 и устройств 8 выполняется механизмом встряхивания 31, представляющим .собой пластинчатую пружину, укрепленную на борту ванн 11,12 и 15. Автоматическая линия работает следующим образом. При включении электродвигателя ЗО с регулируемой частотой вращения и кинематически связанного через вариатор 23 с устройством 17 для поштучной автоматической подачи деталей 18, начинает перемещаться механический толкатель 2О, который смещает по стержневому магазину 19 детали 18 на отсекатель 21; При этом на рабочей поверхности отсекателя 21оканчивающейся заостренной гранью 22происходит поштучное разделение деталей 18, которые поступают на лоток 24, а с него попадают в контейнеры 8 корзинчатого типа, служащие для переноса деталей 18 по конвейерной линии. Лвшш состоит VB шарнирно соединенных между собой /шух бесконечных, аепей 7.Последние кинематически связаны со звездочкёмн 6 и поддерживаются по всей длине направляющими роликами 9 и ко- TiecaMR 10. Поступательное дв1йжение конвейерной линии передается эвезаочками 6, жестко сидящими на . валу 5 вращение которого осуществляется от электродвигателя 3 Через клиноременную передачу и шкивы 4 Скорости поступательного движения л НИИ и толкателя 2О, синхронизируются посредством. вь1бора частоты вращения вариатора 23, работающего от электродвигателя 30 с плавной частотой вращения и кинематически связанного с тблкателем 20. При движении конвейерной линии контейнеры is вместе с деталями 18 прохсь дят последовательно ванну химического травления 11, где производится химичео кая обработка детали, ванну промывки 1 где нейтрализуется действие кислоты (ил другой рабочей жидкости) и ванну 15 струйной промывки, Bi которой производит ся промывка под душевым устройством 16 В ваннах 11 и 12 Встроены ультразвуковые преобразователи 13, работак щие от генераторов и. инте нснфицирующие процессы травления и нейтрализации. В конце ванн 11,12 и 15 установлены встряхивающие устройства контейнеров 8,состоящие из плоских пружин. Последние отклоняют контейнеры 8 вокруг оси подвеса и сообщают им ударный импульс, в результате удара большая часть жидкости, смачивающей детали 18 и контейпетры 8 возвращается в ванны 11,12 и 15. ,/ : : Удаление остатков влаги с поверхности деталей 18 выполняется в сушильной камере 27, представляющей трубчатые нагреватели, через которые пропускается сжатый воздух, подаваемый через штуцер. При этом детали 18, двигаясь по нижнему ярусу конвейерной линии, постоянно обдуваются горячим воздухом, что уменьщает вероятность пленкообра- зова НИИ на пове жностях 18 и зарождения очагов коррозии. При выходе вз калориферной печи производится выгрузка деталей 18 посредством опрокидывания контейнеров 8, опрокидывателем. Последний выполнен в виде пластинчатой пружины, по поверхности которой скользят контейнеры 8, совершающие оборот вокруг оси подвеса. При этом детали 18 выпадают из ков,тейнеров 8 и поступают р бункер с логком 25, который ориентирует направпе ние движения деталей 18 в пакетирую- щее устройство. Последнее, состоит из вертикально закрепленного на основании 2 стержня, на который нанизывают.ся детали в, пакет по мере их поступления. Для уменьшенва потерь кислоты (или других рабочих жидкостей), за счет иопарения в атмос4 еру над ванирй 11 химического травления установлен обратный ХОЛОДИЛЬНИК 14, выпояневиьтй в трубчатого змеевика из-нейтрального материала к рабочей Ж1одкостиваий 1 11. Для лучшей конденсации паров ва холодильник через него пропускается вода с температурой ниже темпёрату рабочей жидкости ванны. Введение и использование новых узлов в конвейерной линии в значительной м&ре повышает эффективность ее работы. Во-пегфых, завершается полный технологический цикл подготовки пЬверхности деталей после химического травления, что исключает появление очагов коррозии и различных пленкообразований на поверхности металла и т.п., Bcv-вторых, совмещается ряд операций законченного технохимического цикла в одной поточной линии, в-третьих, автоматизируются наиболее трудоемкие ручные процессы ;(рао кладка, переборка, ориентация, зачистка заусенцев методом химического травления, нейтрализация,, сушка, пакетирование и т.д.). Ориентировочная производительность линии 2,5-3 тыс. изделий в час. Формула изобретения 1.Автоматическая линия для обработ-, ки тонколистовых деталей, содержащая термостатированны.е ванны, одна из которых снабжена ультразвуковым преобразователем, транспортирующий механизм и контейнеры, отличаю щ а я с я тем, что, с целью повышения производительности и качества обработки деталей, она снабжена устройством поштучной подачи заготовок в контейнеры опрокидывателям контейнеров, встряхивающими устройствами, бункером с лотком, устройстве пакетирования обработанных деталей, сушильной камерой с воздухоподогревателем и конденсационным устройством выполненным в виде обратного холодильника и размешенным над соответсгвук ей ванной. 2.Линия по п. 1, о т л и ч а ю - а я с я тем, что устройство пощтучной подачи заготовок выполнено в ввде стержневого магазина, снабжено отсекатепем и првводным толкателем с вариатором скорости. 3.Линия по п. 1, отличающая с я тем, что опрокидыватель контейнеров выпопиеи в виде пластинчатой пружины, установленной по ходу движения контейнеров за сушильной камерой. 4.Линия по п. 1, отличающая с я тем, что встряхивающие устройства выполнены в виде пластинчатых пружин, установленных над ваннами. П.)в 5 10 15 51в8 5.Линия по п. 1, огл ичающаяс я тем, что устройство пакетирования обработанных деталей выполнено в виде вертикального стержня, установленного на основании. 6.Линия поП. 1,отличающаяс я тем, что сушильная камера снабжена перфорированным трубопроводом, связанным с воздухоподогревателем. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 304318, кл. С 23 Q З/ОО, 1969. 2.Патент Великобритании №943652, кл. С 7 Е 3, опублик. 1963. 18 г/ 22 Iff 1 IS

Авторы

Даты

1983-02-15—Публикация

1981-07-16—Подача