(5) линия для ХИИИЧЕеКОЙ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования обрабатываемых изделий через ванны с жидкостью | 1989 |

|

SU1715691A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Устройство для гальванохимической обработки длинномерных деталей | 1978 |

|

SU779448A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| Автоматическая линия формования и сушки керамических изделий | 1978 |

|

SU764985A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 1986 |

|

SU1438090A1 |

| Поточная линия для нанесения покрытий на изделия | 1991 |

|

SU1811913A1 |

| Линия производства колбасных изделий | 1978 |

|

SU938884A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU362699A1 |

Изобретение относится к химической обработке деталей и может быть использовано для очистки труб.

Известна линия для химической обработки деталей, содержащая ванны, расположенные по ходу технологического процесса, камеру сушки, подъемно-транспортное устройство, выполненное в виде рамы, на которой установлена тележка горизонтального перемещения с закрепленной ia ней кареткой вертикального перемеьцения, имеющей балку с захватом Cl 3Недостаток линии заключается в .том, что она имеет низкую производительность, так как обеспечивает захват только одной детали определенного типоразмера.

Известна линия для жидкостной обработки деталей, содержащая ванны, ра.сположенные по ходу технологического процесса между позициями загрузки и выгрузки, корзины для деталей и автооператор.

.Установка, работает следующим образом.

В корзину , установленную на позиции загрузки, укла дываются обрабатываемые изделия, включается привод подъема корзин, которые захватами . поднимаются над ваннами горизонтально, дается выдержка времени для слива растворов из труб, затем корзины с трубами перемещаются по ходу процесса на один шаг и опускаются в ванны для обработки, а автооператор возвращается в исходное положение для следующего цикла 23.

Однако на позиции выгрузки корзина с изделиями разгружается вручную и переносится на позицию загрузки для следующего цикла.

Целью изобретения является повышег ние производительности труда.

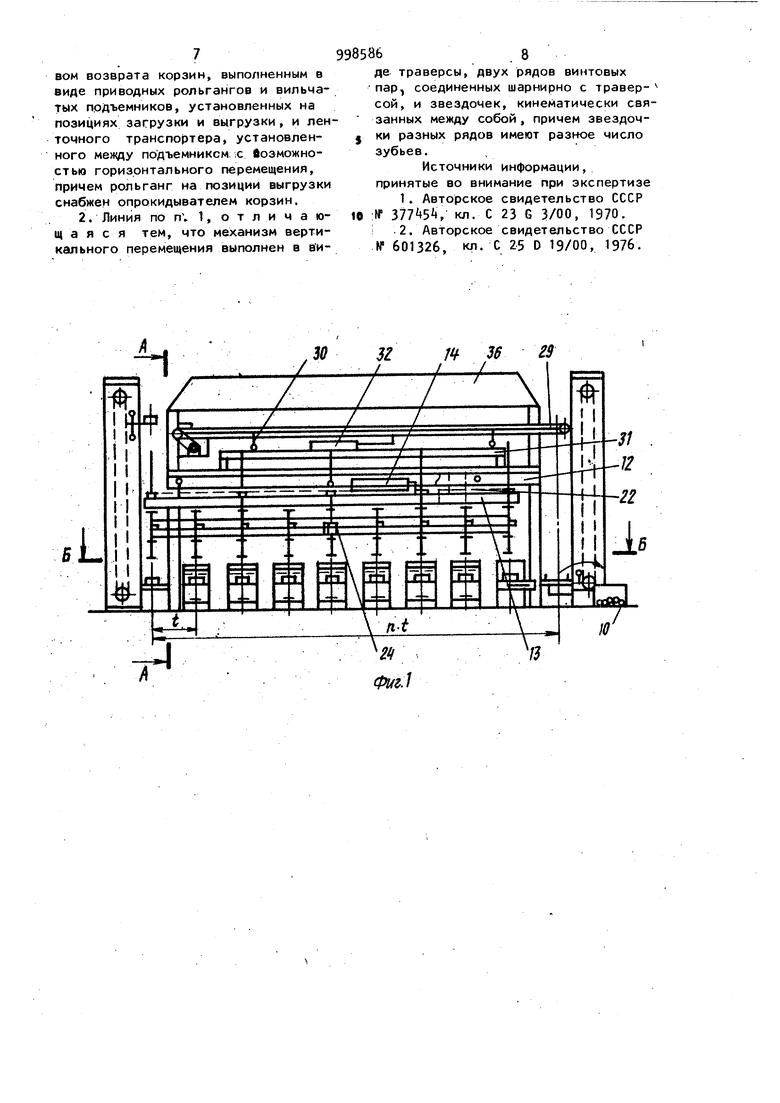

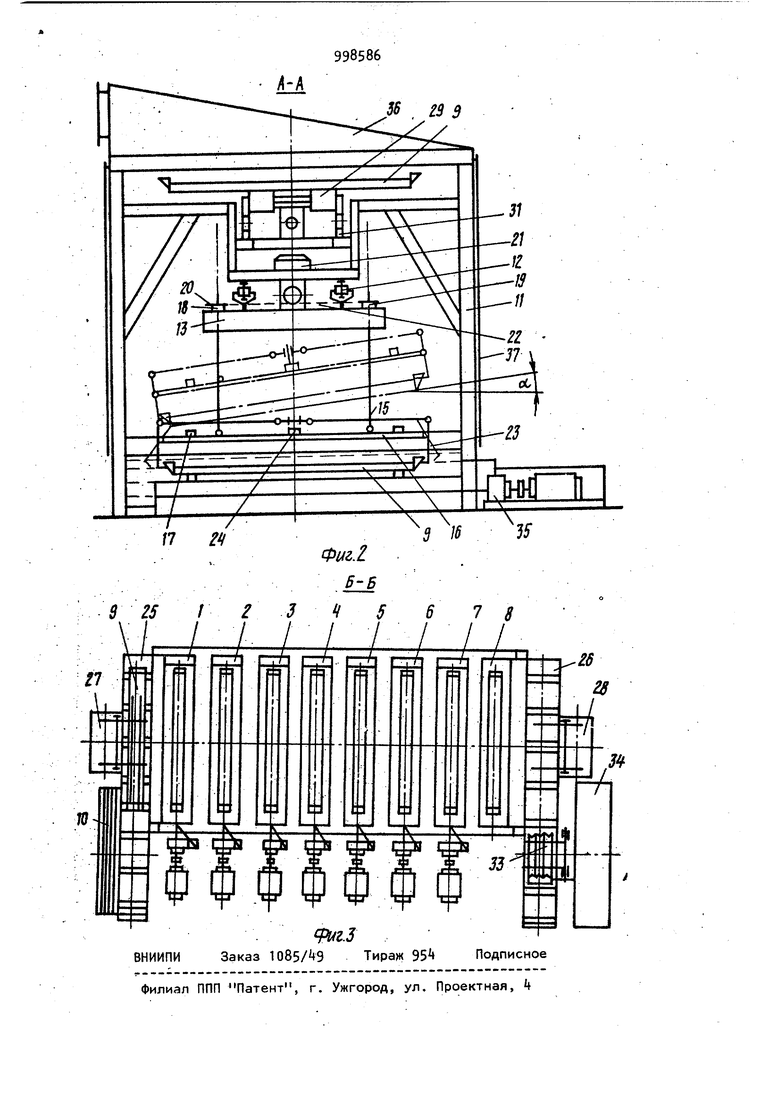

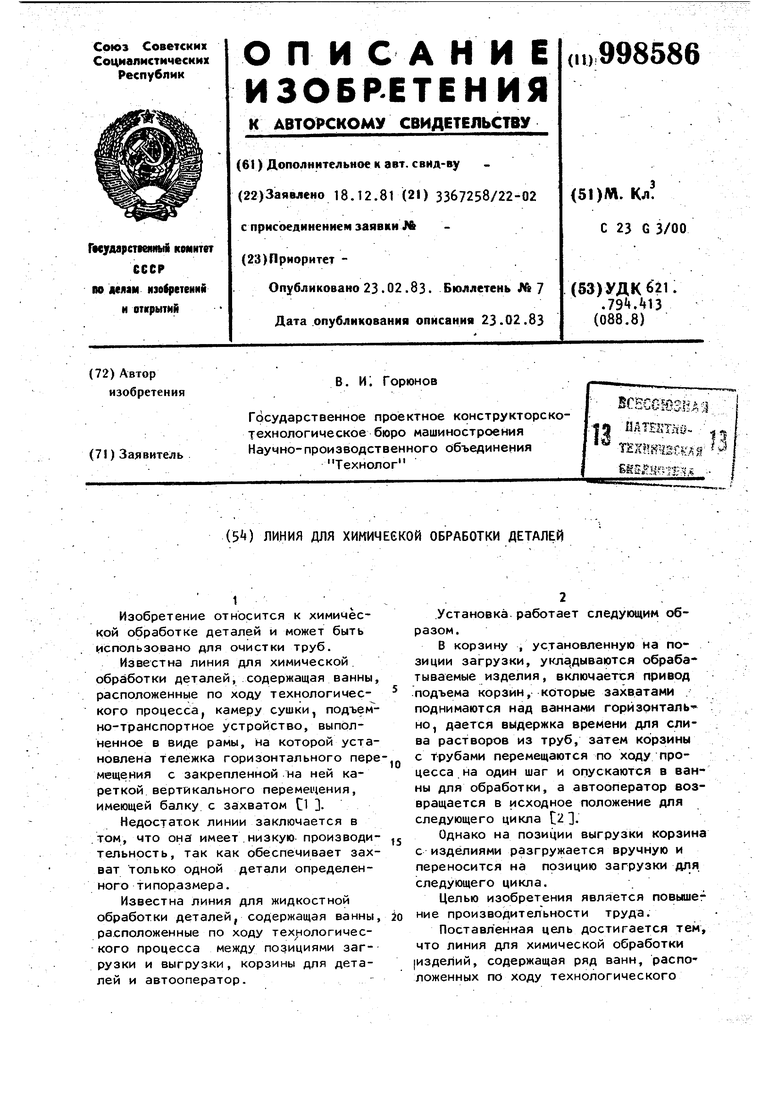

Поставленная цель достигается тем, что линия для химической обработки издеЛий, содержащая ряд ванн, расположенных по ходу технологического процесса корзины и автооператор с механизмом вертикального перемещения, снабжена устройством возврата кор., выполненным в виде приводных рольгангов и вильчатых подъемников, установленнь1Х на позициях загрузки и выгрузки, и ленточного транспортера, установленного между подъемниками с возможностью горизонтального пе|эемещения, причем рольганг на позиции выгчв рузки снабжен опрокидывателем корзин. Причем механизм вертикального пеоемещения выполнен в виде траверсы,дву рядов винтовых пар, соединённых шар нирно с траверсой, и звездочек, кин магически связанных между собой, пр 1чем звездочки разных рядов имеют ра ное число зубьев. На фиг. 1 изображена линия, общи вид; на фиг. 2 - сечение А-А на фиг. на фиг.. 3 сечение Б-Б нафиг. 1. Линия содержит ванны 1-7 располо женные между позициями загрузки и вы рузки и камеру 8 сушки, перфорирован ные корзинки 9 под обрабатываемые трубы ТО, автооператрр и устрой-ство возврата корзин . Автооператор выполнен в виде рамы 11, на направляющих 12 которой установлена тележка 13 с цилиндром 1 горизонтального перемещения и смо тированным на ней винтовым механизмом вертикального перемещения, состо ящим из двух рядов винтовых пар. Винты 15 обоих рядов винтовых пар шррнирно соединены с поперечинами 16 траверсы 17, а гайки 18 образован.ы установленными на тележке 13 звез дочками 19 и-20, связанными между собой и приводом 21 цепью 22. Звездочки 19 имеют количество зубьев меньше, чем у звездочек 20. На концах поперечин 16 установлены двуплечие рычаги-захваты 23, одно из плеч которых через систему тяг и рычагов связано с силовым цилиндром 2k их поворота, закрепленным на траверсе 17. Устройство во-зврата корзин состоит из установленных на позициях загрузки.и выгрузки приводных рольгангов 25 и 2б и вильчатых подъемников 27 и 28 с расположенным над тележкой 13 ленточным транспортером 29, перемещаемым возвратно- поступательно на катках 30 между вильчатыми подъемниками по горизонтальным направляющим 31 рамы 11 посредством 998 64 цилиндра 32. Ленточный транспортер 29 имеет длину меньшую расстояния вильчатыми подъемниками 27 и 28. Рабочая поверхность рольганга 2б разделена встроенным в опрокидывателем 33 корзин, рядом с которым установлена тара З.для обработанных труб. Вилки вильмать х подъемников 27 и 28 расположены над приводными рольгангами и отстоят друг от друга на расстоянии большем ширины ленточного транспортера 29. Каждая из ванн 1-7 снабжена насосом 35 и системой рециркуляции раствора. Сверху рама 11 перекрыта вентиляционным зонтом Зб, а боковые ее стороны - съемными остекленными щитами 37. Линия работает следующим образом. В исходном положении тележка 13 находится в крайнем левом положении, траверса 17 с рычагами-захватами 23 в крайнем верхнем положении, ленточный транспортер 29 в крайнем правом положении, вилки вильчатого подъемника 27 в крайнем верхнем положении, вилки вильчатого подъемника 33 в крайнем нижнем положении между роликами приводного рольганга 2б, перфорированная корзина 9, загруженная обрабатываемыми трубами 10, на приводном рольганге 25 в зоне ванн, а незагруженные корзиныо - соответственно в ваннах 1-7, камере 8 сушки,на лентомном транспортере 29 слева и на вилках вильчатого подъемника 27. Нажатием кнопки пульта управления (не показано) линия включается в работу. Вращение от привода 21 цепью 22 передается звездочкам 19 и 20, при этом оба ряда винтов 15 вывинчиваются из резьбовых отверстий звездочек и опускаются совместно с траверсой 17. . В момент достижения траверсой крайнего нижнего положения включается силовой цилиндр 2k, который через систему тяг и рычагов поворачивает рычаги-захваты 23 на поперечинах 1б, и они осуществляют захват перфорированных корзин. После этого вращение привода 21 переключается на противоположное и осуществляется подъем перфорированных корзин. Благодаря тому, что винты 15 винтового механизма подъема с попе; ренинами 16 траверсы 17 соединены шарнирно, а каждая из звездочек 19 одного ряда винтов имеет число зу-. меньше числа зубьев звездочек 20 другого их ряда, перемещение винтов последнего осуществляетсяс меньшей скоростью и перфорированные корзины поднимаются с наклоном к горизонтали на угол oi, максимальное ,значение которого достигается в край нем верхнем положении. Наклон перфорированных корзин в процессе подъема обеспечивает более полный слив с них и из обрабатываемых труб растворов ванн, а это предотвращает перенос части раствора из одной ванны в лругую. По окончании подъема траверса 17 с перфорированными корзинами перемещается тележкой 13 по направляющим 12 рамы 11 на ход цилиндра 1 горизонтального перемещения вправо, после чего происходит опускание перфори рованных корзин в ванны 1-7, камеру 8 сушки и на приводной рольганг 2б, рычаги-захваты 23 поворачиваются, ос вобождая корзины и поднимаются вверх Далее включается подъемник 27, до тавляющий незагруженную перфорирован ную корзину из верхнего положения на приводной рольганг 25 в зону ванн, затем одновременно включаются оба приводных рольганга 25 и 2б, перемещая перфорированные корзины соответственно в зону загрузки и зону выгрузки. В зоне выгрузки перфорированная корзина захватывается опрокидывателем 33 и переворачивается над тарой Затем опрокидыватель вместе с корзиной возвращается в прежнее поло жение и освобождает ее. Одновременно с выгрузкой включается цилиндр 32, перемещающий ленточный транспортер 29 на катках 30 по горизонтальным направляющим 31 рамы 11 в крайнее левое положение, а вилки вильчатого подъемника 27, возвращаясь в верхнее исходное положение , снимают расположенную на левой стороне ленточного транспортера незагруженную корзину и поднимают ее над ним. Траверса 17 с захватами 23 , тележко 13 по направляющим 12 цилиндром 14 возвращается в край нее левое исходное положение. Включа ется приводной рольганг 2б, перемещает корзину из зоны опрокидывате-, ля 33 в зону ванн, откуда вилки подъ 6 емника 28 поднимают ее в крайнее верхнее положение, после чего ленточный транспортер 29 цилиндром 32 перемещается в крайнее правое положение. Затем вилки подъемника 28 совершают . ход в нижнее исходное положение, ос тавляя корзину на ленточном транспортере, который транспортирует ее на свою левую сторону (исходное положение) и отключается. . На позиции загрузки в перфорированную корзину 9 укладывается следующая партия труб 10, подлежащих обработке, и включением приводного рольганга 25 она перемещается в зону ванн - исходное положение. Перфорированные корзины выдерживаются в ваннах 1-7 и камере 8 сушки необходимое технологическое время, после чего реле времени включает следующий цикл работы,и т.д. Таким образом, автооператор захватывает перфорированные корзины 9 с трубами 10 и подает их последовательно на обработку в ванны обезжирива- . ния, горячей промывки, тепловой промывки, травления, холодной промывки, ультразвуковой обработки и пассивирования и камеру сушки. В процессе работы линии насосами 35 осуществляется рециркуляция растворов ванн 1-7, а ,выделяющиеся пары растворовудаляются через зонт 36, Применение линии дает возможность улучшить условия труда обслуживающего персонала, так как исключаются ручные операции по разгрузке корзин линии. Кроме этого, за счет разности скоростей подъема захватов автооператора улучшается слив рабочих жидкостей с деталей, что предотвращает их перенос из.одной ванны в другую и, таким образом, уве личивается срок годности каждой рабочей жидкости. Экономический эффект от внедрения изобретения составит 22 тыс. руб в од. . . . Формула изобретени1в 1. Линия для химической обработки изделий, содержащая ряд ванн, расположенных по ходу технологического процесса корзины и автооператор с механизмом вертикального перемещения ,отличающаясятем, что, с целью повышения производительности труда, она снабжена устройст-BOM возврата корзин, выполненным в виде приводных рольгангов и вильчатых подъемников, установленных на позициях загрузки и выгрузки, и лен точного транспортера, установленного между подъемником; ;с возможностью горизонтального перемещения, причем рольганг на позиции выгрузки снабжен опрокидывателем корзин. 2. Линия по nV 1, отличающ а я с я тем, что механизм вертикального перемещения выполнен в в°и6.8 де траверсы, двух рядов винтовых пар, соединенных шарнирно с траверсой, и звездочек, кинематически связанных между собой, причем звездочки разных рядов имеют разное число зубьев. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кл. С 23 G 3/00, 1970. 2. Авторское свидетельство СССР № 601326, кл. С 25 D 19/00, 1976.

Авторы

Даты

1983-02-23—Публикация

1981-12-18—Подача