Изобретение относится к машиностроению и может быть использовано при загрузке деталей в роторно-конвейерные линии.

Цель изобретения - расширение технологических возможностей загрузочного устройства путем ориентирования деталей в виде фланца со стержнем.

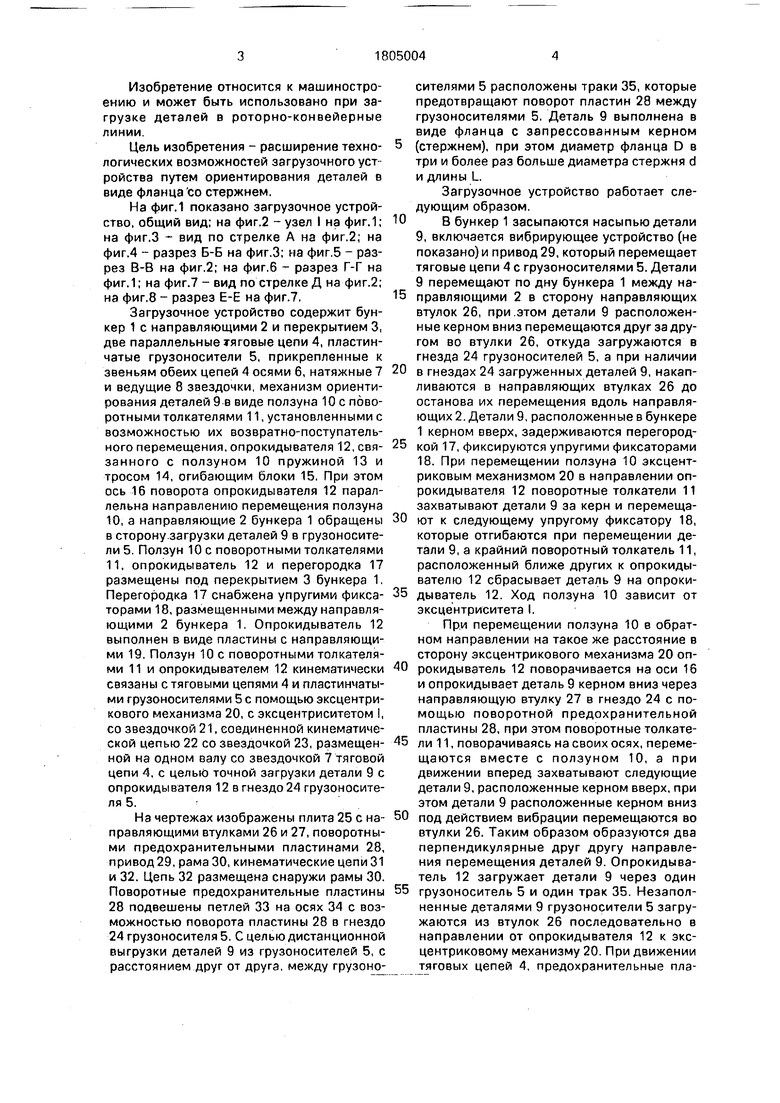

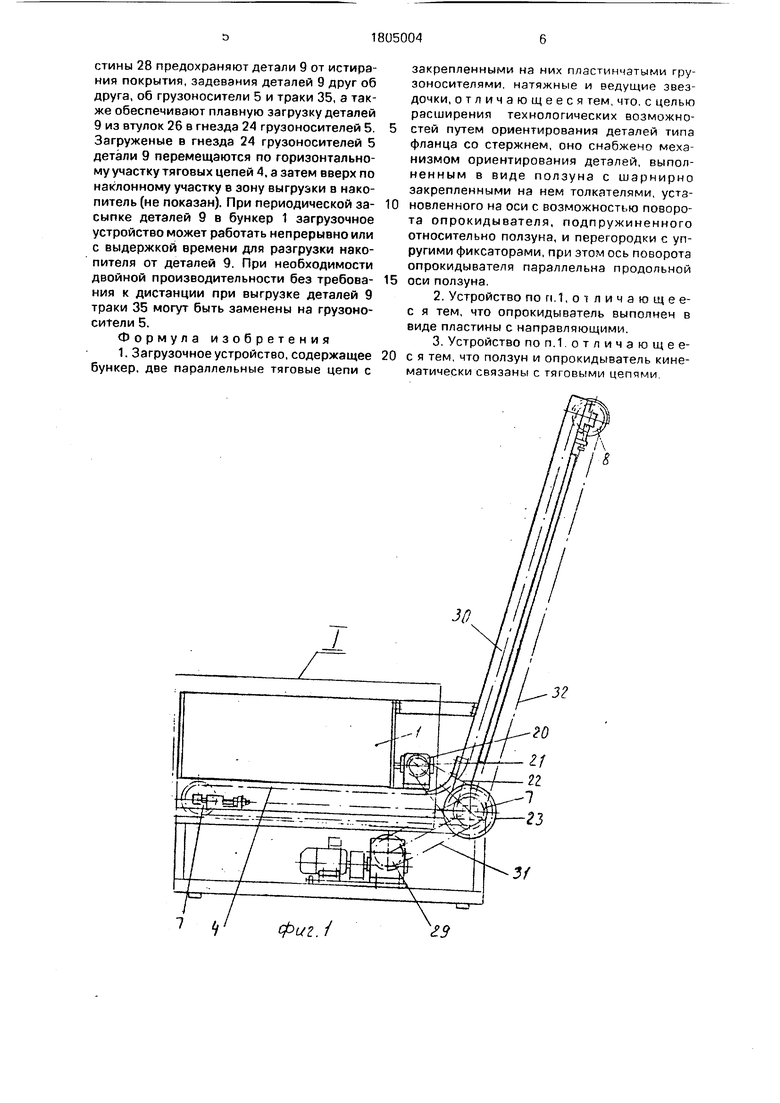

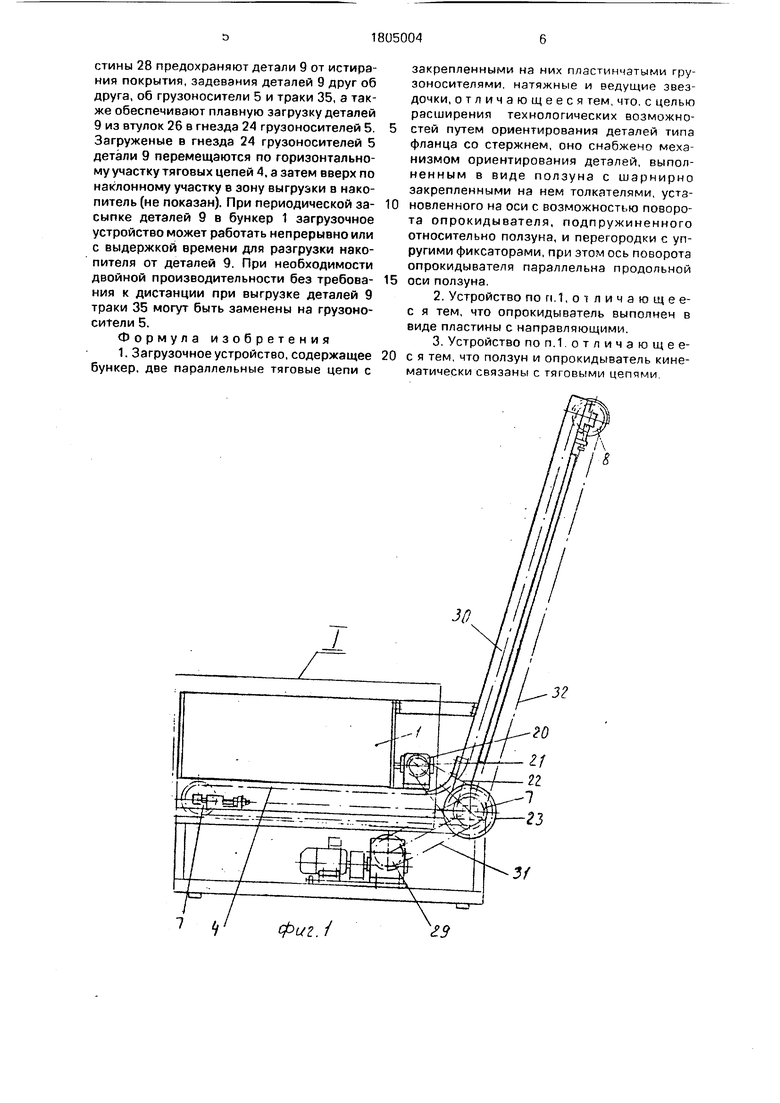

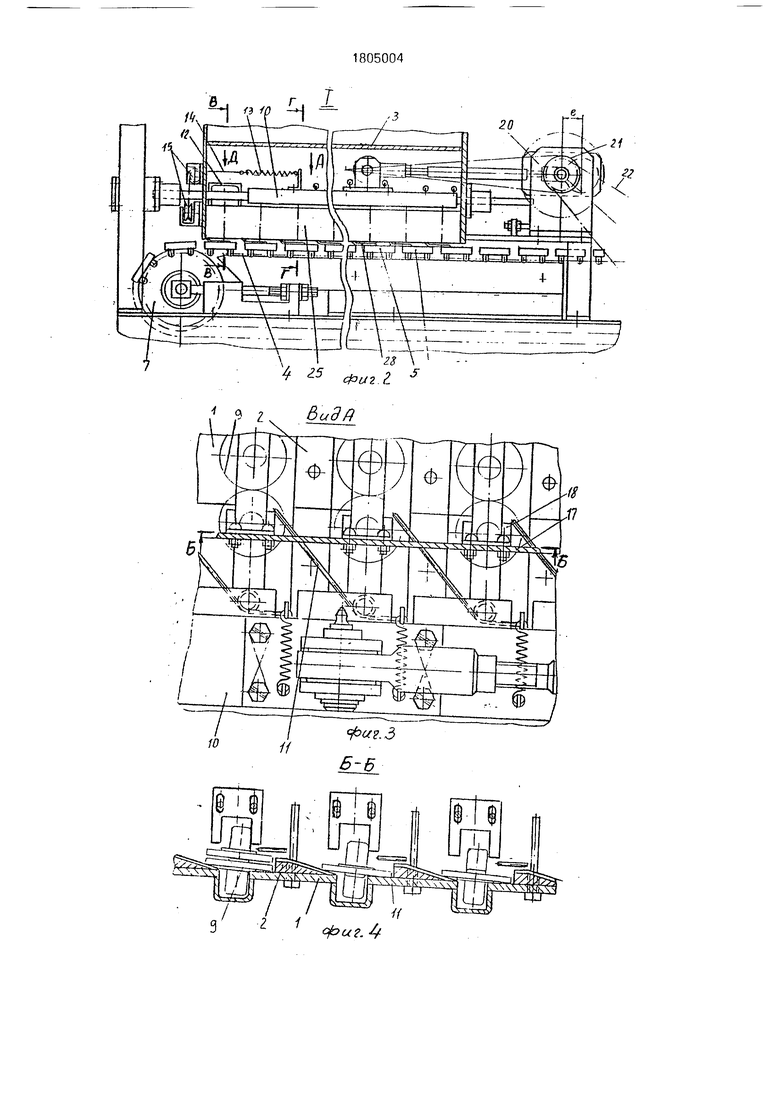

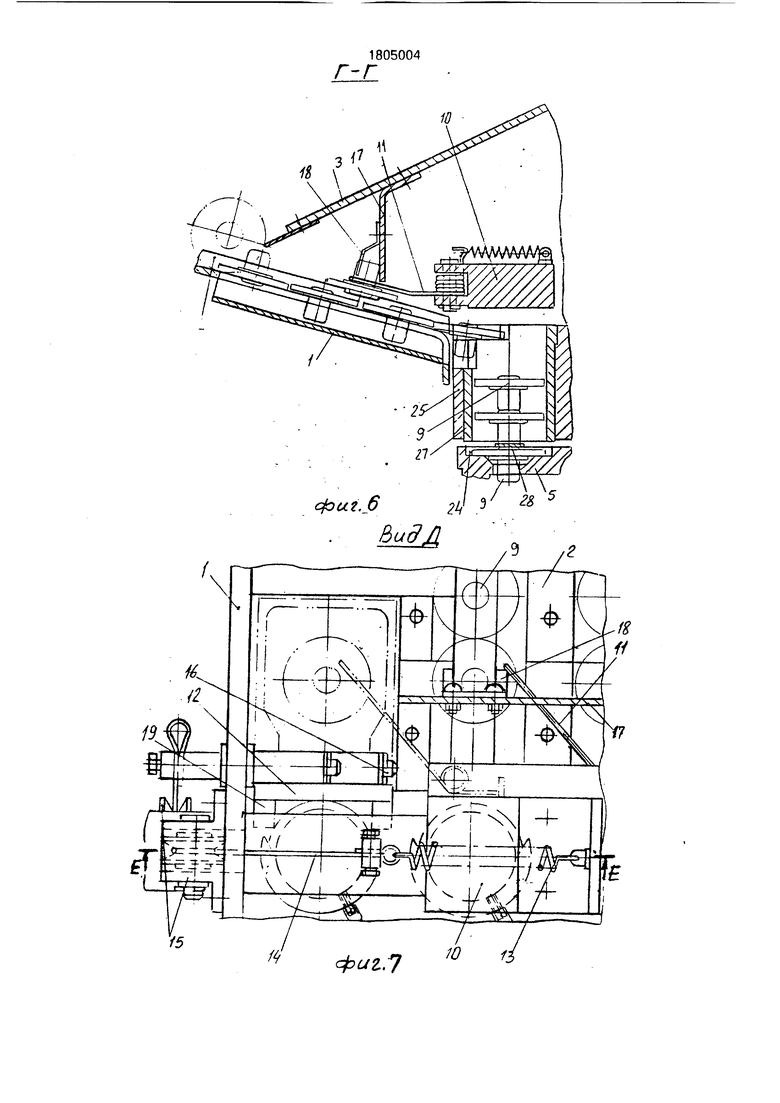

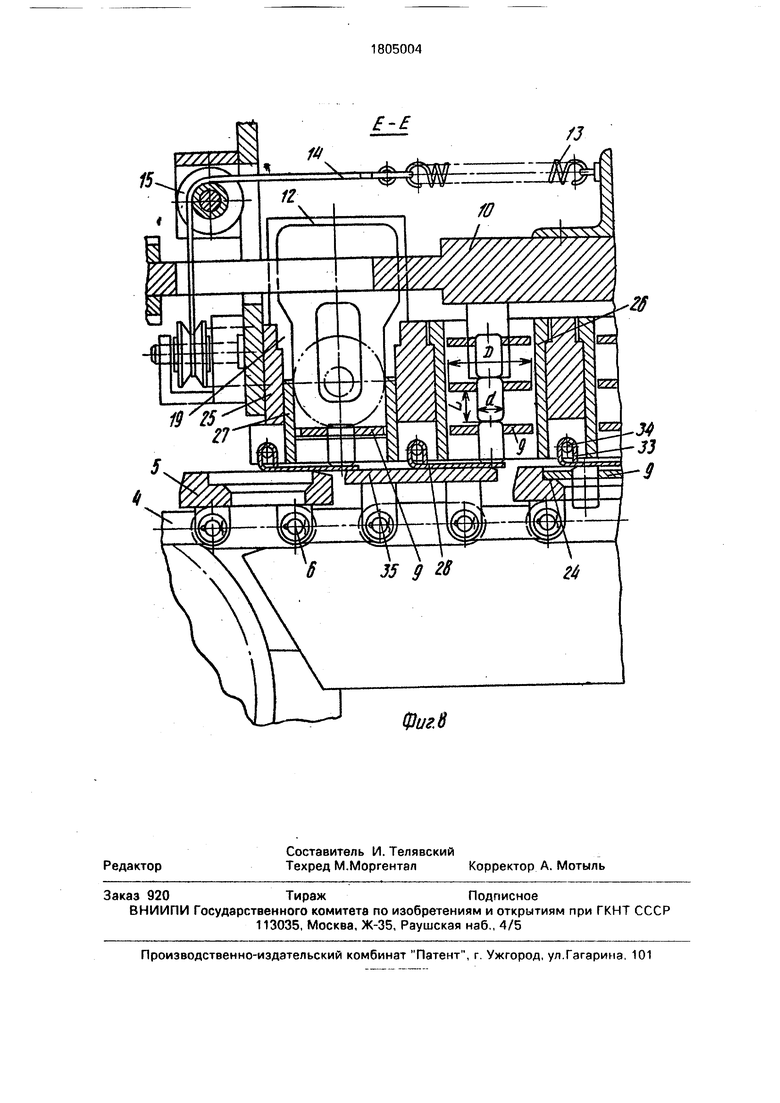

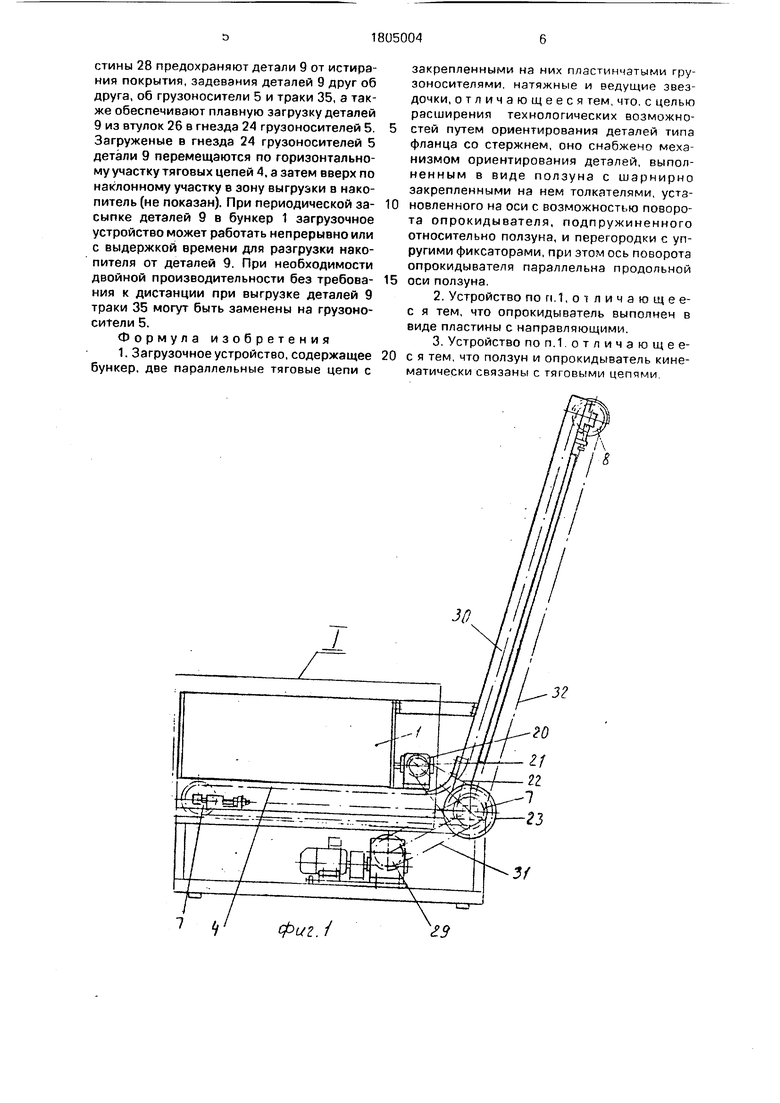

На фиг. 1 показано загрузочное устройство, общий вид; на фиг.2 -узел I на фиг.1; на фиг.З - вид по стрелке А на фиг.2; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - разрез В-В на фиг.2; на фиг.6 - разрез Г-Г на фиг.1; на фиг.7 - вид по стрелке Д на фиг.2; на фиг.8 - разрез Е-Е на фиг.7.

Загрузочное устройство содержит бункер 1 с направляющими 2 и перекрытием 3, две параллельные тяговые цепи 4, пластинчатые грузоносители 5. прикрепленные к звеньям обеих цепей 4 осями 6, натяжные 7 и ведущие 8 звездочки, механизм ориентирования деталей 9 в виде ползуна 10 с поворотными толкателями 11, установленными с возможностью их возвратно-поступательного перемещения, опрокидывателя 12, связанного с ползуном 10 пружиной 13 и тросом 14, огибающим блоки 15. При этом ось 16 поворота опрокидывателя 12 параллельна направлению перемещения ползуна

10. а направляющие 2 бункера 1 обращены в сторону .загрузки деталей 9 в грузоносители 5. Ползун 10с поворотными толкателями

11. опрокидыватель 12 и перегородка 17 размещены под перекрытием 3 бункера 1. Перегородка 17 снабжена упругими фиксаторами 18, размещенными между направляющими 2 бункера 1. Опрокидыватель 12 выполнен в виде пластины с направляющими 19. Ползун 10 с поворотными толкателями 11 и опрокидывателем 12 кинематически связаны с тяговыми цепями 4 и пластинчатыми грузоносителями 5 с помощью эксцентрикового механизма 20, с эксцентриситетом I, со звездочкой 21, соединенной кинематической цепью 22 со звездочкой 23, размещенной на одном валу со звездочкой 7 тяговой цепи 4, с целью точной загрузки детали 9 с опрокидывателя 12 в гнездо 24 грузоносите- ля 5.

На чертежах изображены плита 25 с направляющими втулками 26 и 27, поворотными предохранительными пластинами 28, привод 29, рама 30, кинематические цепи 31 и 32. Цепь 32 размещена снаружи рамы 30. Поворотные предохранительные пластины 28 подвешены петлей 33 на осях 34 с возможностью поворота пластины 28 в гнездо 24 груэоносителяб, С целью дистанционной выгрузки деталей 9 из грузоносителей 5, с расстоянием друг от друга, между грузоносителями 5 расположены траки 35, которые предотвращают поворот пластин 28 между грузоносителями 5. Деталь 9 выполнена в виде фланца с запрессованным керном

(стержнем), при этом диаметр фланца D в три и более раз больше диаметра стержня d и длины L

Загрузочное устройство работает следующим образом.

0 в бункер 1 засыпаются насыпью детали 9, включается вибрирующее устройство (не показано) и привод 29, который перемещает тяговые цепи 4 с грузоносителями 5. Детали 9 перемещают по дну бункера 1 между на5 правляющими 2 в сторону направляющих втулок 26, при .этом детали 9 расположенные керном вниз перемещаются друг за другом во втулки 26, откуда загружаются в гнезда 24 грузоносителей 5, а при наличии

0 в гнездах 24 загруженных деталей 9, накапливаются в направляющих втулках 26 до останова их перемещения вдоль направляющих 2. Детали 9, расположенные в бункере 1 керном вверх, задерживаются перегород5 кой 17, фиксируются упругими фиксаторами 18. При перемещении ползуна 10 эксцентриковым механизмом 20 в направлении опрокидывателя 12 поворотные толкатели 11 захватывают детали 9 за керн и перемеща0 ют к следующему упругому фиксатору 18, которые отгибаются при перемещении детали 9, а крайний поворотный толкатель 11, расположенный ближе других к опрокидывателю 12 сбрасывает деталь 9 на опроки5 дыватель 12, Ход ползуна 10 зависит от эксцентриситета I.

При перемещении ползуна 10 в обратном направлении на такое же расстояние в сторону эксцентрикового механизма 20 оп0 рокидыватель 12 поворачивается на оси 16 и опрокидывает деталь 9 керном вниз через направляющую втулку 27 в гнездо 24 с помощью поворотной предохранительной пластины 28, при этом поворотные толкате5 ли 11, поворачиваясь на своих осях, переме- щаются вместе с ползуном 10, а при движении вперед захватывают следующие детали 9, расположенные керном вверх, при этом детали 9 расположенные керном вниз

.0 под действием вибрации перемещаются во втулки 26. Таким образом образуются два перпендикулярные друг другу направления перемещения деталей 9. Опрокидыватель 12 загружает детали 9 через один

5 грузоноситель 5 и один трак 35. Незаполненные деталями 9 грузоносители 5 загружаются из втулок 26 последовательно в направлении от опрокидывателя 12 к эксцентриковому механизму 20. При движении тяговых цепей 4, предохранительные пла3 2 . фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод перемещения | 1990 |

|

SU1805001A1 |

| Загрузочное устройство | 1991 |

|

SU1805003A1 |

| Загрузочное устройство | 1991 |

|

SU1794628A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Подающее устройство | 1981 |

|

SU1039828A1 |

| Элеватор для транспортирования штучных грузов | 1980 |

|

SU905159A1 |

| Устройство для перемещения груза | 1981 |

|

SU1020318A2 |

| Устройство для ориентирования деталей | 1972 |

|

SU438518A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

Использование: загрузка деталей в ро- торно-конвейерные линии. Сущность изобретения: устройство содержит бункер 1, две тяговые цепи с грузоносителями 5 и механизм ориентирования деталей 9, выполненный в виде ползуна 10 с поворотными толкателями 11, опрокидывателя 12 в виде пластины с направляющими 19 и перегородки 17 с упругими фиксаторами 18. Ползун 10 и опрокидыватель 12 кинематически связаны с тяговыми цепями. Детали 9 между направляющими 2 перемещаются в сторону направляющих втулок. Детали, расположенные стержнем вниз, перемещаются через направляющие втулки в гнезда 24 грузо- носителей 5, а детали со стержнем вверх задерживаются перегородкой 17, фиксируются упругими.фиксаторами 18 и переносятся толкателями 11 к опрокидывателю 12, который при повороте разворачивает деталь стержнем вниз в направляющую втулку. 2 з.п.ф-лы, 8 ил. 6-8

| Устройство для разделения металлических порошков | 1960 |

|

SU135743A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-03-30—Публикация

1991-03-26—Подача