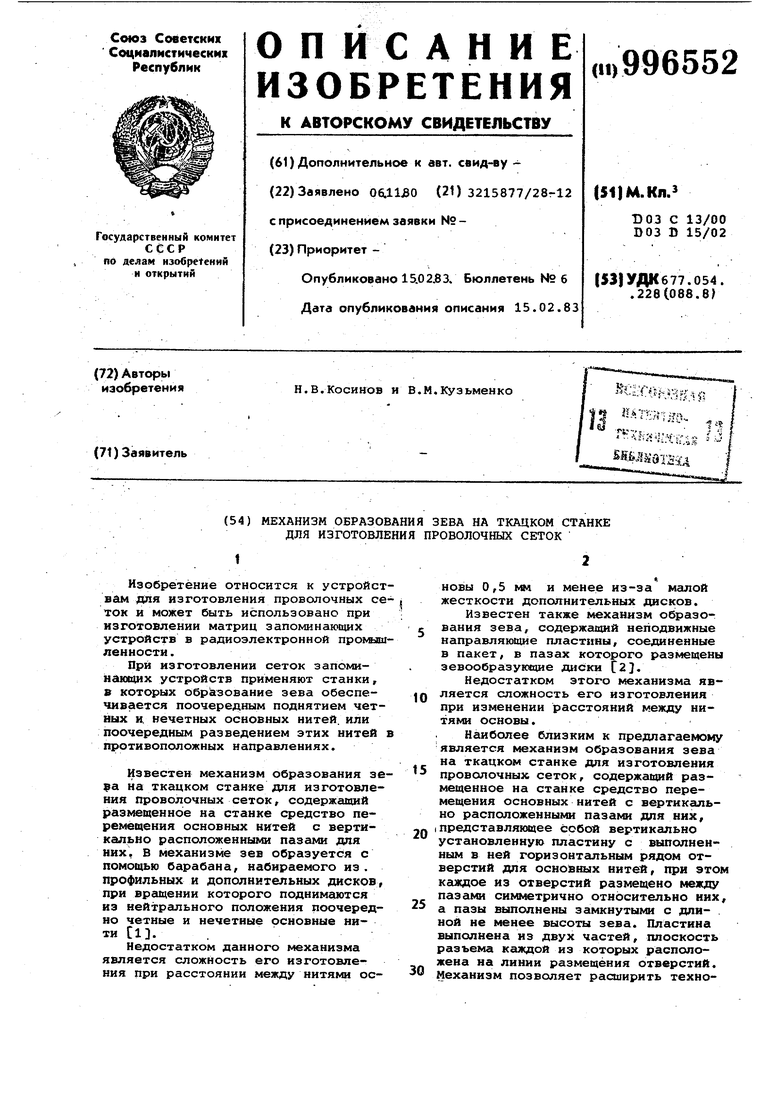

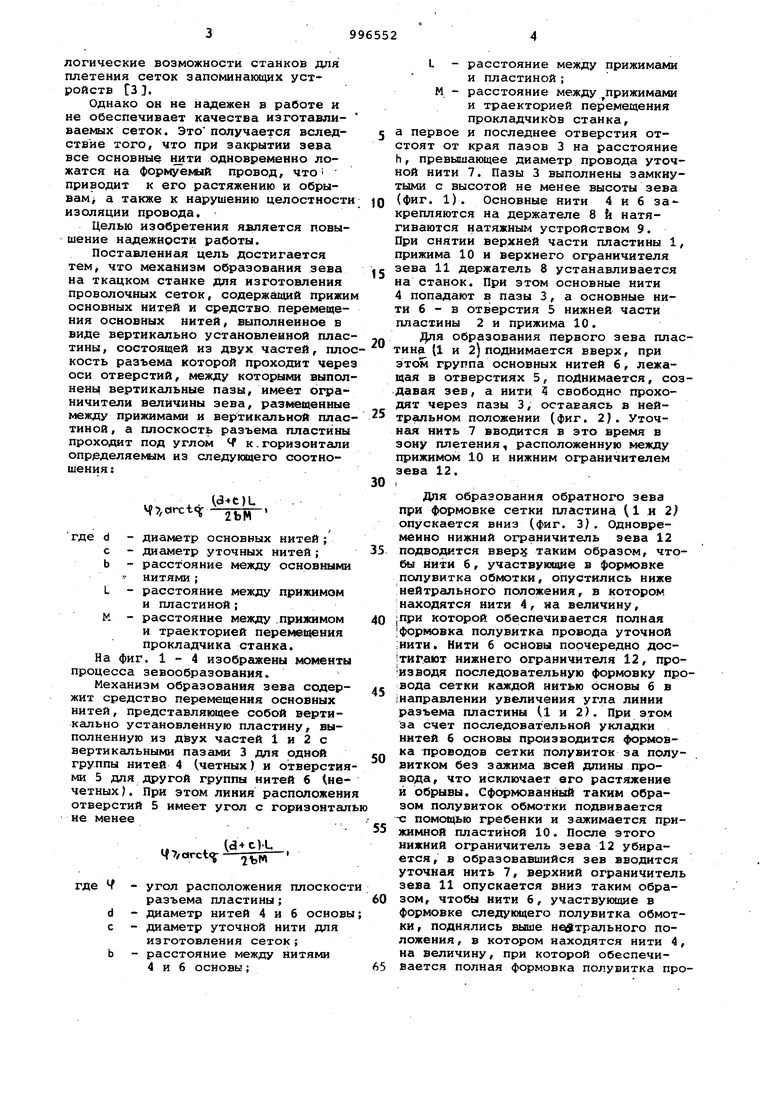

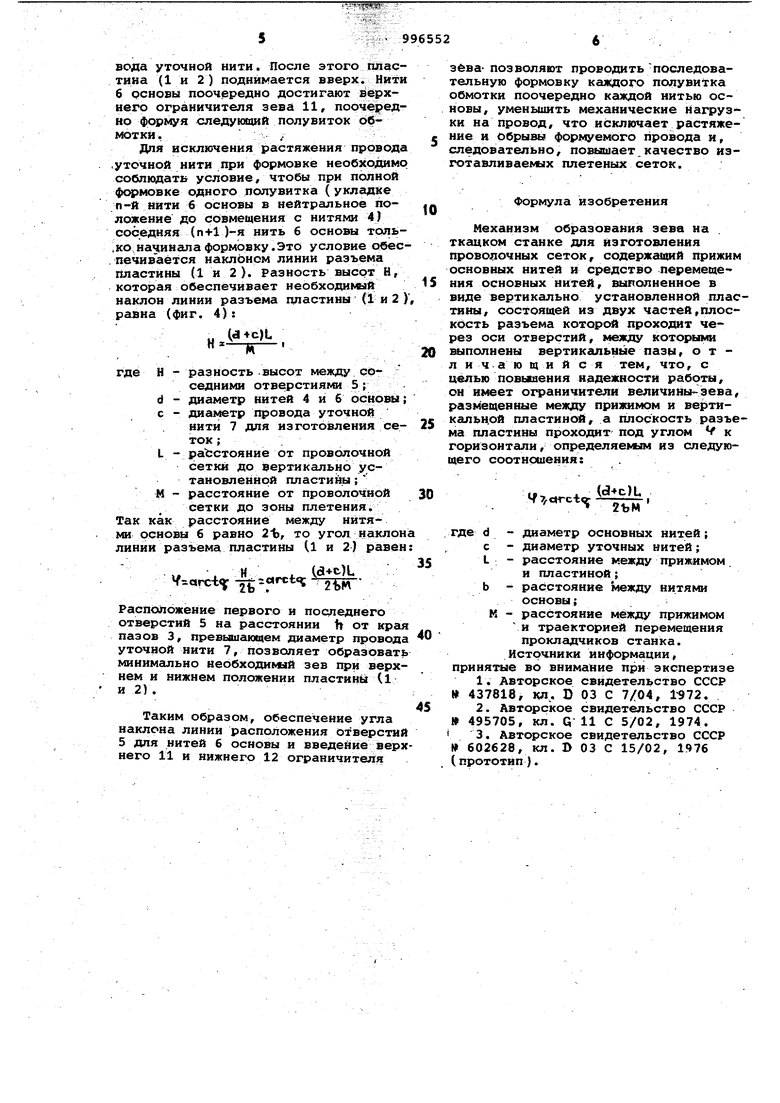

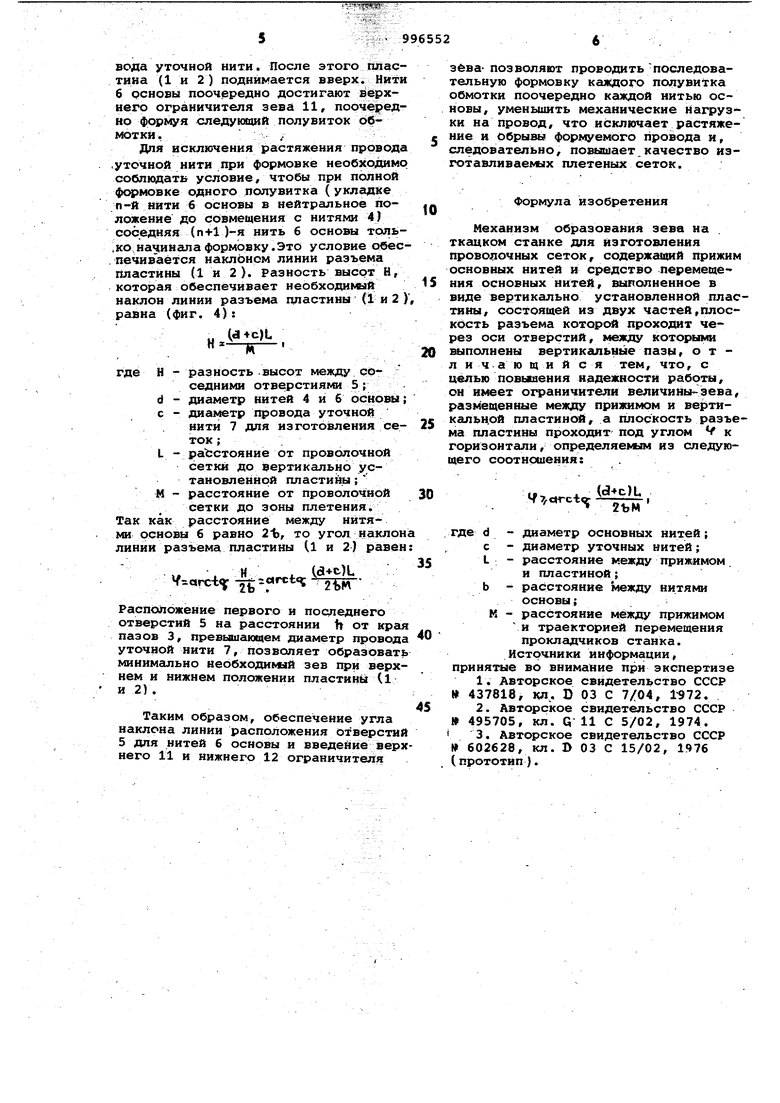

логические возможности станков для плетения сеток запоминакнцих устройств Гз . Однако он не надежен в работе и не обеспечивает качества изготавливаемых сеток. Это получается вследствие того, что при закрытии зева все основные нити одновременно ложатся на формуемый провод, что приводит к его растяжению и обрывам а также к нарушению целостност изоляции провода. Целью изобретения является повышение надежности работы. Поставленная цель достигается тем, что механизм образования зева на ткацком станке для изготовления проволочных сеток, содержащий прижи основных нит@й и средство перемещения основных нитей, выполненное в виде вертикально установленной плас тины , состоящей из двух частей, пло кость разъема которой проходит чере оси отверстий, между которыми выпол нены вертикальные пазы, имеет ограничители величины зева, размещенные глежду прижимами и вес тикальной плас тиной , а плоскость разъема пластины проходит под углом к. горизонтали определяемым из следующего соотношения: - MliUЧ,агсН - . диаметр основных нитей ; диаметр уточных нитей ; расстояние между основным нитями ; расстояние между прижимом и пластиной; расстояние между.прижимом и траекторией перемещения прокладчика станка. На фиг. 1-4 изображены момент процесса зевообразования. Механизм образования зева содер жит средство перемещения основных нитей, представляющее собой вертикально установленную пластину, выполненную из двух частей 1 и 2 с вертикальными пазами 3 для одной группы нитей 4 (четных) и отверсти ми 5 для другой группы нитей б (не четных ). При этом линия расположен отверстий 5 имеет угол с горизонта не менее ,.4 /arcl«f- jp где угол расположения плоскос разъема пластины ; d - диаметр нитей 4 и 6 основ с - диаметр уточной нити для изготовления сеток ; Ь - расстояние между нитями 4 и 6 основы; L - расстояние между прижимами и пластиной ; М - расстояние между прижимами и траекторией перемещения прокладчиков станка, первое и последнее отверстия оттоят от края пазов 3 на расстояние h, превышающее диаметр провода уточой нити 7. Пазы 3 выполнены замкнуыми с высотой не менее высоты зева (фиг. 1). Основные нити 4 и 6 зарепляются на держателе 8 fe натягиваются натяжным устройством 9. При снятии верхней части пластины 1, рижима 10 и верхнего ограничителя зева 11 держатель 8 устанавливается на станок. При этом основные нити 4 попадают в пазы 3, а основные нии б - в отверстия 5 нижней части пластины 2 и прижима 10. Цпя образования первого зева пласина (1 и 2) поднимается вверх, при этевм группа основных нитей б, лежащая в отверстиях 5, поднимается, создавая зев, а нити 4 свободно проходят через пазы 3, оставаясь в нейтральном положении (фиг. 2). Уточиая нить 7 вводится в это время в зону плетения, расположенную между прижиме 10 и нижним ограничителем зева 12.. Для образования обратного зева при формовке сетки пластина (1 и 2) опускается вниз (фиг. 3), Одновременно нижний ограничитель зева 12 подводатся вверх таким образом, чтобы нити б, участвующие в формовке полувитка обмоткк, опустились ниже ;нейтрального положения, в котором находятся нити 4, ма величину, |при которой обеспечивается полная Iформовка полувитка провода уточной ;нити. Нити б основы поочередно дос тигают нижнего ограничителя 12, производя последовательную формовку провода сетки кгцкдой нитью основы б в (Направлении увеличения угла линии разъема пластины (1 и 2). При этом за счет последовательной укладки нитей 6 основы производится формовка Проводов сетки полувиток за полувитком без зажима всей длины провода, что исключает его растяжение и обрывы. Сформованный таким образом полувиток обмотки подвивается -с помощью гребенки и зажимается прижимной пластиной 10. После этого нижний ограничитель зева 12 убирается, в образовавш {йся зев вводится уточная нить 7, верхний ограничитель зева 11 опускается вниз таким образом, чтобы нити б, участвуивдие в формовке следующего полувитка обмотки, поднялись выше нейтрального положения, в котором находятся нити 4, на величину, при которой обеспечивается полная формовка полувитка провода уточной нити. После этого пластина (1 и 2 ) поднимается вверх. Нити б основы поочередно достигают верхнего ограничителя зева 11, поочередно формуя следующий полувиток обмотки. f Для исключения растяжения провода .уточной нити при формовке необходимо соблюдать условие, чтобы при полной ф(фмовке одного полувитка (укладке п-й нити 6 основы в нейтральное положение до совмещения с нитями 4) соседняя (п+1)-я нить б основы толь; КО: начин ал а формовку. Это условие обес . печиваётся наклоном линии разъема пластины (1 и 2 ). разность высот Н, которая обеспечивает необходимый наклон линии разьема пластины (1 и 2 равна (фиг. 4): (а +c)L где Н - разность .высот между соседними отверстиями 5; d - диаметр нитей 4 и б основы с - диаметр провода уточной нити 7 для изготовления сеток;раЪстояние от проволочной сетки до эертикально установленной пластийы ; расстояние от проволочной сетки до зоны плетения, Так как расстояние между нитями основы б равно 21), то угол наклон линии разъема пластины (1 и 2) равен .. Н ()L : . Расположение первого и последнего отверстий 5 на расстоянии tt от кра пазов 3, превышающем диаметр провод уточной нити 7, позволяет образоват минимально необходимый зев при верх нем и нижнем положении пластины (1 и 2). Таким образом, обеспечение угла наклона линии расположения отверстий 5 для нитей б основы и введение вер него 11 и нижнего 12 ограничителя зёва- позволяют проводить-последовательную формовку каждого полувитка обмотки поочередно каждой нитью основы, уменьшить механические нагрузки на провод, что исключает растяжение и Обрывы формуемого провода и, следовательно, повышает.качество изготавливаемых плетеных сеток. Формула изобретения Механизм образования зева на тксщком станке для изготовления проволочных сеток, содержащий прижим основных нитей и средство перемещения основных нитей, выполненное в виде вертикально установленной пластины, состоящей из двух частей,плоскость разъема которой проходит через оси отверстий, между которыми шлполнены вертикальыьге пазы, о т л и ч а ю щ и и с я тем, что, с целью повьвнения надежности работы, он имеет ограничители величины эева, размещенные между прижимом и ве ртикапьцой пластине, а плоскость разъема пластины проходит под углом V к горизонтали, определяекым из следующего соотношения: (47,e«rct 2ЪМ диаметр основных нитей; диаметр уточных нитей; расстояние между прижимом и пластиной; расстояние между нитями основы; расстояние между прижимом и траекторией перемещения прокладчиков станка. Источники инфсфмации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 437818, кл. D 03 С 7/04, 1-972. 2.Авторское свидетельство СССР 495705, кл. Q 11 С 5/02, 1974. i 3. Авторское свидетельство СССР 602628, кл. D 03 С 15/02, 1976 (прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел для формования витков обмоток запоминающих матриц на цилиндрических магнитных пленках | 1984 |

|

SU1265851A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1983 |

|

SU1105941A1 |

| Устройство для прокладки уточной нити на бесчелночном ткацком станке | 1979 |

|

SU1003763A3 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1983 |

|

SU1095235A1 |

| ТКАЦКАЯ МАШИНА с ВОЛНООБРАЗНЫМИ ЗЕВАМИ вдольосновы | 1970 |

|

SU277634A1 |

| Способ изготовления матриц запоминающихуСТРОйСТВ HA цилиНдРичЕСКиХ МАгНиТНыХплЕНКАХ | 1979 |

|

SU842959A2 |

| Механизм подачи уточной нити к зажимному прокладчику на ткацком станке | 1982 |

|

SU1048010A1 |

| Способ изготовления матриц запоминающих устройств на цилиндрических магнитных пленках | 1973 |

|

SU489153A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1977 |

|

SU714495A1 |

| Ткацкий станок с волнообразно-подвижным зевом | 1981 |

|

SU1144621A3 |

Авторы

Даты

1983-02-15—Публикация

1980-11-06—Подача