(54) СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦ ЗАПОМИНАЮЩИХ УСТРОЙСТВ НА ЦИЛИНДРИЧЕСКИХ МАГНИТНЫХ ПЛЕНКАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления матриц запоминающих устройств на цилиндрических магнитных пленках | 1979 |

|

SU864337A2 |

| Способ изготовления матриц запоминающих устройств на цилиндрических магнитных пленках | 1979 |

|

SU858101A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1983 |

|

SU1164786A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1983 |

|

SU1095235A1 |

| Способ изготовления матриц длязАпОМиНАющиХ уСТРОйСТВ HA цилиНдРи-чЕСКиХ МАгНиТНыХ плЕНКАХ | 1979 |

|

SU841035A1 |

| Способ изготовления запоминающихМАТРиц HA цилиНдРичЕСКиХ МАгНиТНыХплЕНКАХ | 1979 |

|

SU851487A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1984 |

|

SU1198567A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1983 |

|

SU1092565A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1981 |

|

SU959160A1 |

| Способ изготовления запоминающих матриц на цилиндрических магнитных пленках | 1977 |

|

SU705519A1 |

1

Изобретение относится к вычислительной технике и может быть использовано при изготовлении плетеных матриц ЗУ на цилиндрических магнитных пленках (ЦМП).

По основдому авт.СВ. № 566267 известен способ изготовления матриц ЗУ на ЦМП, основанный на плетении обмоток матрицы на технологических струнах путем пропускания провода через зев, образованный взаимным смещением технологических струн, введения в зев вместе с проводом основного ограничительного стержня, регулирования зева и извлечения стержня из технологических струн в сторону свободного конца провода 1 .

Недостаток способа заключается в неравномерной по глубине формовке вплетаемых проводов, величина которой убывает в сторону свободного конца, в направлении которого извлекается ограничительный стержень. Этот недостаток обусловлен сложнос-рью регулирования и стабилизации положения основного ограничительного стержня после регулирования им зева, в момент .извлечения ограничительного стержня из технологических струн, из-за различных по величине сил зажатия (больших от коротких участков

струн со стороны вплетенных числовых обмоток и значительно меньших от более длинных участков с другой стороны), действующих на основной ограничительный стержень. При этом происходит смещение основного ограничительного стержня в сторону более длинных участков струн. В результате уменьшается усилие зажатия основного ограничительного стержня при регулировании зева с его помощью, а соответственно, уменьшается усилие натяжения участков технологических струн, участвующих в формовке проложенного в зёве провода при удалении стержня. Уменьшение приложенного к проводу усилия формовки приводит к недоформовке вплетаемых полувитков, а при окончательном изготовлении матриц ЗУ на ЦМП (после их плетения) на недоформованных участках вплетаемого провода возникают локальные растягиваюшие напряжения, которые являются причиной недостаточного качества и технологической надежности из-за брака по увеличенному омическому сопротивлению, нарушению изоляции и обрывам.

Цель изобретения - повышение технологичности изготовления матриц ЗУ на ЦМП.

Постайлецная цель достигается тем, что в способе изготовления матриц ЗУ на ЦМП вводят дополнительный ограничительный стержень в обратный зев струн, образованный после зажатия ими основного стержня, перемещают дополнительный стержень по направлению к основному до выравнивания усилий зажатия его участками струн, фиксируют дополнительный стержень в зтом положении, после чего последовательно удаляют основной и дополнительный ограничительные стержни.

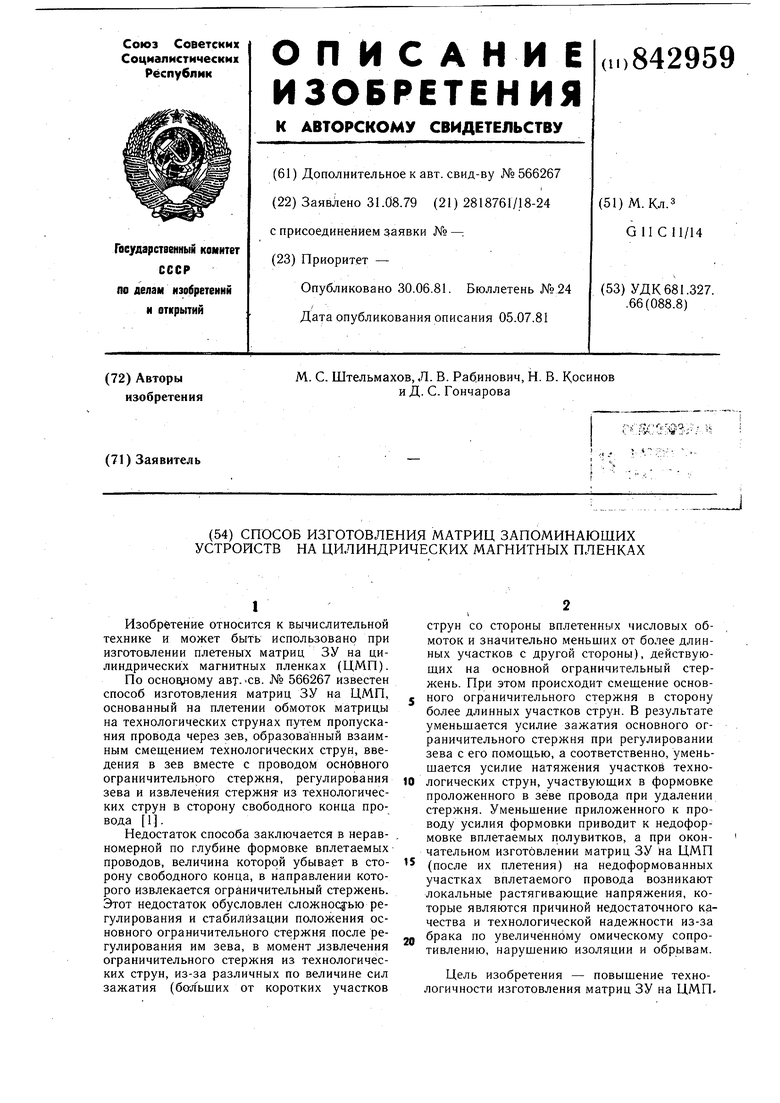

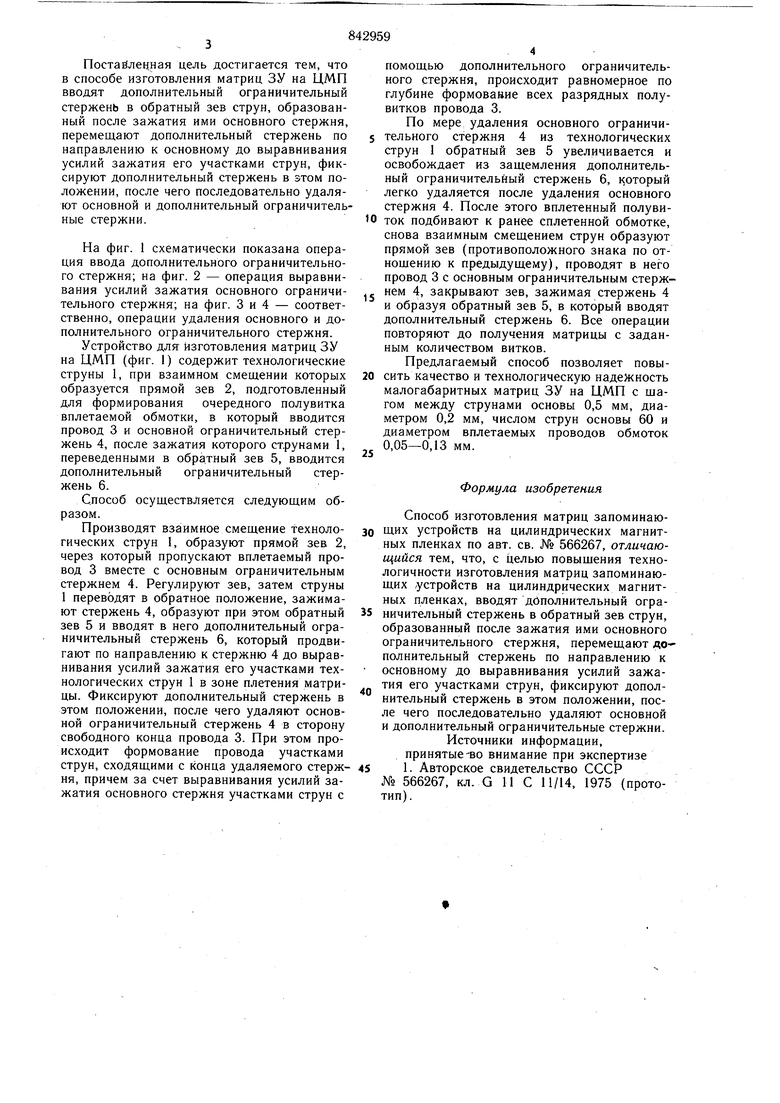

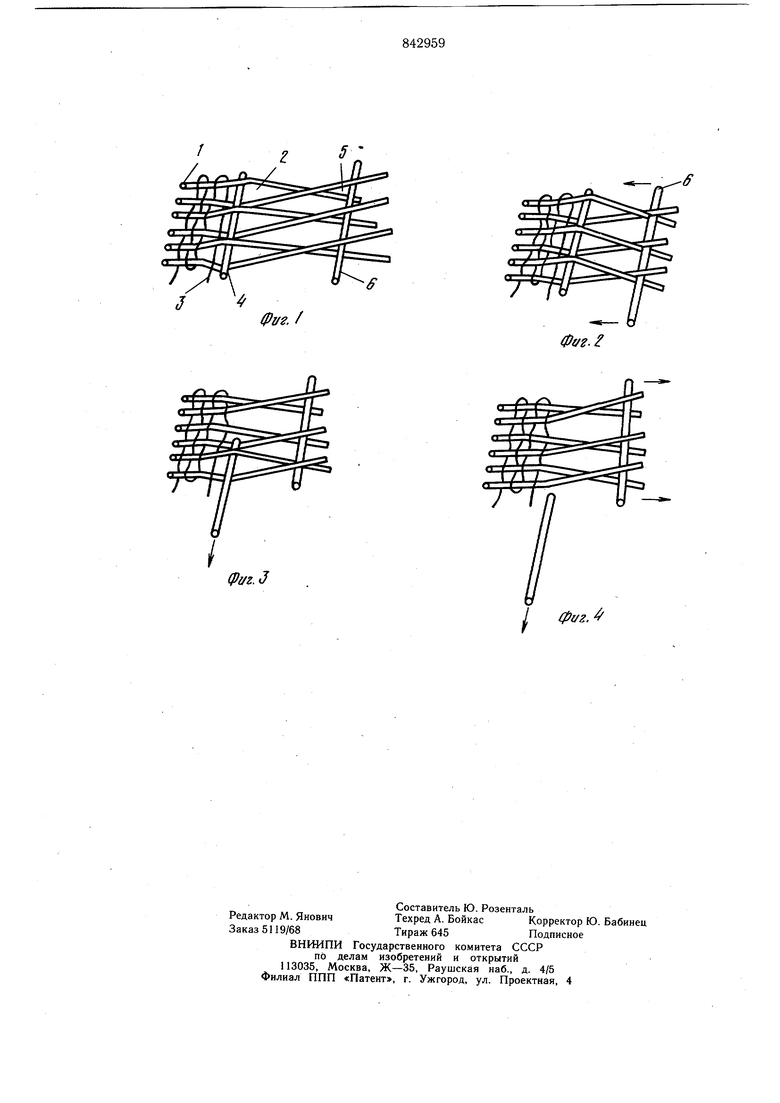

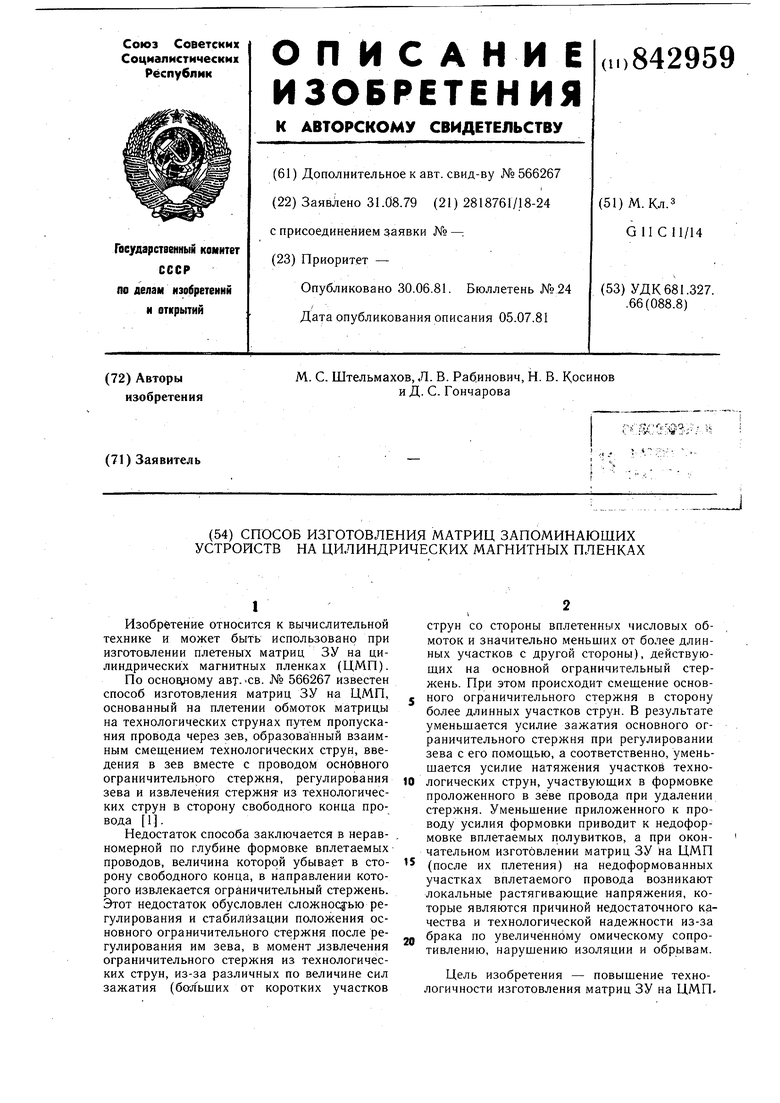

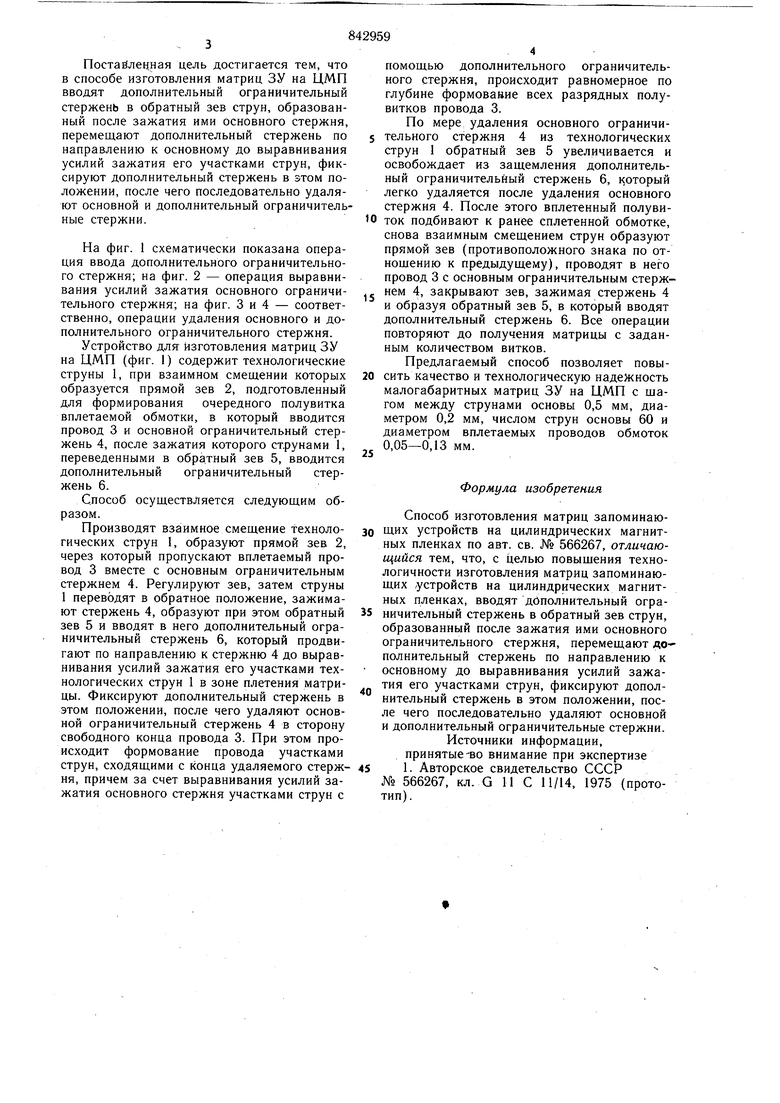

На фиг. 1 схематически показана операция ввода дополнительного ограничительного стержня; на фиг. 2 - операция выравнивания усилий зажатия основного ограничительного стержня; на фиг. 3 и 4 - соответственно, операции удаления основного и дополнительного ограничительного стержня.

Устройство для изготовления матриц ЗУ на ЦМП (фиг. 1) содержит технологические струны 1, при взаимном смещении которых образуется прямой зев 2, подготовленный для формирования очередного полувитка вплетаемой обмотки, в который вводится провод 3 и основной ограничительный стержень 4, после зажатия которого струнами 1, переведенными в обратный зев 5, вводится дополнительный ограничительный стержень 6.

Способ осуществляется следующим образом.

Производят взаимное смещение технологических струн I, образуют прямой зев 2, через который пропускают вплетаемый провод 3 вместе с основным ограничительным стержнем 4. Регулируют зев, затем струны 1 переводят в обратное положение, зажимают стержень 4, образуют при этом обратный зев 5 и вводят в него дополнительный ограничительный стержень 6, который продвигают по направлению к стержню 4 до выравнивания усилий зажатия его участками технологических струн 1 в зоне плетения матрицы. Фиксируют дополнительный стержень в этом положении, после чего удаляют основной ограничительный стержень 4 в сторону свободного конца провода 3. При этом происходит формование провода участками струн, сходящими с конца удаляемого стержня, причем за счет выравнивания усилий зажатия основного стержня участками струн с

помощью дополнительного ограничительного стержня, происходит равномерное по глубине формование всех разрядных полувитков провода 3.

По мере удаления основного ограничительного стержня 4 из технологических струн 1 обратный зев 5 увеличивается и освобождает из защемления дополнительный ограничительный стержень 6, который легко удаляется после удаления основного стержня 4. После этого вплетенный полувиток подбивают к ранее сплетенной обмотке, снова взаимным смещением струн образуют прямой зев (противоположного знака по отнощению к предыдущему), проводят в него провод 3 с основным ограничительным стержнем 4, закрывают зев, зажимая стержень 4 и образуя обратный зев 5, в который вводят дополнительный стержень 6. Все операции повторяют до получения матрицы с заданным количеством витков.

Предлагаемый способ позволяет повысить качество и технологическую надежность малогабаритных матриц ЗУ на ЦМП с щагом между струнами основы 0,5 мм, диаметром 0,2 мм, числом струн основы 60 и диаметром вплетаемых проводов обмоток

0,05-0,13 мм.

Формула изобретения

Способ изготовления матриц запоминающих устройств на цилиндрических магнитных пленках по авт. св. № 566267, отличающийся тем, что, с целью повыщения технологичности изготовления матриц запоминающих устройств на цилиндрических магнитных пленках, вводят дополнительный ограничительный стержень в обратный зев струн, образованный после зажатия ими основного ограничительного стержня, перемещают дополнительный стержень по направлению к основному до выравнивания усилий зажатия его участками струн, фиксируют дополнительный стержень в этом положении, после чего последовательно удаляют основной и дополнительный ограничительные стержни.

Источники информации, принятые-во внимание при экспертизе 5 1. Авторское свидетельство СССР

№ 566267, кл. G И С 11/14, 1975 (прототип).

(pi/z.J

I фиг,

Авторы

Даты

1981-06-30—Публикация

1979-08-31—Подача