Изобретение относится к окускованию металлургического сырья методом « агломерации и может быть использовано для разделки (разрушения, грохочения) спека, сходящего с агломерационной машины.

Разгрузочное устройство агломерационной машины - это комплекс взаимосвязанных между собой и установленных в определенной последовательности агрегатов - и предназначено оно дпя разрушения сходящего с агломерационной ленты спека, отсева мелочи и подачи готового продукта в транспортное средство. Качество агломерата определяется содержанием в готовом продукте фракции менее 5 мм. Поэтому определяющими операциями разгрузочного узла являются разрушение спека и выделение из него мелочи. При разрушении спека необходимо также, чтобы образовывались куски агломерата преимущественно округлой формы - без острых выступов. Это предотвращает дальнейшее разрушение готового агломерата - стабилизируют его гранулометрический состав,

Известно разгрузочное устройство агломерационной машины, которое содержит направляющий нож, наклонный

стационарный грохот, вращающийся ло- матель, валковую дробилку, разгру-. зочный желоб и бункер дпя возврата Ij.

Спек агломерата предварительно разрушается вращающимся ломателем на крупные куски, которые поступают в валковую дробилку. Разрушенный таким образом агломерат поступает на грохот для выделения из него мелкой , фракции. Однако из валковой дробилки выходят куски агломерата, имеющие образованную острыми выступами неопределенную форму. Острые выступы при дальнейших перегрузках готового агломерата отламываются и это способствует увеличению содержания мелочи в нем и снижению его.качества.

Наиболее близко к предлагаемому

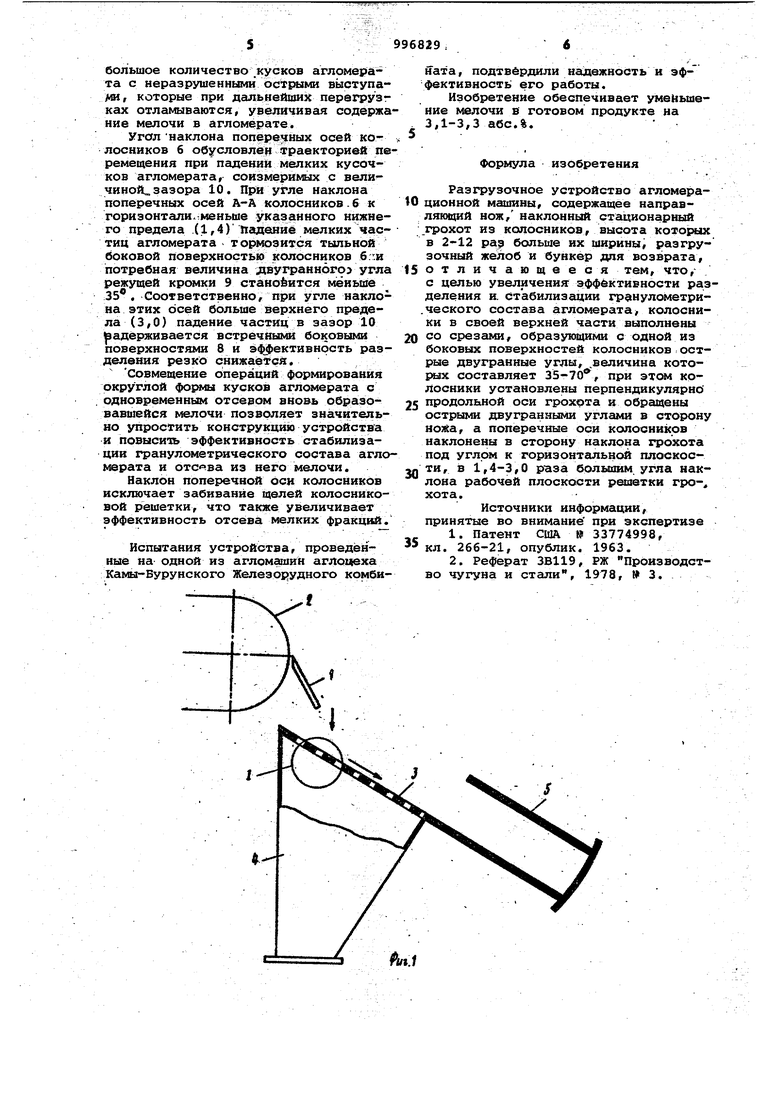

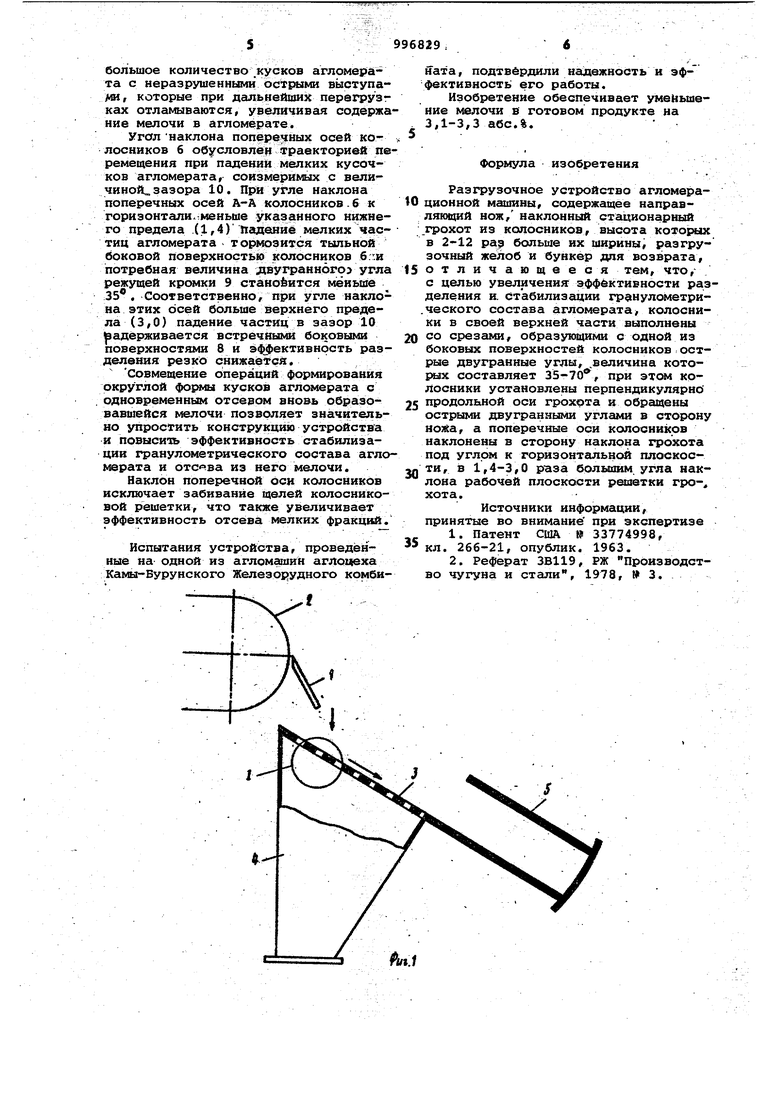

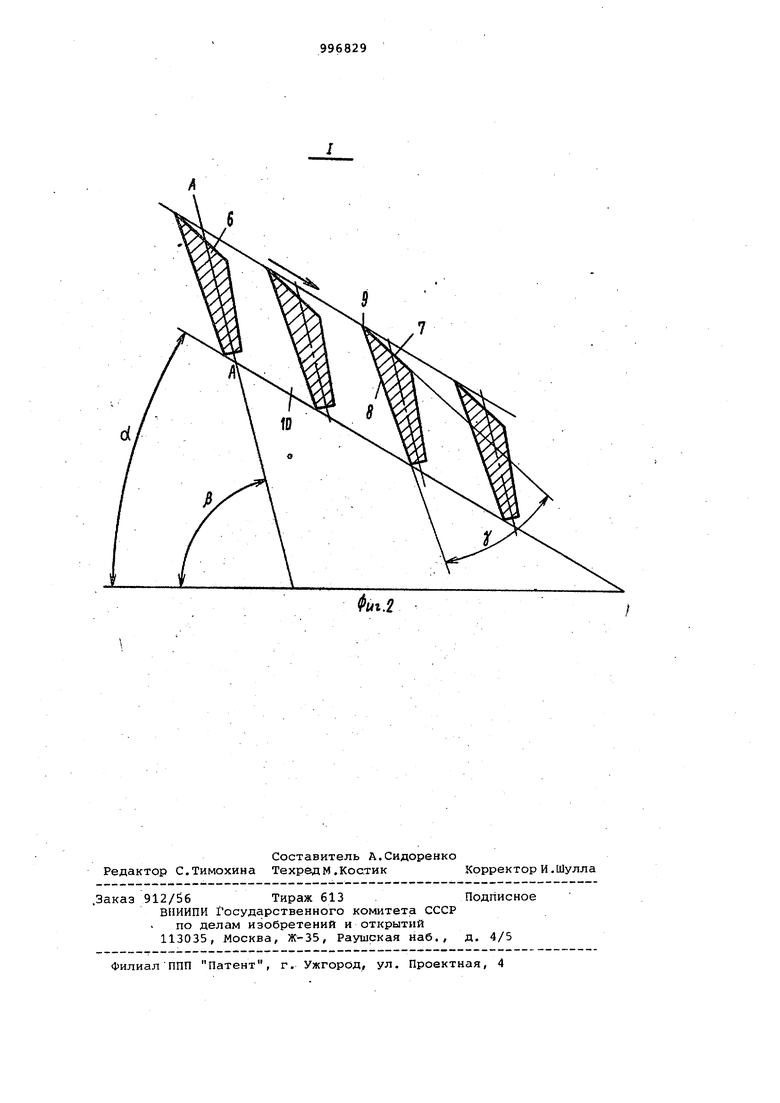

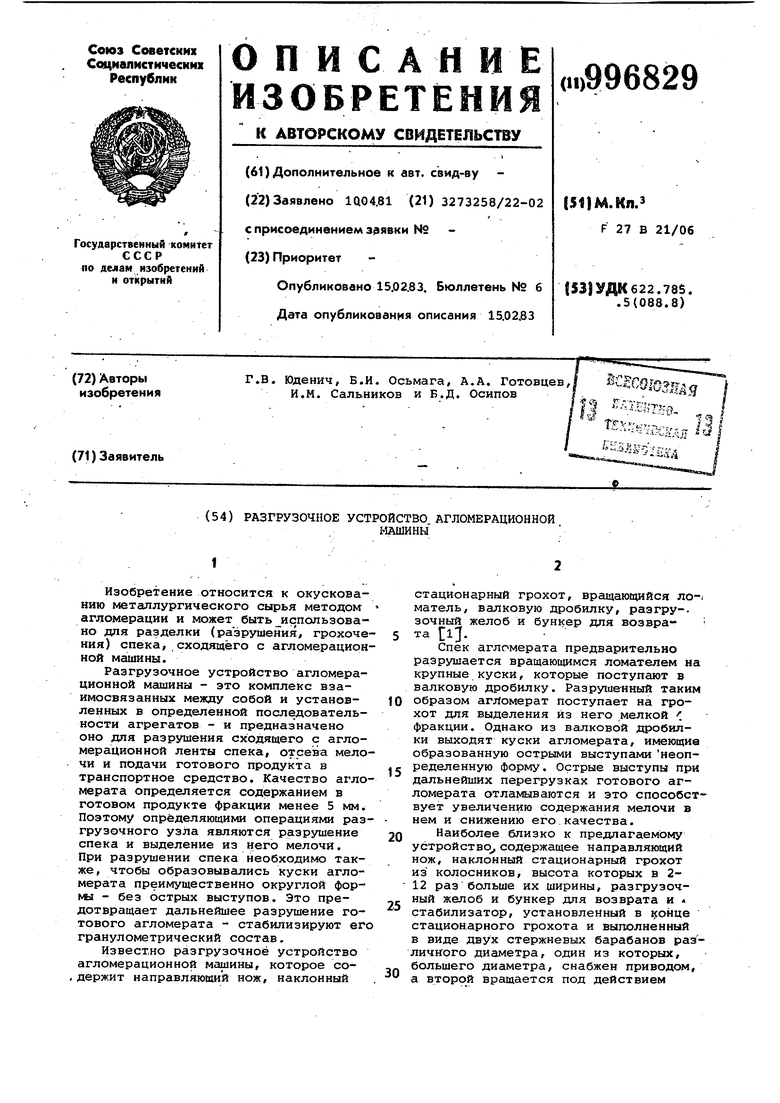

20 устройство, содержащее направляющий нож, наклонный стационарный грохот из колосников, высота которых в 212 раз больше их ширины, разгрузочный желоб и бункер для возврата и стабилизатор, установленный в онце стационарного грохота и выполненный в виде двух стержневых барабанов различкого диаметра, один из которых, большего диаметра, снабжен приводом, а второй вращается под действием потока материала. За стабилизатором установлены дополнительный грохот, бункер для возврата и скребковы кон вейер , Надрешетный продукт основного ста ц |онарного грохота направляется в стабш1И5.атор, где мелкие кусочки агломерата, проходя через щели стержнями барабанов, попадают в их ролости, перекатываясь в них стабили зируются и выпадают через щели, а крупные разрушаются за счет сбрасывания на дополнительный грохот через зазор между барабанами,Куски агломерата размер которых больше зазора ме ду барабанами, раздавлЙЬаются стержнями барабанов. Образовавшаяся мелоч отсеивается на дополнительном грохот и поступает в установленный под ним бункер, а из него скребковым конвейе ром подается в основной бункер для. возврата 23. Однако .и. это -устройство позволяет стабилизировать агломерат только в основном по крупност.и. Форма кусков из-за наличия пор, характеризующаяся большим количеством острых выступов практически не претерпевает никаких изменений разрушение за счёт удара о грохот и раздавливание между барабанами) . Отсев мелочи на двух стационарных грохотах с продольньпл щелями малоэффективен из-за заклинивания в них кусков агломерата и уменьшения вследствие этого живого сечения решетки. Громоздкость и сложность конструк ции, вызванные установкой дополнительных агрегатов (стабилизатор, бун кер для возврата, стационарный грохо и скребковый конвейер не позволяют использовать известное устройство бе существенных капитальных и эксплуатационных затрат. Целью изобретения является увелич чение эффективности разделения и ста билизации гранулометрического состава агломерата. Поставленная цель достигается тем что в разгрузочном устройстве агломерационной ма:цины, содержащем направляющий нож, наклонный стационарный грохот из колосников, высота коTopisx в 2-12 раз больше их ширины, разгрузочный желоб и бункер для возврата, колосники в своей верхней части выполнены со срезами образующими с одной из боковых поверхностей колосников острые двугранные углы, величина которых составляет 35-70, при этом колосники установлены перпендикулярно .продольной оси грохота и обращены острыми двугранными yrjiaми в сторону ножа, а поперечные оси колосников наклонены в сторону наклона грохота под углом к горизЪнтальной плоскости в 1,4-3,0 раза большим угла наклона рабочей плоскости решетки грохота. На фиг. 1 схематически изображено предлагаемое устройство, разрез по продольной оси, на фиг. 2 - фрагмент колосниковой решетки, узел 1 на фиг. l. Разгрузочное устройство состоит из направляющего ножа 1, установленного в конце агломерационной ленты 2,наклонного стационарного грохота 3,бункера для возврата 4 и разгрузочного желоба 5. Стационарный грохот 3 установлен к горизонтали под углом 30-50 и набран поперечными колосник..ами., высота которых в 2-12 раз больше их .ширины. Поперечная ось Л-А колосникбв б наклонена в сторону наклона грохота 3 под углом к горизонтали, в 1,4-3,0 раза большим угла наклона рабочей плоскости решетки. Ко- i лосники б имеют косые срезы 1; которые образуют с боковыми поверхностя-:ми 8, обращенными в сторону направляющего ножа 1, двухгранные углы. Величина двугранных углов составляет 35-70, а их вершина образует режущую кромку 9. Работа устройства заключается в следующем. Спек агломерата с разгрузочного конца агломерационной ленты 2 по направляющему ножу 1 подается на наклонный стационарный грохот 3.. При ударе о рабочую плоскость грохота 3 спек разрушается. Разрушение спека агломерата может производиться в дробилкеза счет удара о наклонную отбойную плиту и т.п. Образовавшиеся приразрушении спёка куски агломерата перемещаются по наклонной по-. верхности решетки, выполненной в виде терки. Мелкие фракции агломерата задерживаются боковыми поверхностями 8 колосников 6 и попадают через их зазоры в бункер дпя возврата 4. Величина зазоров 10 соизмерима с верхним пределом крупности возврата. Более крупные куски агломерата,имеющие неопределенную форму, катятся по наклонной поверхности. Их острые выступы в результате многократных ударов о поперечные режущие кромки 9 отламываются. Куски, таким образом, приобретают округлую, обладающую большей прочностью, форму, а ВНОЕЬ образовавшаяся мелочь просыпается через зазоры 10 в бункер для возврата 4. При величине двугранного угла еньше 35 снижается стойкость колосиков б, режущие кромки 9 закругляютя и эффективность стабилизации аглоерата снижается. При величине же . вугранного угла больше 70° снижает- я скалывающее действие рчгжущих кроок 9 и в .готовый продукт поступает

большое количество кусков агломерата с нераэрушенны и острыми выступаА«, которые при дальнейших перегрузг ках отламываются, увеличивая содержание мелочи в агломерате.

Угол наклона поперечных осей колосников 6 обусловлен траекторией перемещения при падении мелких кусочков агломерата, соизмеримых с вели чиной зазора 10. При угле наклона поперечных осей А-А колосников.6 к горизонтали.гменьше указанного нижнего предела .(1,4) Пгщение мелких частиц агломерата тормозится тыльной боковой поверхностью колосников б.:и потребная величина двугранного угла режущей кромки 9 становится меньше 35. Соответственно, при угле наклона этих осей больше верхнего предела (3,0) падение частиц в зазор 10 Задерживается встречными боковы1 а1 поверхностями 8 и эффективность разделения резко снижается. Совмещение операций формирования округлой кусков агломерата с одновременным отсевом вновь образовавшейся мелочи позволяет значительно упростить конструкцию устройства и повысить эффективность стабилизации гранулометрического состава агломерата и из него мелочи.

Наклон поперечной оси колосников исключает забивание щелей колосниковой решетки, что также увеличивает эффективность отсева мепкях фракций.

Испытания устройства, прозедёйные на одной из агломашин аглоцеха Камы-Бурунского Железорудного комбин ата, подтвердили надежность и эф- фективность его работы.

Изобретение обеспечивает уменьшение мелочи в готовом продукте на 3,1-3,3 абс.%.

Формула изобретения

Разгрузочное устройство агломерационной машины, содержащее направляющий нож, наклонный стационарный грохот из колосников, высота которых в 2-12 paf больше их ширины, разгрузочный желоб и бункер для возврата,

от лич ающе е ся тем, что, с целью увеличения эффективности разделения и. стабилизации гр нулометрического состава агломерата, колосники в своей верхней части выполнены

со срезами, образукищими с одной из боковых поверхностей колосников.острые двугранные углы, .величина котоEftjx составляет 35-70, при этом коЛосники установлены перпендикулярно

продольной оси грохота и обращены острыми двугранными углами в сторону ножа, а поперечные оси колосников наклонены в сторону наклона грохота под углом к горизонтальной плоскости, в 1,4-3,0 рвза большим угла наклона рабочей плоскости решетки грохота.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 33774998, кл. 266-21, опублик. 1963.

2.Реферат ЗВ119, РЖ Производство чугуна и стали, 1978, 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации гранулометрического состава агломерата | 1983 |

|

SU1148884A1 |

| Агломерационная конвейерная машина | 1985 |

|

SU1307198A1 |

| Способ стабилизации гранулометрического состава агломерата | 1981 |

|

SU971899A1 |

| БАРАБАННЫЙ ГРОХОТ | 1973 |

|

SU360979A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Разгрузочное устройство агломерационной машины | 1977 |

|

SU632888A1 |

| Агломерационная конвейерная машина | 1980 |

|

SU1111008A1 |

| Способ механической обработки агломерата | 1980 |

|

SU885306A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ АГЛОМЕРАТА ПО ФРАКЦИЯМ | 2005 |

|

RU2277683C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

Авторы

Даты

1983-02-15—Публикация

1981-04-10—Подача