Изобретение относится к области металлургии, а конкретно к агломерационному производству.

Известно устройство для разделения агломерата по фракциям, содержащее механизм загрузки, цилиндрический вращающийся барабан с подвижно закрепленными на нем колосниками (SU 360979 А, В 07 В 1/22, 07.12.72). С конвейера агломерат потоком поступает на поверхность вращающегося барабана, образуемую вогнутыми колосниками, расположенными перпендикулярно оси вращения барабана и закрепленными шарнирно одним концом на продольных балках. При вращении барабана происходит разделение поступающего агломерата на крупную и мелкую фракции. Мелкая фракция попадает в лоток, расположенный под барабаном, а крупная по инерции поступает в бункер.

В известном устройстве ось цилиндрического вращающегося барабана с колосниками расположена перпендикулярно потоку поступающего на него с конвейера агломерата, поэтому производительность устройства ограничивается шириной потока агломерата, а ширина потока, в свою очередь, зависит от ширины ленты конвейера. Эффективность отсева мелочи данным устройством сильно зависит от его производительности и при увеличении нагрузки исходного продукта на барабан или при увеличении скорости вращения барабана резко падает.

В качестве наиболее близкого аналога известно устройство для разделения агломерата по фракциям, содержащее механизм загрузки, цилиндрический вращающийся барабан с поверхностью, образуемой подвижно закрепленными на торцевых дисках колосниками, расположенными вдоль барабана с образованием продольных щелей (RU 200216118 А, В 07 В 1/22, 20.12.2003).

Агломерат из бункера подается на внешнюю боковую поверхность барабана и при его вращении происходит разделение агломерата на крупную и мелкую фракции. При повороте барабана на угол, приблизительно равный 140°, происходит опрокидывание колосников, достигших этой точки, образуется широкая щель, и грохот очищается от застрявших между колосниками кусочков агломерата.

Основным недостатком данного устройства является его низкая производительность, т.к. непосредственно в разделении агломерата по фракциям участвует менее 1/8 поверхности колосников. Частично эта проблема решается установкой двух таких барабанов, вращающихся в противоположные стороны с расположенной между ними перегородкой. Однако при этом значительно увеличивается металлоемкость устройства и возрастает уровень шума, вызванного ударами колосников о диски при их опрокидывании. Наличие ударных нагрузок вызывает повышенные требования к материалу при изготовлении устройства и снижает эксплуатационную надежность устройства.

Техническим результатом настоящего изобретения является уменьшение удельного расхода кокса и увеличение производительности доменной печи в результате заметного снижения количества мелочи в скиповом агломерате, которое обеспечивается высокой эффективностью грохочения предлагаемого устройства, устранение указанных недостатков известного устройства.

Технический результат достигается тем, что в известном устройстве для разделения агломерата по фракциям, содержащем механизм загрузки с загрузочной течкой, цилиндрический вращающийся барабан, расположенный под углом к горизонтальной плоскости, поверхность которого образована подвижно закрепленными колосниками, расположенными с образованием продольных щелей, цилиндрический вращающийся барабан выполнен из колец, скрепленных стержнями круглого сечения, а колосники расположены на внутренней поверхности колец и подвижно закреплены на них при помощи подвесок и осей крепления с возможностью поворота вокруг осей крепления, при этом угол поворота колосников вокруг осей крепления ограничен внутренними поверхностями колец, а загрузочная течка расположена с возможностью подачи агломерата на внутреннюю поверхность цилиндрического барабана, образованную колосниками.

Для облегчения операции замены колосников оси крепления каждого колосника имеют различную длину, причем ось крепления колосника в загрузочной части цилиндрического барабана в два раза короче оси крепления колосника в разгрузочной части цилиндрического барабана.

При повороте цилиндрического барабана на угол до 210° ширина продольных щелей между колосниками в верхней части цилиндрического барабана максимальна, а ширина продольных щелей между колосниками в нижней части цилиндрического барабана соответствует крупности отсеваемой фракции агломерата.

Для повышения эффективности работы устройства оно снабжено прижимом, расположенным в загрузочной части цилиндрического барабана с обеспечением сохранения ширины продольных щелей между колосниками при повороте барабана до 210° и очищения поверхности колосников от очагов коросты при повороте барабана на угол, больше 210°. Загрузочная течка устройства выполнена с торцевой стенкой, установленной под углом к горизонтальной оси поперечного сечения цилиндрического барабана, причем длина загрузочной течки составляет 0,13 длины цилиндрического барабана, а высота торцевой стенки - 0,3 диаметра цилиндрического барабана.

Использование в качестве основной составляющей каркаса барабана колец заметно облегчает конструкцию и позволяет расположить колосники на внутренней поверхности колец. Такое расположение колосников способствует увеличению производительности устройства и повышению эффективности грохочения за счет увеличения рабочей площади устройства и улучшения перемешивания поступающего на внутреннюю поверхность цилиндрического барабана агломерата при поступательно-винтовом его перемещении вдоль оси барабана к его разгрузочной части.

Расположение колосников на внутренней поверхности колец и подвижное закрепление на них при помощи подвесок и осей крепления положительно сказывается на снижении уровня шума при работе устройства, так как при вращении цилиндрического барабана колосники, переходя из верхней части цилиндрического барабана в нижнюю, укладываются на внутреннюю поверхность колец постепенно, без удара о поверхность.

Прижим, расположенный в загрузочной части цилиндрического барабана, в секторе перехода колосников из нижней части барабана в верхнюю, препятствует опрокидыванию колосников под собственным весом и переходом их в свободно подвешенное состояние при повороте цилиндрического барабана до угла 210°, сохраняя тем самым ширину щелей между колосниками соответствующей отсеваемой фракции агломерата. Установка прижима способствует повышению эффективности грохочения за счет увеличения рабочей площади устройства и снижению уровня шума. После прижима при переходе в свободно подвешенное состояние колосники соприкасаются, что способствует очищению их поверхности от очагов коросты.

Изобретение поясняется следующими чертежами:

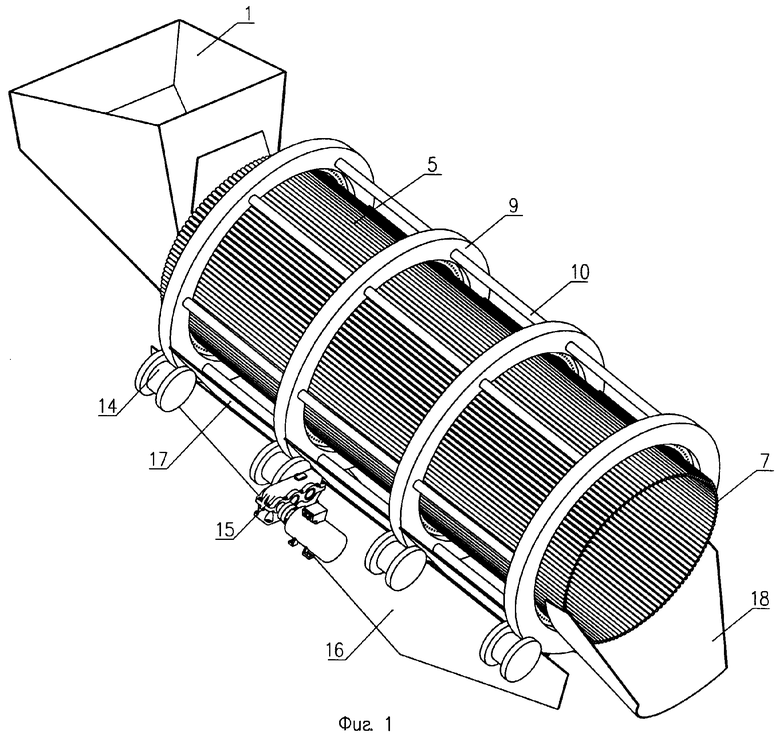

Фиг.1 - Общий вид устройства.

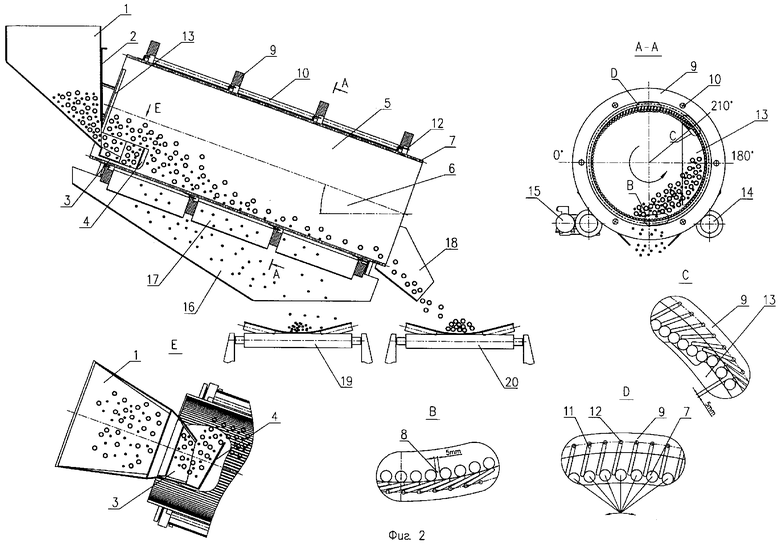

Фиг.2 - Продольное и поперечное сечения устройства.

Устройство для разделения агломерата по фракциям содержит механизм загрузки, состоящий из бункера 1 с регулятором подачи агломерата (шиберной заслонкой) 2 и течки 3 с торцевой стенкой 4; цилиндрический вращающийся барабан 5, расположенный под углом 6 к горизонтальной плоскости, поверхность которого образована подвижно закрепленными колосниками 7, расположенными с образованием продольных щелей 8. Цилиндрический вращающийся барабан 5 выполнен из колец 9, скрепленных стержнями круглого сечения 10, и колосников 7, подвижно закрепленных на внутренней поверхности колец 9 при помощи подвесок 11 и осей крепления 12. Колосники 7 имеют возможность поворота вокруг осей крепления 12, угол поворота колосников 7 при этом ограничен внутренними поверхностями колец 9. Загрузочная течка 3 расположена с возможностью подачи агломерата на внутреннюю поверхность цилиндрического барабана, образованную колосниками 7. Оси крепления 12 каждого колосника 7 имеют различную длину, причем ось крепления колосника в загрузочной части цилиндрического барабана 5 в два раза короче оси крепления колосника в разгрузочной части цилиндрического барабана 5. При повороте цилиндрического барабана на угол до 210° ширина продольных щелей 8 между колосниками 7 в верхней части цилиндрического барабана 5 максимальна, а ширина продольных щелей между колосниками в нижней части цилиндрического барабана соответствует крупности отсеваемой фракции агломерата. Прижим 13 расположен в загрузочной части цилиндрического барабана 5, в секторе перехода колосников из нижней части цилиндрического барабана 5 в его верхнюю часть. При повороте цилиндрического барабана 5 до 210° прижим 13 удерживает колосники 7 в положении, обеспечивающем сохранение ширины щелей 8 соответствующей крупности отсеваемой фракции агломерата, увеличивая тем самым рабочую площадь устройства и его производительность.

Длина загрузочной течки 3 и высота торцевой стенки 4 определены экспериментально при обеспечении высокой эффективности грохочения. Угол наклона торцевой стенки 4 к горизонтальной оси поперечного сечения цилиндрического барабана 5 зависит от угла наклона 6 цилиндрического барабана 5 к горизонтальной плоскости.

Цилиндрический вращающийся барабан 5 установлен на опорных роликах 14 и имеет привод вращения 15.

Промежуточный бункер 16 предназначен для мелкой фракции агломерата, кожух 17 предохраняет от просыпания мелкой фракции при работе устройства, а лоток 18 служит для выгрузки крупной фракции агломерата.

Конвейер 19 предназначен для транспортировки мелкой фракции агломерата, а конвейер 20 предназначен для транспортировки крупной фракции агломерата.

Предлагаемое устройство работает следующим образом.

Агломерат из бункера 1 через отверстие, регулируемое шиберной заслонкой 2, при помощи течки 3 с торцевой стенкой 4 поступает в загрузочную зону на внутреннюю поверхность цилиндрического барабана 5, образуемую колосниками 7, лежащими на внутренней поверхности колец 9.

При вращении цилиндрического барабана прилегающий к цилиндрической поверхности слой агломерата захватывается колосниками 7 и поднимается вверх. Мелкая фракция агломерата просыпается в продольные щели 8 между колосниками 7, а крупная фракция скатывается обратно. Благодаря тому, что цилиндрический барабан 5 установлен под углом к горизонтальной плоскости, при его вращении происходит поступательно-винтовое перемещение потока агломерата вдоль оси цилиндрического барабана 5 к его разгрузочной части. Таким образом, за время продвижения агломерата от загрузочной зоны до разгрузочной агломерат многократно перемешивается, пересыпаясь по поверхности колосников 7, и освобождается от мелкой фракции. Режим перемешивания в большой степени зависит от скорости вращения цилиндрического барабана и угла установки торцевой стенки 4. Перемешивание потока агломерата положительно сказывается на эффективности отсева мелкой фракции и заметно ее улучшает.

При повороте цилиндрического барабана до угла, примерно равного 210°, благодаря установленному прижиму 13 между колосниками 7 сохраняется ширина продольных щелей, соответствующая величине отсеваемой фракции, что заметно увеличивает рабочую площадь устройства. В процессе вращения цилиндрического барабана 5 на угол больше 210° колосники 7 освобождаются от воздействия прижима 13 и постепенно переходят в свободно подвешенное состояние. При этом поверхности колосников 7 соприкасаются и происходит их очищение от очагов коросты.

В ходе дальнейшего вращения цилиндрического барабана 5 ширина продольных щелей 8 между колосниками 7, находящимися в свободно подвешенном состоянии, увеличивается и в верхней точке вращения достигает максимума, что способствует очищению зазора между колосниками 7 от застрявших между ними кусочков агломерата.

Предлагаемое устройство с повышенной по сравнению с аналогом производительностью при пониженном уровне шума, имеющее более высокую эффективность грохочения, позволяет заметно снизить количество мелочи в скиповом агломерате.

Согласно справочным данным, подтвержденным практикой, снижение количества мелочи в скиповом агломерате на 1% приводит к снижению удельного расхода кокса от 0,4% до 0,7% и повышению производительности доменной печи на 0,4-0,7%. Приняв, что количество мелочи в скиповом агломерате на металлургических комбинатах находится в пределах 10-20% и использование предлагаемого устройства позволит снизить его в два раза, ожидаемый экономический эффект составит: снижение удельного расхода кокса - 2,5-5,0% и увеличение производительности доменной печи на 2,5-5,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ АГЛОМЕРАТА ПО ФРАКЦИЯМ | 2002 |

|

RU2262992C2 |

| Классифицирующее устройство | 2020 |

|

RU2752871C1 |

| Устройство для обработки сыпучих кусковых материалов | 1980 |

|

SU908877A1 |

| Барабанный колосниковый грохот | 1977 |

|

SU806157A1 |

| Устройство для разделения твердых материалов | 1979 |

|

SU946689A1 |

| ГАСИТЕЛЬ ИЗВЕСТИ | 1994 |

|

RU2067561C1 |

| Классификатор окатышей | 1979 |

|

SU846964A1 |

| Устройство для просеивания сыпучих материалов | 1984 |

|

SU1238807A1 |

| ГРОХОТ | 1991 |

|

RU2043171C1 |

| ГРОХОТ ДЛЯ ОТСЕВА КОКСОВОЙ МЕЛОЧИ | 1991 |

|

RU2017550C1 |

Изобретение относится к области металлургии, а конкретно к агломерационному производству. Устройство содержит механизм загрузки, цилиндрический вращающийся барабан с поверхностью, образуемой подвижно закрепленными внутри колец колосниками, расположенными вдоль барабана с образованием продольных щелей. Угол поворота колосников вокруг оси их крепления ограничивается внутренними поверхностями колец. Кольца скреплены между собой стержнями круглого сечения и образуют каркас барабана. В верхней части барабана колосники находятся в свободно подвешенном состоянии, и ширина щелей между колосниками в верхней точке барабана максимальна, что способствует очищению зазора между колосниками от застрявших между ними кусочков агломерата. Ширина щелей между колосниками, находящимися в нижней части, при повороте барабана от 0° до 210° соответствует крупности отсеваемой фракции агломерата и образует рабочий зазор. При использовании изобретения обеспечивается уменьшение расхода кокса. 4 з.п. ф-лы, 2 ил.

| RU 2002116118 А, 20.12.2003 | |||

| БАРАБАННЫЙ ГРОХОТ | 0 |

|

SU360979A1 |

| RU 21172230 C1, 10.08.1998 | |||

| Способ механической обработки агломерата | 1980 |

|

SU885306A1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ КУСКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2110028C1 |

Даты

2006-06-10—Публикация

2005-06-06—Подача