ТоплиВо т

i W

о

СХ) 00

о СП

СХ)

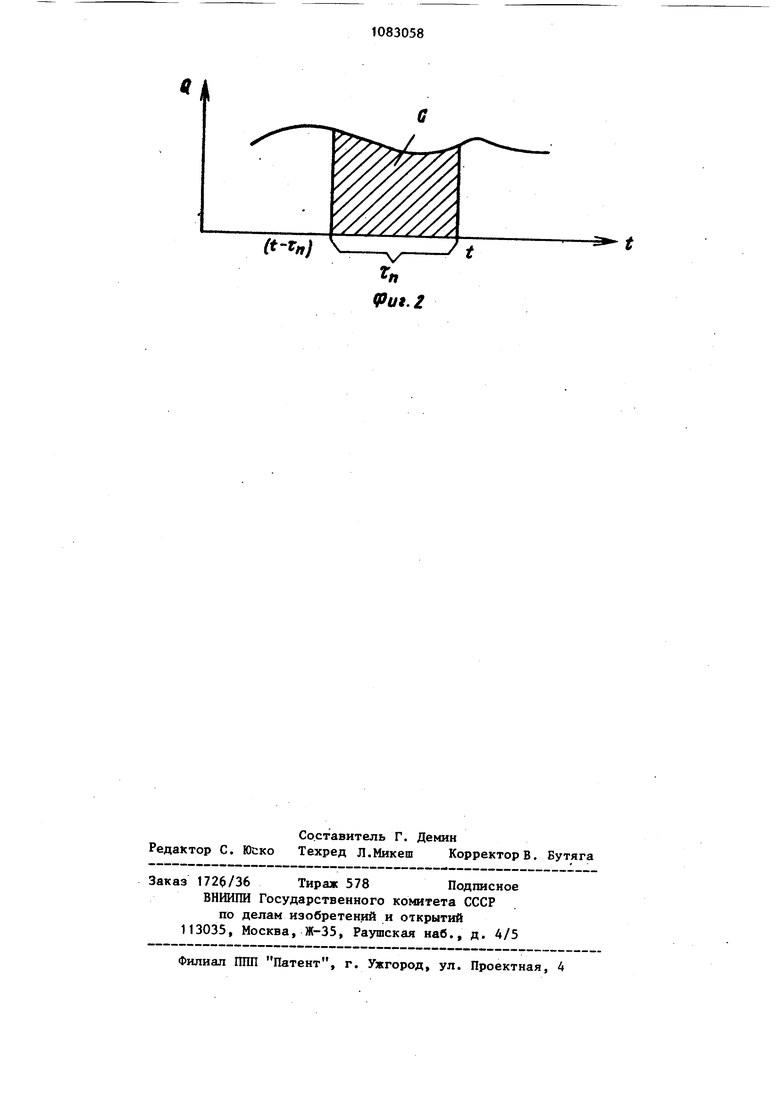

PU9.J 2. Способ по п. 1, отличающийся тем, что измеряют расход материала в печь, и количесво материала, находящегося в печи, определяют по следующей зависимости:

t

6- Qdt

t-€n

U

7

М

где Q - количество материала находящегося в печи, т;

расход материала в печь,

т/ч;

текущее время, ч, время нахождения материала

в печи; скорость движения материала по печи, м/ч,

L длина печи, м.

3. Способ по пп. 1 и 2, отличающийся тем, что в качестве скорости движения материала по печи используют среднюю скорость движения материала по зонам печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обжига материала в печи | 1982 |

|

SU1057768A2 |

| Способ управления процессом обжига материала в печи | 1981 |

|

SU996838A1 |

| Способ управления процессом обжига материала в печи | 1982 |

|

SU1083057A2 |

| Устройство для управления процессом обжига материала в печи | 1982 |

|

SU1091011A1 |

| Система автоматического управления потенциально опасным объектом | 1981 |

|

SU970314A1 |

| Способ управления процессом обжига | 1980 |

|

SU953415A1 |

| Способ термической обработки борсодержащей руды | 1979 |

|

SU905195A1 |

| Способ управления процессом измельчения материала после обжига | 1980 |

|

SU935129A1 |

| Способ получения бората кальция | 1979 |

|

SU859294A1 |

| Система управления процессом обжига сырьевой смеси во вращающейся печи | 1983 |

|

SU1146532A1 |

1. СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МАТЕРИАЛА В ПЕЧИ по авт. св. № 996838, о т л и-г чающийся тем, что, с целью повышения качества обжига, определяют количество материала, находящегося в печи, по величине которого корректируют заданное значение температуры в зоне обжига материала.

Изобретение относится к способам управления процессом обжига во вращакнцихся печах, например, процессом обжига датолитовой руды, и может быть использовано в горнохимической промышленности.

По основному авт. св. № 996838 известен способ управления процессом обжига материала в печи путем изменения подачи топлива по величине отклонения температуры в зоне обжига материала от заданного значения, которое изменяют по величине скорости движения материала по печи 1.

Однако скорость движения материала по печи не определяет количество материала, находящегося в печи, от которого зависит температурный режим в печи, а следовательно, и качество обжига. Отсутствие контроля количества материала снижает качество обжига.

Например, при управлении процессом обжига датолитовой руды по даннму способу степень перехода борного ангидрида из кислоторастворимой в углекислоторастворимую форму, определяющую качество обжига, состави .91-92%.

Цель изобретения - повыщение качества обжига.

Поставленная цель достигается согласно способу управления процессом обжига материала в печи при котором дополнительно определяют количество материала, находящегося в печи, по величине которого корректируют заданное значение температуры в зоне обжига материала. , , того, измеряют расход материала в печь, а количество материала, находящегося в печи, определяют по следующей зависимости: t

0 Qdi-

где Q - количество материала, находящегося в печи, т; ч - расход материала в печь,

5 ,

г - текущее время, ч;

п время нахождения материала

в печи, ч| f4 скорость движения материала

по печи, м/ч;

U -

длина печи, м. Причем в качестве скорости движения материала по печи используют среднюю скорость движения материа5 ла по зонам печи.

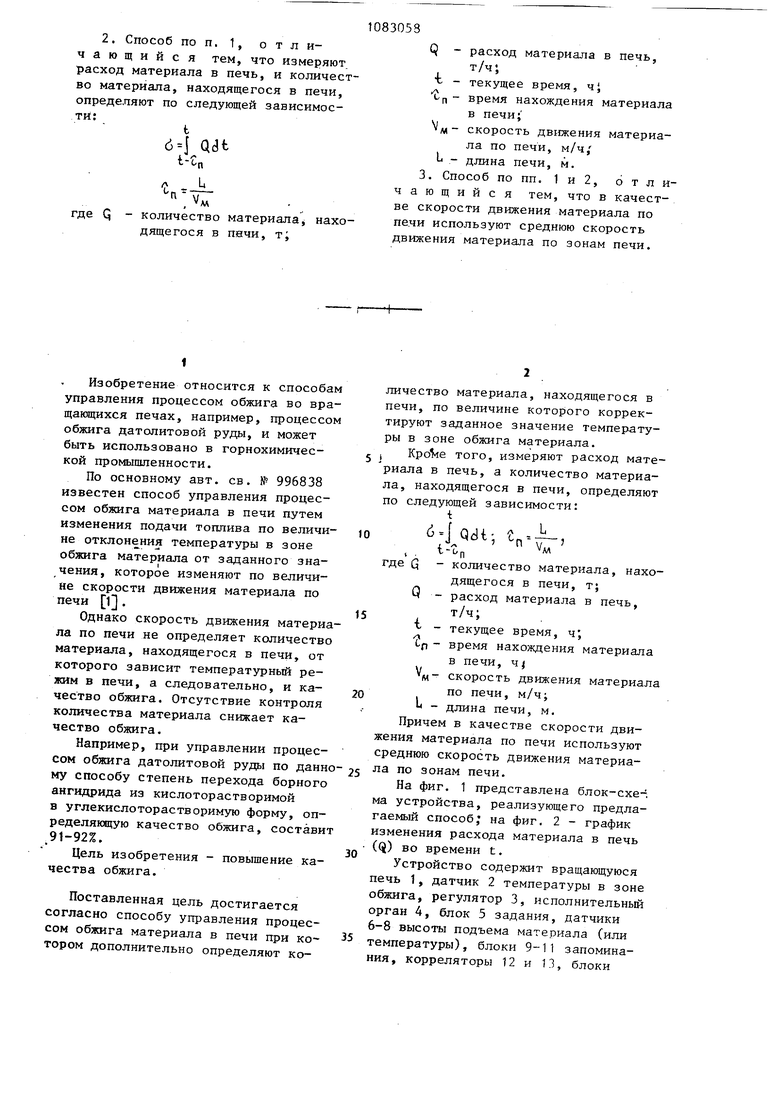

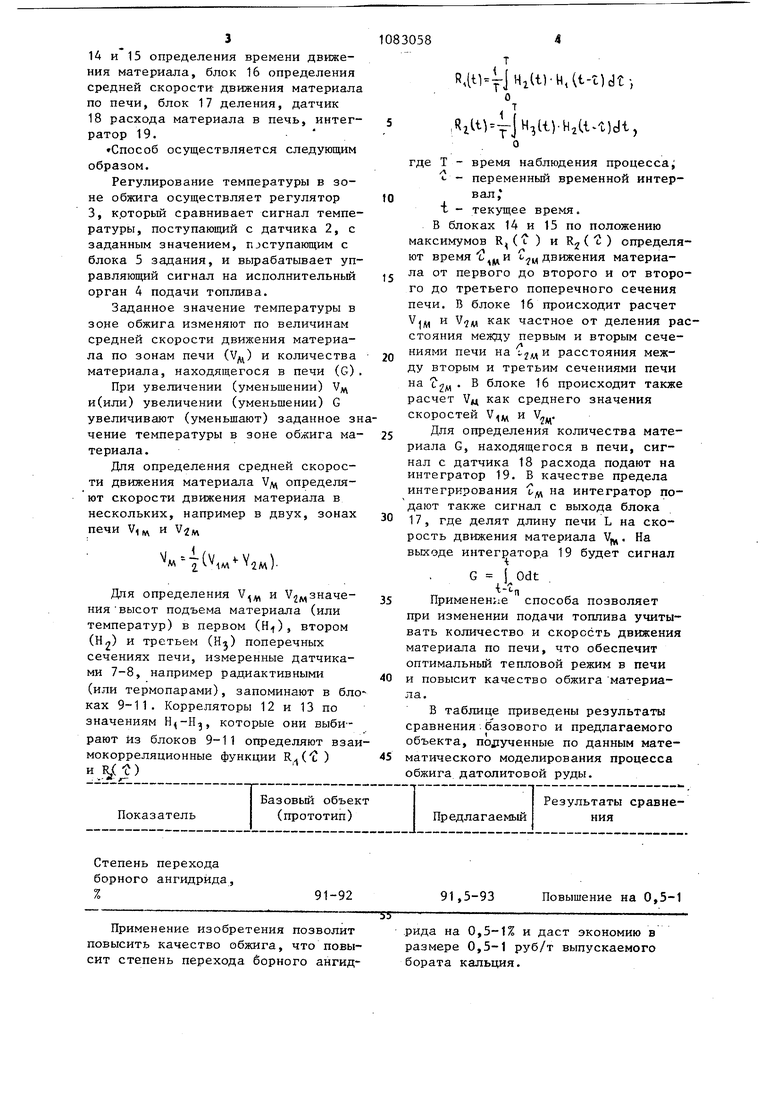

На фиг. 1 представлена блок-схе-. ма устройства, реализующего предлагаемый способ; на фиг. 2 - график изменения расхода материала в печь (Q) во времени t.

Устройство содержит вращающуюся печь 1, датчик 2 температуры в зоне обжига, регулятор 3, исполнительный орган 4, блок 5 задания, {датчики 6-8 высоты подъема материала (или температуры), блоки 9-11 запоминания, корреляторы 12 и 13, блоки

14 и 15 определения времени движения материала, блок 16 определения средней скорости- движения материала по печи, блок 17 деления, датчик 18 расхода материала в печь, интегратор 19.

Способ осуществляется следующим образом.

Регулирование температуры в зоне обжига осуществляет регулятор 3, крторый сравнивает сигнал температуры, поступающий с датчика 2, с заданным значением, пзступающим с блока 5 задания, и вырабатывает управляющий сигнал на исполнительный орган 4 подачи топлива.

Заданное значение температуры в зоне обжига изменяют по величинам средней скорости движения материала по зонам печи (Vд) и количества материала, находящегося в печи (G)

При увеличении (уменьшении) Vjv и(или) увеличении (уменьшении) G увеличивают (уменьшают) заданное знчение температуры в зоне обжига материала.

Для определения средней скорости движения материала Vд определяют скорости движения материала в нескольких, например в двух, зонах печи У, и

M-llV.).

Для определения V и V значения высот подъема материала (или температур) в первом (Н), втором (Н2) и третьем (Hj) поперечных сечениях печи, измеренные датчиками 7-8, например радиактивными (или термопарами), запоминают в бло ках 9-11. Корреляторы 12 и 13 по значениям , которые они выбирают из блоков 9-11 определяют взаимокорреляционные функции Rx(c )

)

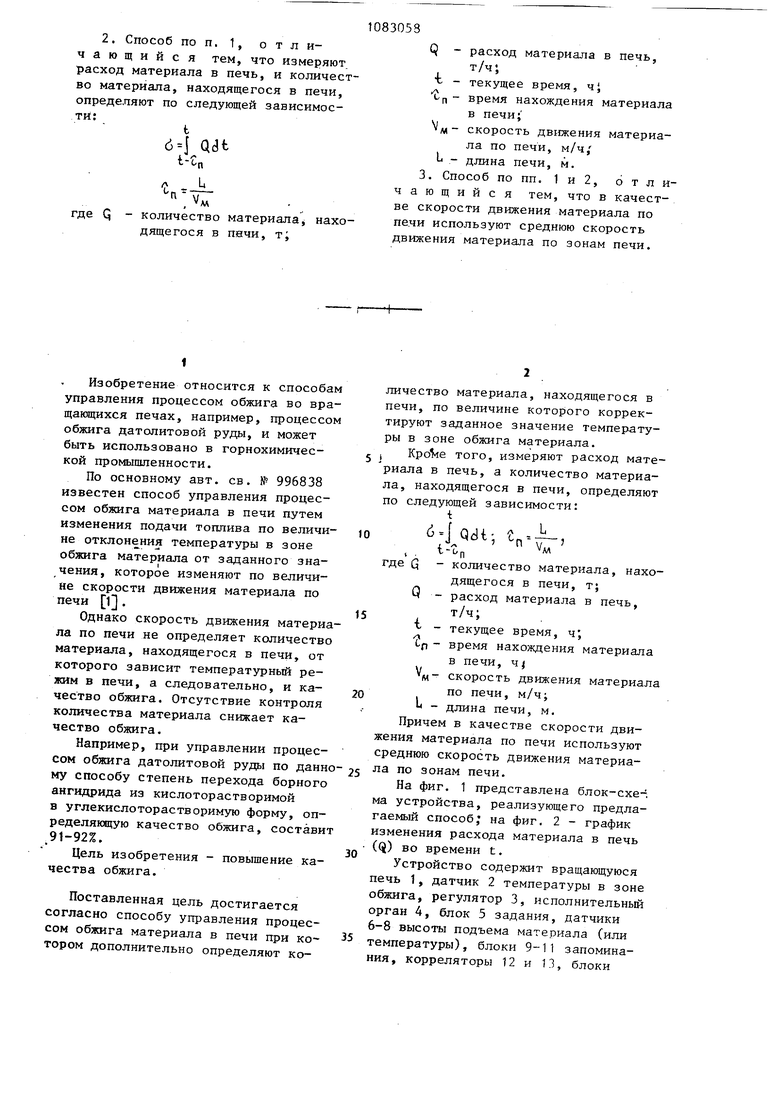

Степень перехода борного ангидрида, %

91-92

Применение изобретения позволит повысить качество обжига, что повысит степень перехода борного ангидI

R,(t)H,(t-t)dt-, о

RiUbYJ i- zU-Odt,

где Т время наблюдения процесса; - переменный временной интервал;

t - текущее время. В блоках 14 и 15 по положению максимумов ) иК2(2) определяют времяс ц и движения материала от первого до второго и от второго до третьего поперечного сечения печи. В блоке 16 происходит расчет и У7/ц как частное от деления расстояния между первым и вторым сечениями печи на расстояния между вторым и третьим сечениями печи на , . В блоке 16 происходит также расчет Уд как среднего значения скоростей V;,j и Vjy.

Для определения количества материала G, находящегося в печи, сигнал с датчика 18 расхода подают на интегратор 19. В качестве предела интегрирования на интегратор подают также сигнал с выхода блока

17, где делят длину печи L на скорость движения материала V. На выходе интегратора 19 будет сигнал

G Odt

{-г„

Применен;:е способа позволяет

при изменении подачи топлива учитывать количество и скорость движения материала по печи, что обеспечит оптимальный тепловой режим в печи

и повысит качество обжига материала.

В таблице приведены результаты сравнения базового и предлагаемого объекта, пoJIyчeнныe по данным математического моделирования процесса обжига датолитовой руды.

91,5-93

Повышение на 0,5-1

рида на 0,5-1% и даст экономию в размере 0,5-1 руб/т выпускаемого бората кальция.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3326537/22-02, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-03-30—Публикация

1982-12-23—Подача