1

Изобретение касается обработки металлов давлением и относится к устройствам для многопроходной ротационной вытяжки.

Известно устройство для многопроходной ротационной вытяжки, содержащее копирную линейку с приводом и следящий суппорт с установленным на нем давильным инструментом I .

Недостатком этого устройства является низкая производительность вследствие постоянной скорости перемещения копирной линейки.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для многопроходной ротационной вытяжки, содержащее неподвижные направляющие, установленные с возможностью перемещения по ним следящий суппорт с закрепленным на нем давильным инструментом и копирную линейку с приводом 2.

Недостатком известного устройства является его Низкая производительность. Это объясняется следующим. Высота передавливаемого фланца заготовки с каждым проходом уменьщается, уменьшается и время контакта давильного инструмента с ним.

а следовательно, и период перемещения копирной линейки. Уменьщение высоты фланца заготовки приводит к уменьшению склонности заготовки к потере устойчивости и к ВОЗМОЖНОСТИ повышения интенсивности вы5 тяжки. Отсутствие же регулирования скорости перемещения копирной линейки, т. е., постоянная ее скорость, уменьшает производительность работы устройства.

Целью изобретения является увеличение производительности за счет автоматического регулирования скорости перемещения копирной линейки на каждом проходе.

Указанная цель достигается тем, что устройство для многопроходной ротационной вытяжки, содержащее неподвижные на15 правляющие, установленный с возможностью перемещения по ним следящий суппорт с закрепленным на нем давильным инструментом и копирную линейку с приводом, снабжено автоматическим регулятором скорости перемещения копирной линейки, выполненным в виде размещенного на неподвижных направляющих управляющего потенциометра, электрически связанного с приводом копирной линейки и кинематически - со следящим суппортом.

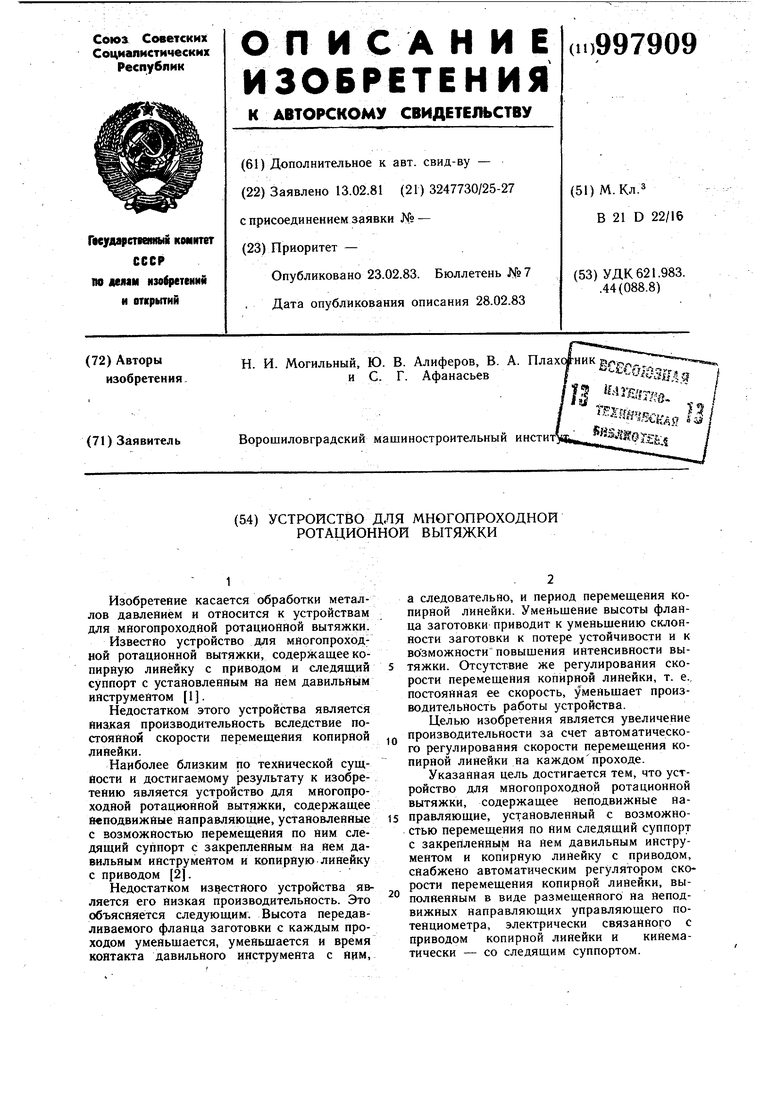

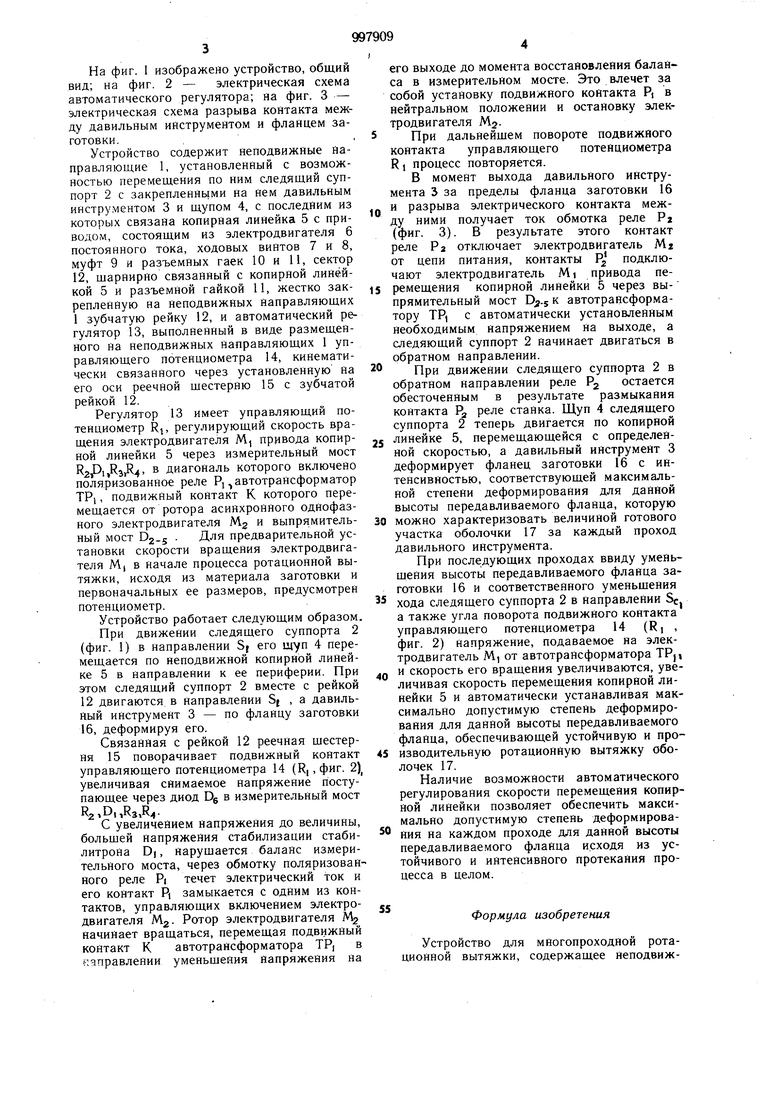

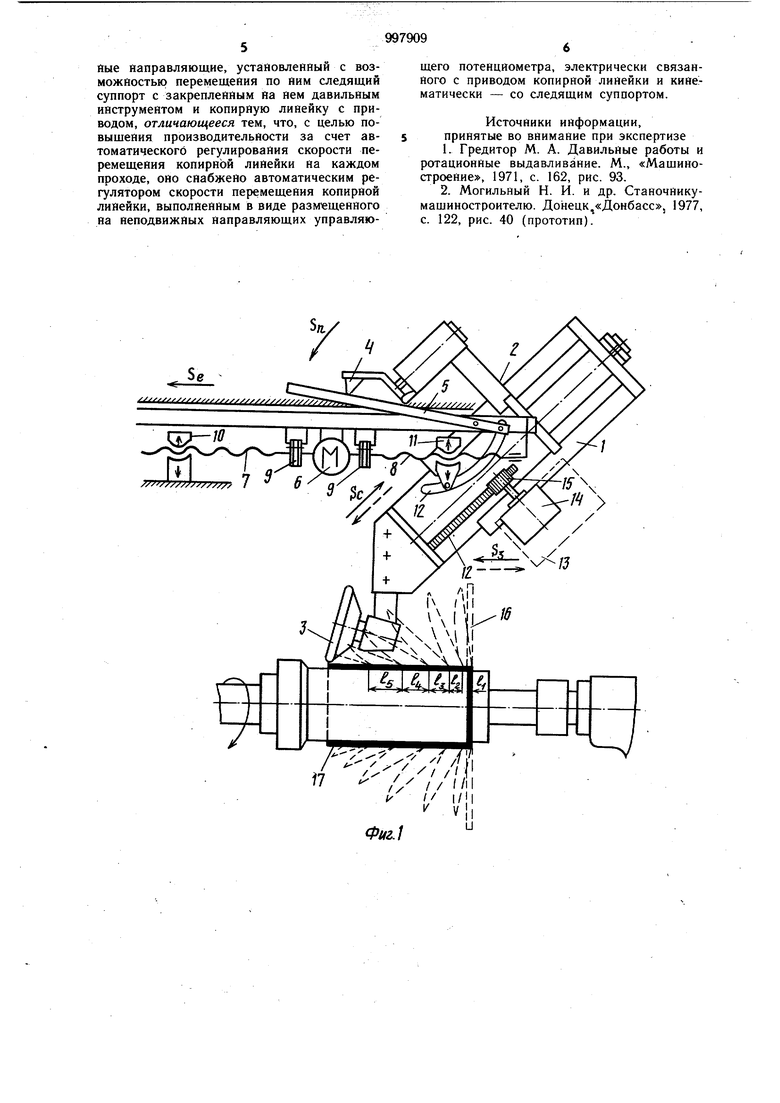

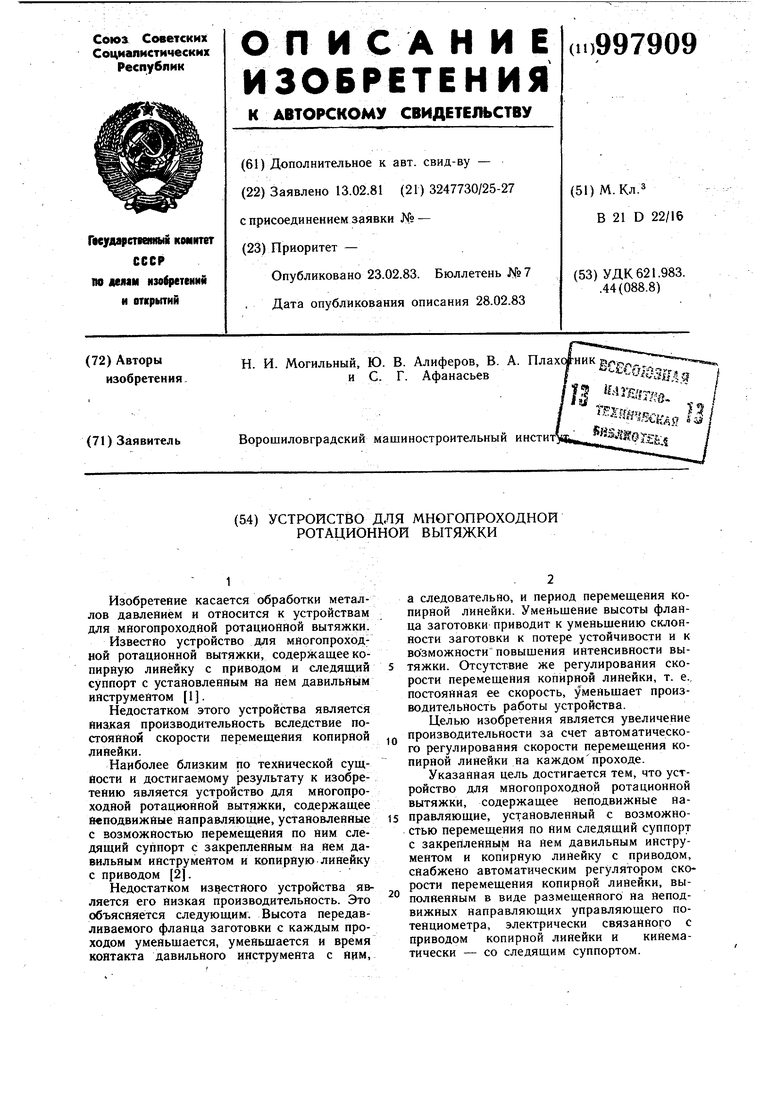

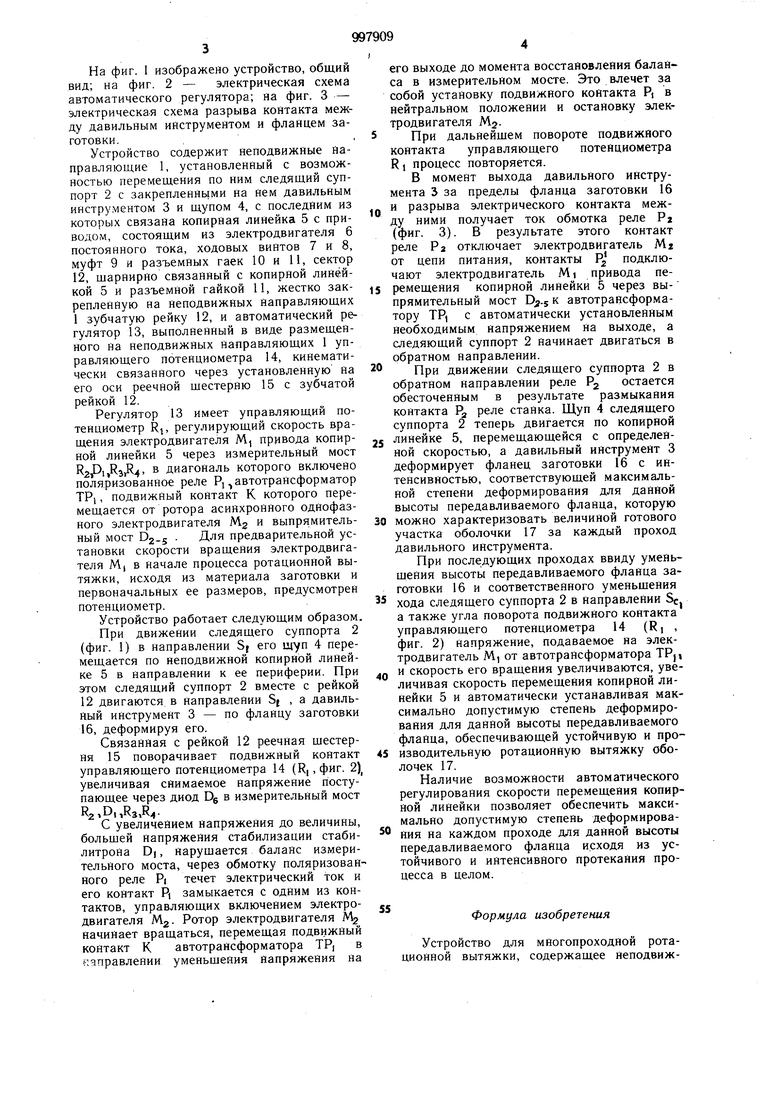

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - электрическая схема автоматического регулятора; на фиг. 3 - электрическая схема разрыва контакта между давильным инструментом и фланцем заготовки.

Устройство содержит неподвижные направляющие 1, установленный с возможностью перемещения по ним следящий суппорт 2 с закрепленнь1ми на нем давильным инстру.ментом 3 и щупом 4, с последним из которых связана копирная линейка 5 с приводом, состоящим из электродвигателя 6 постоянного тока, ходовых винтов 7 и 8, муфт 9 и разъемных гаек 10 и 11, сектор 12, щарнирно связанный с копирной линейкой 5 и разъемной гайкой 11, жестко закрепленную на неподвижных направляющих 1 зубчатую рейку 12, и автоматический регулятор 13, выполненный в виде размещенного на неподвижных направляющих 1 управляющего потенциометра 14, кинематически связанного через установленную на его оси реечной щестерню 15 с зубчатой рейкой 12.

Регулятор 13 имеет управляющий потенциометр RJ, регулирующий скорость вращения электродвигателя М, привода копирной линейки 5 через измерительный мост .3)4 диагональ которого включено поляризованное реЛе Р, автотрансформатор TPi, подвижный контакт К которого перемещается от ротора асинхронного однофазного электродвигателя Mj и выпрямительный мост Для предварительной установки скорости вращения электродвигателя М( в начале процесса ротационной вытяжки, исходя из материала заготовки и первоначальных ее размеров, предусмотрен потенциометр.

Устройство работает следующим образом.

При движении следящего суппорта 2 (фиг. 1) в направлении Sj его щуп 4 перемещается по неподвижной копирной линейке 5 в направлении к ее периферии. При этом следящий суппорт 2 вместе с рейкой 12 двигаются в направлении Sj , а давильный инструмент 3 - по фланцу заготовки 16, деформируя его.

Связанная с рейкой 12 реечная щестерня 15 поворачивает подвижный контакт управляющего потенциометра 14 (R, ,фиг. 2), увеличивая снимаемое напряжение поступающее через диод Dg в измерительный мост

С увеличением напряжения до величины, больщей напряжения стабилизации стабилитрона D), йарущается баланс измерительного моста, через обмотку поляризованного реле Р| течет электрический ток и его контакт PI замыкается с одним из контактов, управляющих включением электродвигателя Mg. Ротор электродвигателя М начинает вращаться, перемещая подвижный контакт К автотрансформатора ТР| в направлении уменьщения напряжения на

его выходе до момента восстановления баланса в измерительном мосте. Это влечет за собой установку подвижного контакта PI в нейтральном положении и остановку электродвигателя Mj.

При дальнейщем повороте подвижного контакта управляющего потенциометра R1 процесс повторяется.

В момент выхода давильного инструмента 3 за пределы фланца заготовки 16

- и разрыва электрического контакта между ними получает ток обмотка реле Pj (фиг. 3). В результате этого контакт реле РЗ отключает электродвигатель Mj от цепи питания, контакты подключают электродвигатель Mi привода перемещения копирной линейки 5 через выпрямительный мост Dy.f к автотрансформатору ТР) с автоматически установленным необходимым напряжением на выходе, а следяющий суппорт 2 начинает двигаться в обратном направлении.

При движении следящего суппорта 2 в обратном направлении реле Р остается обесточенным в результате размыкания контакта Р реле станка. Щуп 4 следящего суппорта 2 теперь двигается по копирной

линейке 5, перемещающейся с определенной скоростью, а давильный инструмент 3 деформирует фланец заготовки 16 с интенсивностью, соответствующей максимальной степени деформирования для данной высоты передавливаемого фланца, которую

0 можно характеризовать величиной готового участка оболочки 17 за каждый проход давильного инструмента.

При последующих проходах ввиду уменьшения высоты передавливаемого фланца заготовки 16 и соответственного уменьшения

хода следящего суппорта 2 в направлении Sc а также угла поворота подвижного контакта управляющего потенциометра 14 (Rj , фиг. 2) напряжение, подаваемое на электродвигатель М) от автотрансформатора ТРц

Ф и скорость его вращения увеличиваются, увеличивая скорость перемещения копирной линейки 5 и автоматически устанавливая максимально допустимую степень деформирования для данной высоты передавливаемого фланца, обеспечивающей устойчивую и про5 изводительную ротационную вытяжку оболочек 17.

Наличие возможности автоматического регулирования скорости перемещения копирной линейки позволяет обеспечить максимально допустимую степень деформирования на каждом проходе для данной высоты передавливаемого фланца исходя из устойчивого и интенсивного протекания процесса в целом.

Формула изобретения

Устройство для многопроходной ротационной вытяжки, содержащее неподвижйые направляющие, установленный с возможностью перемещения по ним следящий суппорт с закрепленным на нем давильным инструментом и копирную линейку с приводом, отличающееся тем, что, с целью повыщения производительности за счет автоматического регулирования скорости перемещения копирнЬй линейки на каждом проходе, оно снабжено автоматическим регулятором скорости перемещения копирной линейки, выполненным в виде размещенного на неподвижных направляющих управляющего потенциометра, электрически связанного с приводом копирной линейки и кинематически - со следящим суппортом.

Источники информации, принятые во внимание при экспертизе

1.Гредитор М. А. Давильные работы и ротационные выдавливание. М., «Мащиностроение, 1971, с. 162, рис. 93.

2.Могильный Н. И. и др. Станочникумашиностроителю. Донецк «Донбасс, 1977, с. 122, рис. 40 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для задания траекторий движения инструмента | 1988 |

|

SU1699685A1 |

| Копирное устройство к давильномуСТАНКу | 1976 |

|

SU816620A1 |

| Устройство для ротационной вытяжки | 1978 |

|

SU718200A1 |

| Гидрокопировальный многопроходный суппорт | 1981 |

|

SU1134350A1 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2416476C1 |

| Устройство для копировальной обработки | 1984 |

|

SU1227424A1 |

| СПОСОБ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2416477C1 |

| Устройство для поддержания постоян-НОй СКОРОСТи РЕзАНия | 1979 |

|

SU831588A1 |

qPwe.Z

Авторы

Даты

1983-02-23—Публикация

1981-02-13—Подача