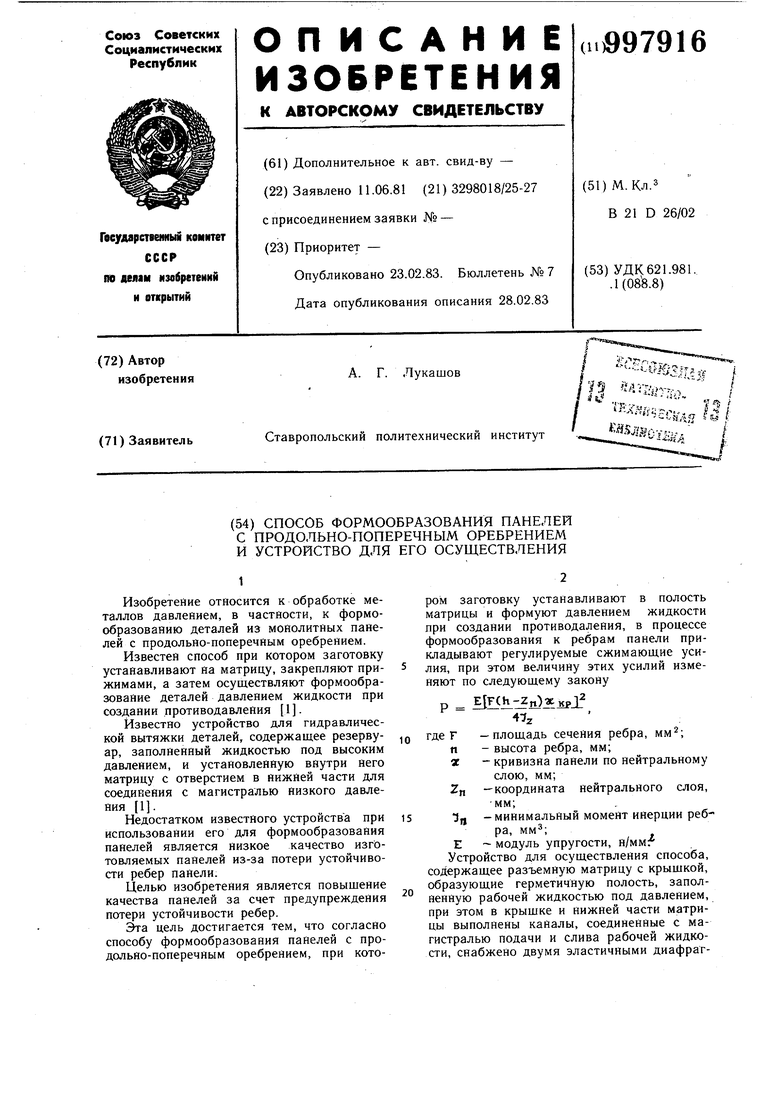

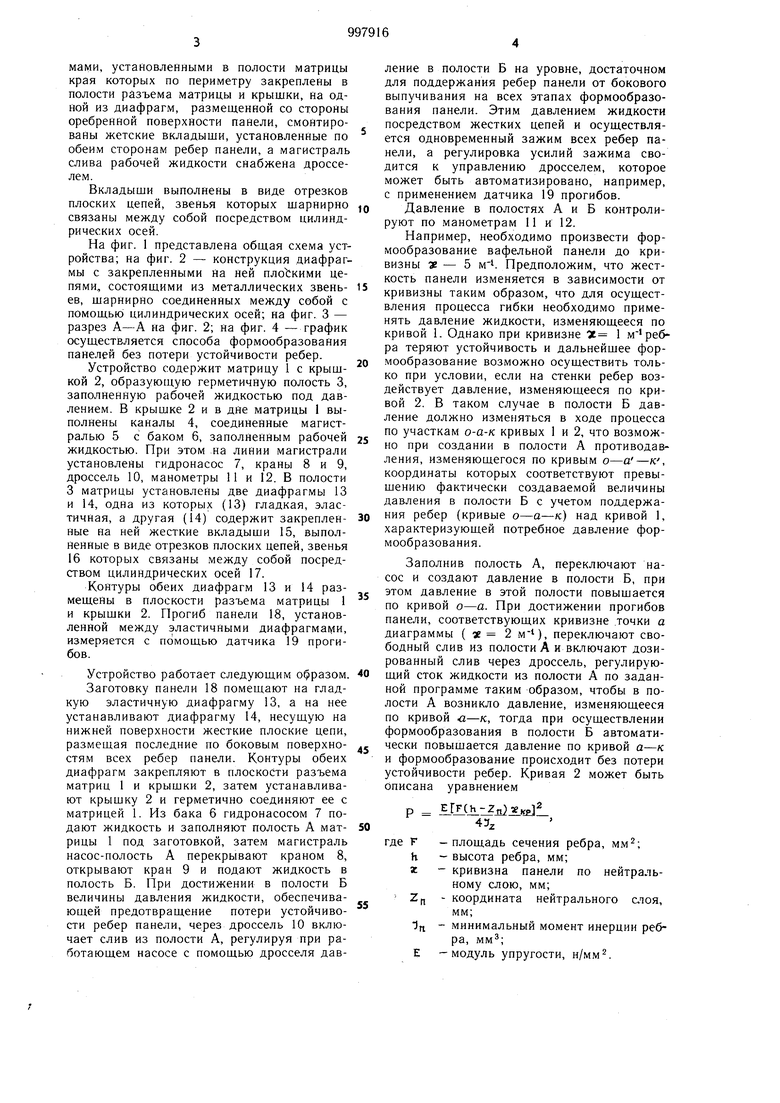

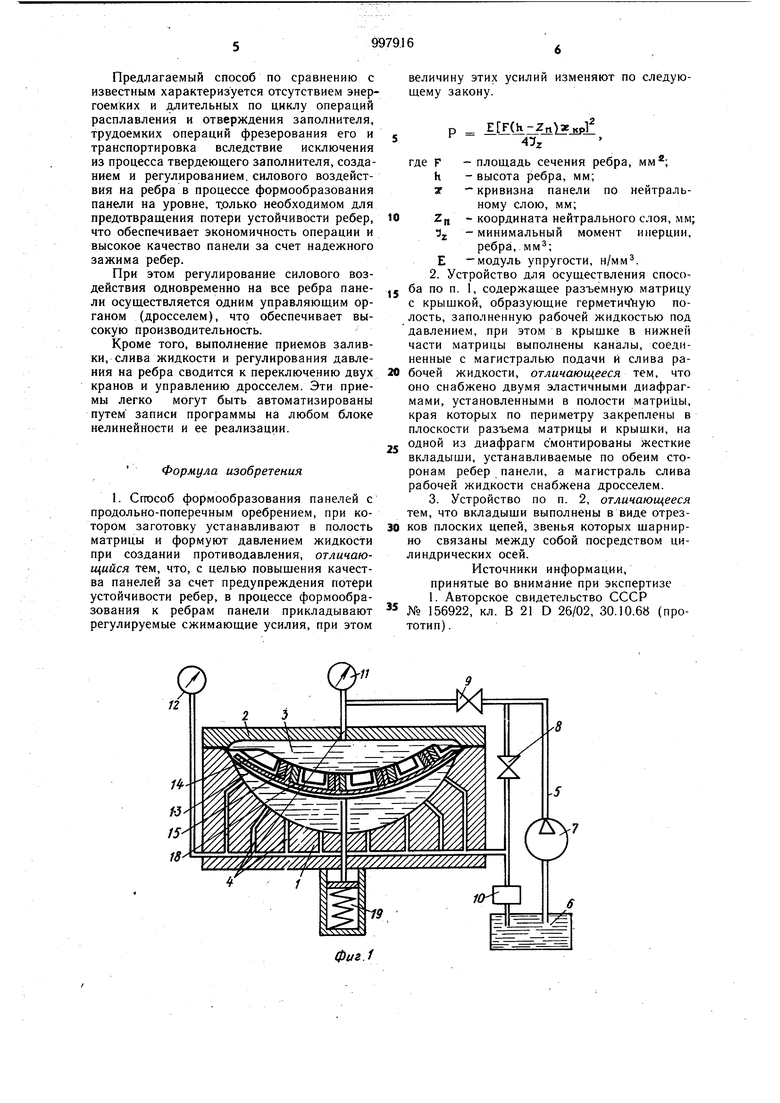

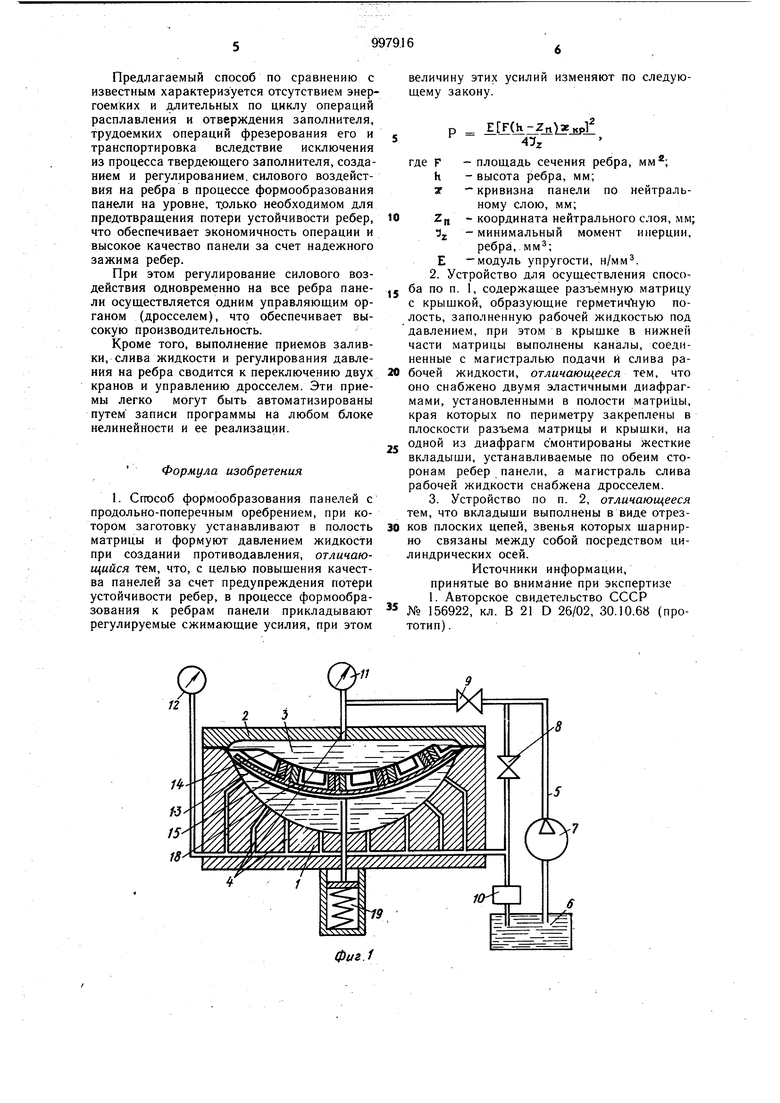

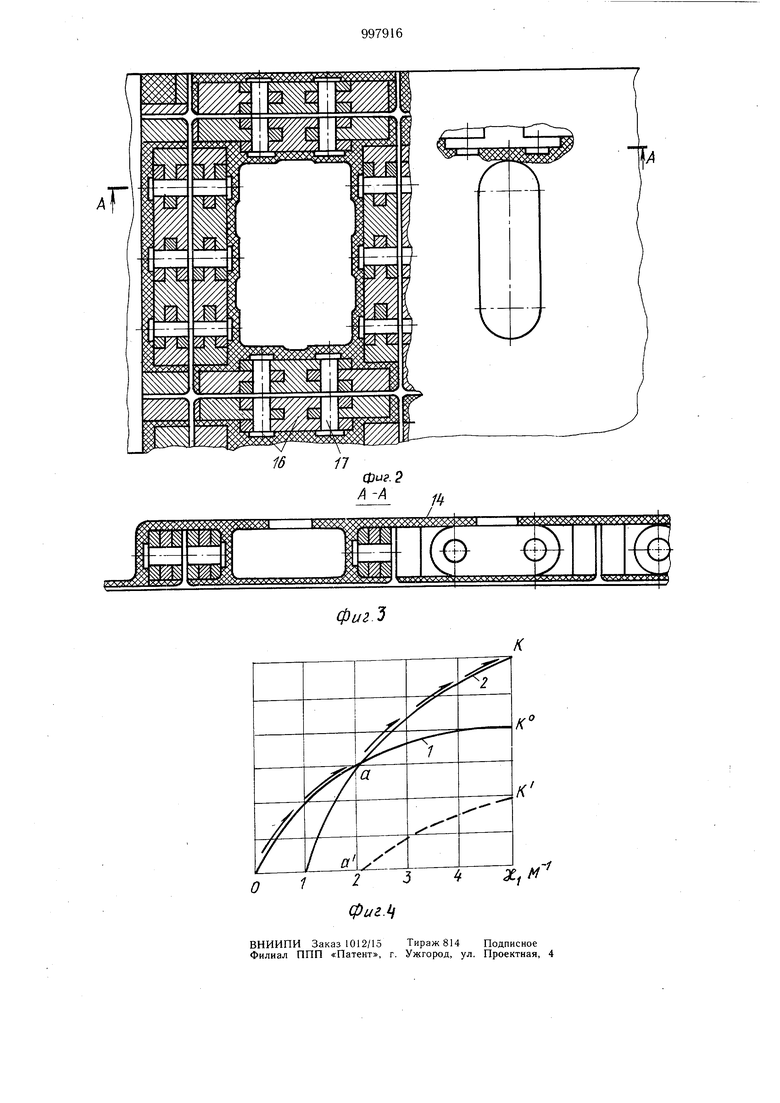

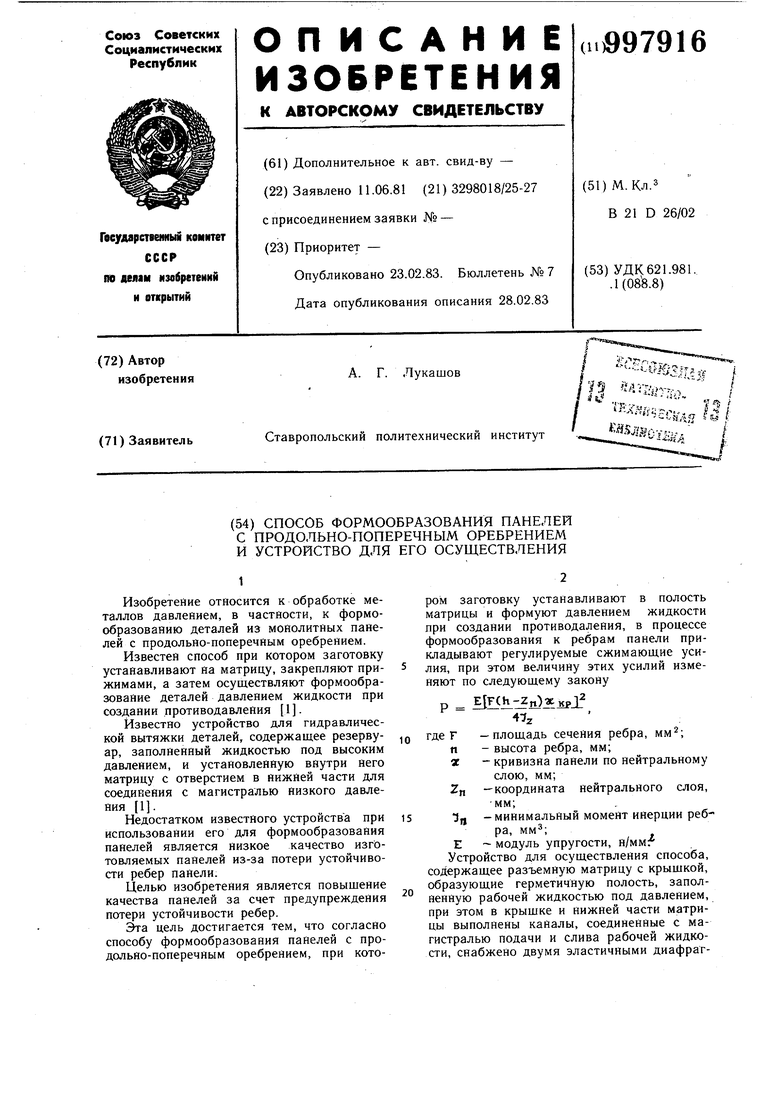

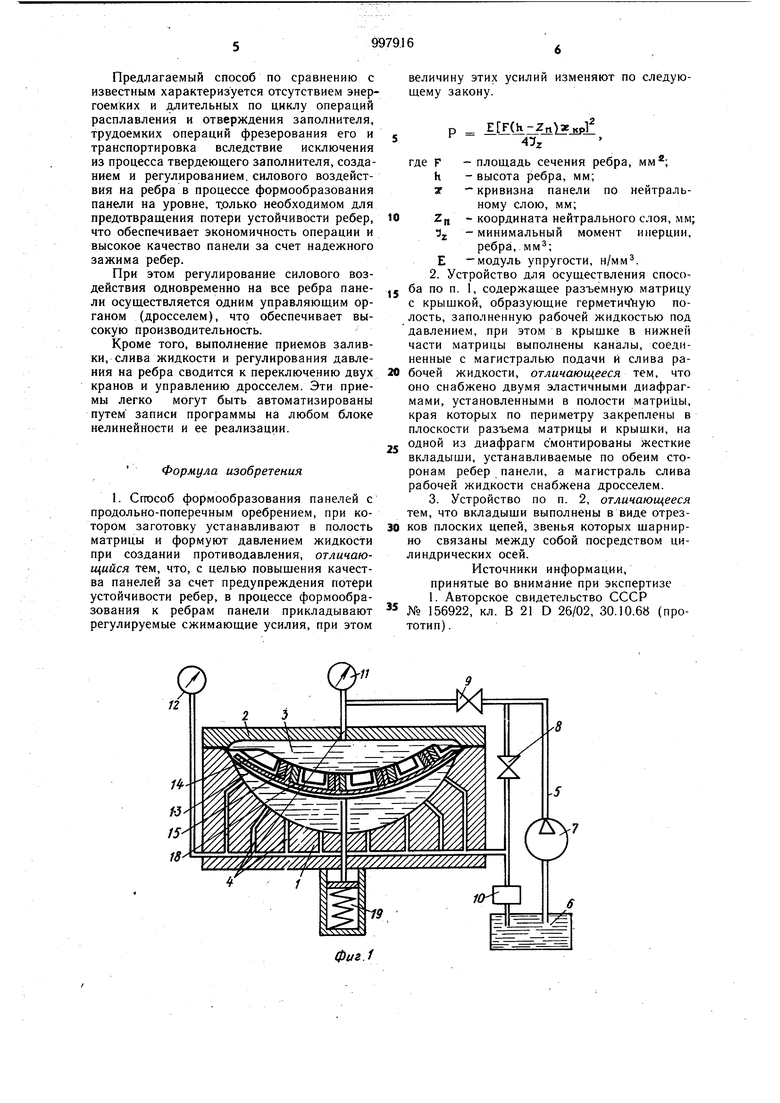

мами, установленными в полости матрицы края которых по периметру закреплены в полости разъема матрицы и крышки, на одной из диафрагм, размещенной со стороны оребренной поверхности панели, смонтированы жетские вкладыши, установленные по обеим сторонам ребер панели, а магистраль слива рабочей жидкости снабжена дросселем. Вкладыши выполнены в виде отрезков плоских цепей, звенья которых шарнирно связаны между собой посредством цилиндрических осей. На фиг. 1 представлена общая схема устройства; на фиг. 2 - конструкция диафрагмы с закрепленными на ней плоскими цепями, состоящими из металлических звеньев, шарнирно соединенных между собой с помощью цилиндрических осей; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - график осуществляется способа формообразования панелей без потери устойчивости ребер. Устройство содержит матрицу 1 с крышкой 2, образующую герметичную полость 3, заполненную рабочей жидкостью под давлением. В крышке 2 и в дне матрицы 1 выполнены каналы 4, соединенные магистралью 5 с баком б, заполненным рабочей жидкостью. При этом на линии магистрали установлены гидронасос 7, краны 8 и 9, дроссель 10, манометры 11 и 12. В полости 3 матрицы установлены две диафрагмы 13 и 14, одна из которых (13) гладкая, эластичная, а другая (14) содержит закрепленные на ней жесткие вкладыши 15, выполненные в виде отрезков плоских цепей, звенья 16 которых связаны между собой посредством цилиндрических осей 17. Контуры обеих диафрагм 13 и 14 размещены в плоскости разъема матрицы 1 и крыщки 2. Прогиб панели 18, установленной между эластичными диафрагмами, измеряется с помощью датчика 19 прогибов. Устройство работает следующим образом. Заготовку панели 18 помещают на гладкую эластичную диафрагму 13, а на нее устанавливают диафрагму 14, несущую на нижней поверхности жесткие плоские цепи, размещая последние по боковым поверхностям всех ребер панели. Контуры обеих диафрагм закрепляют в плоскости разъема матриц 1 и крыщки 2, затем устанавливают крышку 2 и герметично соединяют ее с матрицей 1. Из бака 6 гидронасосом 7 подают жидкость и заполняют полость А матрицы 1 под заготовкой, затем магистраль насос-полость А перекрывают краном 8, открывают кран 9 и подают жидкость в полость Б. При достижении в полости Б величины давления жидкости, обеспечивающей предотвращение потери устойчивости ребер панели, через дроссель 10 включает слив из полости А, регулируя при работающем насосе с помощью дросселя давление в полости Б на уровне, достаточном для поддержания ребер панели от бокового выпучивания на всех этапах формообразования панели. Этим давлением жидкости посредством жестких цепей и осуществляется одновременный зажим всех ребер панели, а регулировка усилий зажима сводится к управлению дросселем, которое может быть автоматизировано, например, с применением датчика 19 прогибов. Давление в полостях А и Б контролируют по манометрам 11 и 12. Например, необходимо произвести формообразование вафельной панели до кривизны у. - 5 м1. Предположим, что жесткость панели изменяется в зависимости от кривизны таким образом, что для осуществления процесса гибки необходимо применять давление жидкости, изменяющееся по кривой 1. Однако при кривизне 1 м ребра теряют устойчивость и дальнейщее формообразование возможно осуществить только при условии, если на стенки ребер воздействует давление, изменяющееся по кривой 2. В таком случае в полости Б давление должно изменяться в ходе процесса по участкам о-а-к кривых 1 и 2, что возможно при создании в полости А противодавления, изменяющегося по кривым о-а-к, координаты которых соответствуют превышению фактически создаваемой величины давления в полости Б с учетом поддержания ребер (кривые о-а-к) над кривой 1, характеризуюшей потребное давление формообразования. Заполнив полость А, переключают насос и создают давление в полости Б, при этом давление в этой полости повышается по кривой о-а. При достижении прогибов панели, соответствующих кривизне точки а диаграммы ( эе 2 ), переключают свободный слив из полости А и включают дозированный слив через дроссель, регулирующий сток жидкости из полости А по заданной программе таким образом, чтобы в полости А возникло давление, изменяющееся по кривой л-к, тогда при осуществлении формообразования в полости Б автоматически повышается давление по кривой а-к. и формообразование происходит без потери устойчивости ребер. Кривая 2 может быть описана уравнением Р MLCJl n «.К где F -площадь сечения ребра, h - высота ребра, мм; Z - кривизна панели по нейтральному слою, мм; - Zfj - координата нейтрального слоя, Jfi - минимальный момент инерции ребра, Е -модуль упругости, н/мм. Предлагаемый способ по сравнению с известным характеризуется отсутствием энергоемких и длительных по циклу операций расплавления и отверждения заполнителя, трудоемких операций фрезерования его и транспортировка вследствие исключения из процесса твердеющего заполнителя, созданием и регулированием, силового воздействия на ребра в процессе формообразования панели на уровне, только необходимом для предотвращения потери устойчивости ребер, что обеспечивает экономичность операции и высокое качество панели за счет надежного зажима ребер. При этом регулирование силового воздействия одновременно на все ребра панели осуществляется одним управляющим органом (дросселем), что обеспечивает высокую производительность. Кроме того, выполнение приемов заливки, слива жидкости и регулирования давления на ребра сводится к переключению двух кранов и управлению дросселем. Эти приемы легко могут быть автоматизированы путем записи программы на любом блоке нелинейности и ее реализации. Формула изобретения I. Способ формообразования панелей с продольно-поперечным оребрением, при котором заготовку устанавливают в полость матрицы и формуют давлением жидкости при создании противодавления, отличающийся тем, что, с целью повышения качества панелей за счет предупреждения потери устойчивости ребер, в процессе формообразования к ребрам панели прикладывают регулируемые сжимающие усилия, при этом величину этих усилий изменяют по следующему закону. р 4-3 -площадь сечения ребра, -высота ребра, мм; кривизна панели по нейтральному слою, мм; 2„ - координата нейтрального слоя, мм; tJj -минимальный момент инерции, ребра, Е -модуль упругости, н/мм. 2.Устройство для осуществления способа по п. 1, содержащее разъемную матрицу с крышкой, образующие герметичную полость, заполненную рабочей жидкостью под давлением, при этом в крышке в нижней части матрицы выполнены каналы, соединенные с магистралью подачи и слива рабочей жидкости, отличающееся тем, что оно снабжено двумя эластичными диафрагмами, установленными в полости матрицы, края которых по периметру закреплены в плоскости разъема матрицы и крышки, на одной из диафрагм смонтированы жесткие вкладыши, устанавливаемые по обеим сторонам ребер панели, а магистраль слива рабочей жидкости снабжена дросселем. 3.Устройство по п. 2, отличающееся тем, что вкладыши выполнены в виде отрезков плоских цепей, звенья которых шарнирно связаны между собой посредством цилиндрических осей. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 156922, кл. В 21 D 26/02, 30.10.68 (проотип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ | 2001 |

|

RU2216421C2 |

| Трехслойная амортизационная оболочка | 1983 |

|

SU1157188A2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ В ЗАНЕВОЛЕННОМ СОСТОЯНИИ | 1979 |

|

SU788756A1 |

| Способ формообразования деталей | 1981 |

|

SU967613A1 |

| Универсальный гибочный штамп | 1978 |

|

SU766706A1 |

| Устройство для термовакуумногофОРМООбРАзОВАНия зАгОТОВОК | 1977 |

|

SU795632A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| Устройство для исследования донных грунтов | 1987 |

|

SU1544944A1 |

| Способ формообразования деталей из высокопрочных алюминиевых сплавов | 1980 |

|

SU933790A1 |

12

фщ.1

-5

ss ;ss c ssNsssss

фиг

Авторы

Даты

1983-02-23—Публикация

1981-06-11—Подача