Станки для правки и резки металлических изделий с использованием роликов, подаюш,их изделие в правильный механизм, и концевого упора, включающего отрезной механизм для отделения мерной части изделия, - известны.

Отличительной особенностью предлагаемого станка такого же типа является то, что в нем для зажатия обрабатываемого изделия - трубы - при отрезании от нее мерной части абразивным диском отрезного механизма применены зажимные клещи, установленные по обе стороны абразивного диска и приводимые в действие при соприкосновении торца трубы с концевым упором.

Такое выполнение станка обеспечивает при отрезке неподвижное состояние зажатой трубы, что позволяет применить в качестве отрезного инструмента птлифовальный диск, дающий чистоту обработки торца трубы, исключающую необходимость в его дополнительной обработке.

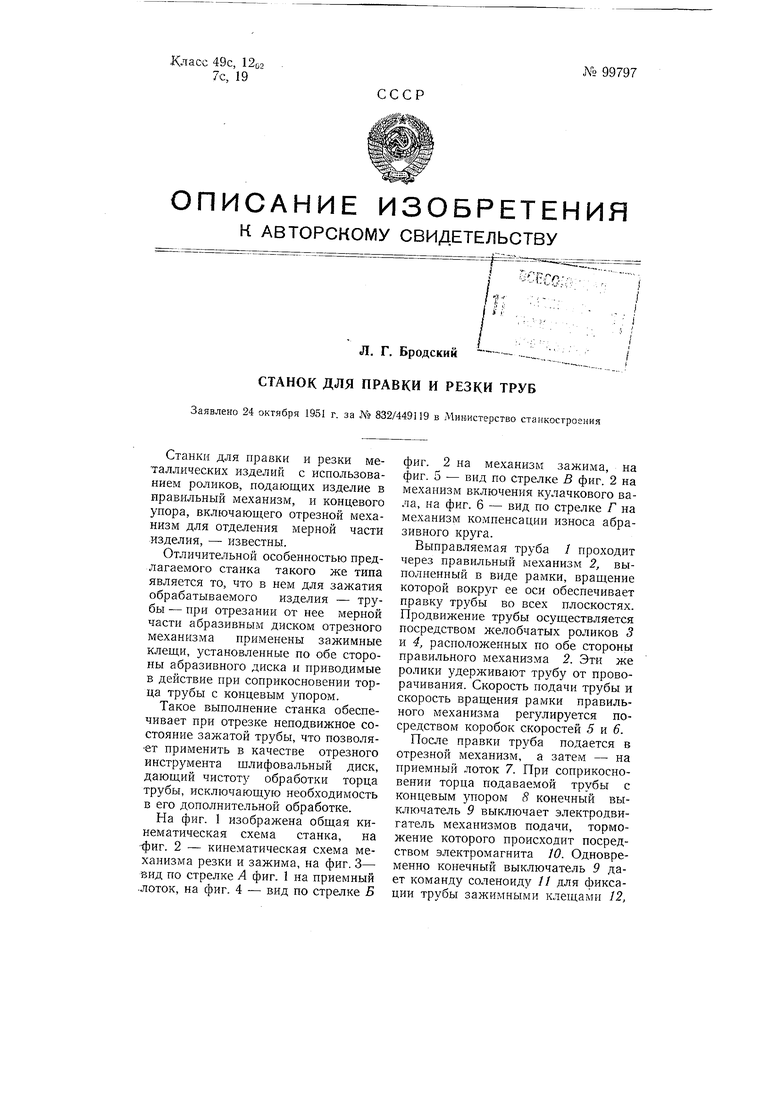

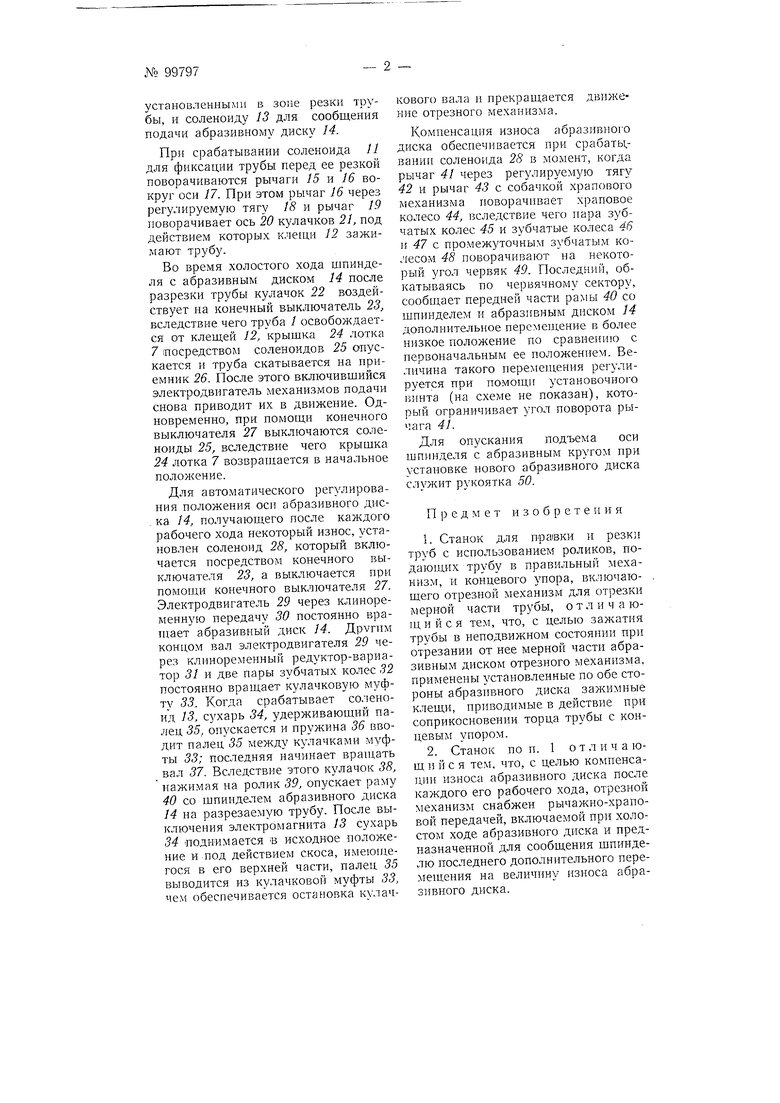

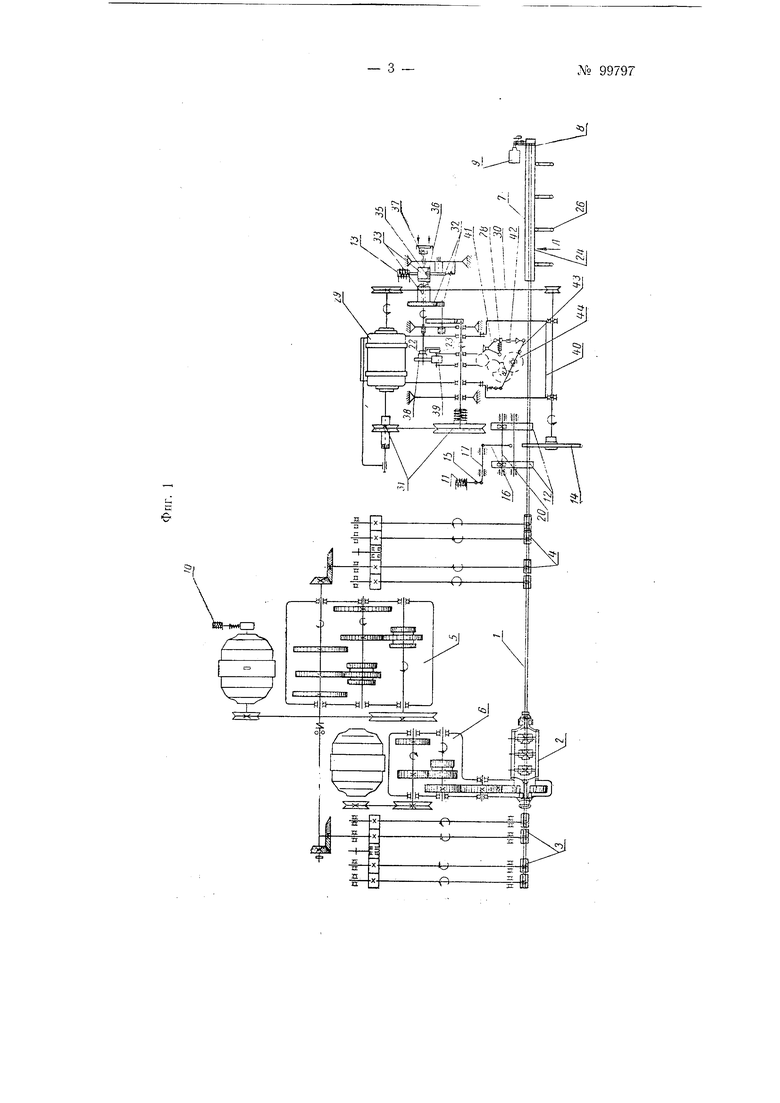

На фиг. 1 изображена общая кинематическая схема станка, на фиг. 2 - кинематическая схема механизма резки и зажима, на фиг. 3- вид по стрелке А фиг. 1 на приемный ЛОТОК, на фиг. 4 - вид по стрелке Б

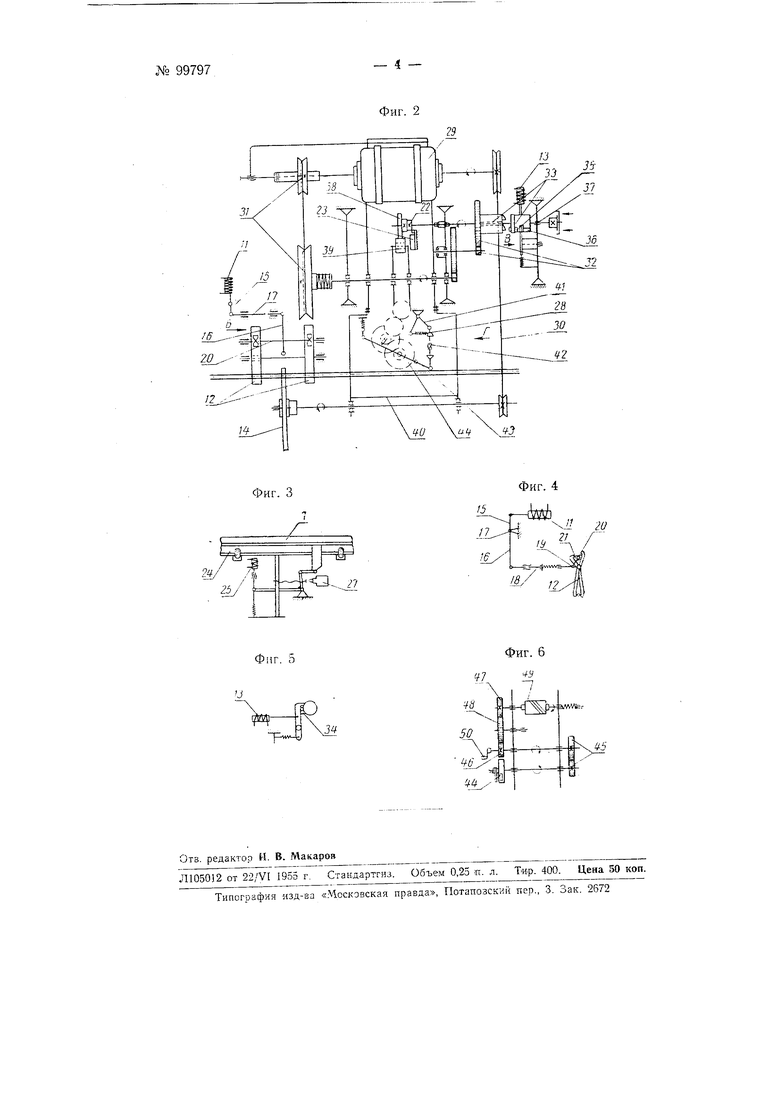

фиг. 2 на механизм зажима, на фиг. 5 - вид по стрелке В фиг. 2 на механизм включения кулачкового вала, на фиг. 6 - вид по стрелке Г на механизм компенсации износа абразивного круга.

Выправляемая труба / проходит через правильный механизм 2, выполненный в виде рамки, вращение которой вокруг ее оси обеспечивает правку трубы во всех плоскостях. Продвижение трубы осуществляется посредством желобчатых роликов 3 и 4, расположенных по обе стороны правильного механизма 2. Эти же ролики удерживают трубу от проворачивания. Скорость подачи трубы и скорость вращения рамки правильного механизма регулируется посредством коробок скоростей 5 и 6.

После правки труба подается в отрезной механизм, а затем - на приемный лоток 7. При соприкосновении торца подаваемой трубы с концевым унором 8 конечный выключатель 9 выключает электродвигатель механизмов подачи, торможение которого происходит посредством электромагнита 10. Одновременно конечный выключатель 9 дает команду соленоиду // для фиксации трубы зажимными клещами 12,

установленными в зоне резки трубы, и соленоиду 13 для сообщения подачи абразивному диску 14.

При срабатывании соленоида 11 для фиксации трубы перед ее резкой поворачиваются рычаги 15 и 16 вокруг оси 17. При этом рычаг 16 через регу.чируемую тягу 18 и рычаг 19 поворачивает ось 20 кулачков 21, иод действием которых клещи 12 зажимают трубу.

Во время холостого хода щпинделя с абразивным диском 14 после разрезки трубы кулачок 22 воздействует на конечный выключатель 23, вследствие чего труба / освобождается от клещей 12, крышка 24 лотка 7 посредством соленоидов 25 опускается и труба скатывается на приемник 26. После этого включивщийся электродвигатель механизмов подачи снова приводит их в движение. Одновременно, при помощи конечного выключателя 27 выключаются соленоиды 25, вследствие чего крыщка 24 лотка 7 возвращается в начальное положение.

Для автоматического регулирования положения оси абразивного дис. ка 14, получающего после каждого рабочего хода некоторый износ, установлен соленоид 28, который включается посредством конечного выключателя 23, а выключается при помопги конечного выключателя 27. Электродвигатель 29 через клиноременную передачу 30 постоянно вращает абразивный диск 14. Другим концом вал электродвигателя 29 через клиноременный редуктор-вариатор 3/ и две пары зубчатых колес 32 постоянно вращает кулачковую муфту 33. Когда срабатывает соленоид 13, сухарь 34, удерживающий палец 35, опускается и прулсина 36 вводит палец 35 между кулачками муфты 33; последняя начинает вал 37. Вследствие этого кулачок 38, нажимая на ролик 39, опускает раму 40 со щпинделем абразивного диска 14 на разрезаемую трубу. После выключения электромагнита 13 сухарь 34 поднимается в исходное положение и под действием скоса, имеюигегося в его верхней части, палец 35 выводится из кулачковой муфты 33, чем обеспечивается остановка кулачкового вала и прекращается движение отрезного механизма.

Компенсация износа абразивного диска обеспечивается при срабаты,вании соленоида 28 в момент, когда рычаг 41 через регулируемую тягу 42 и рычаг 43 с собачкой храпового ме.канизма поворачивает храповое колесо 44, вследствие чего пара зубчатых колес 45 и зубчатые колеса 46 и 47 с промежуточным зубчатым колесом 48 поворачивают на некоторый угол червяк 49. Последний, обкатываясь по червячному сектору, сообщает передней части рамы 40 со щпинделем и абразивным диском 14 дополнительное перемепхение в более низкое положение по сравнению с первоначальным ее положением. Величина такого иеремеп1ения регулируется при помощи установочнотО 1эинта (на схеме не показан), который ограничивает угол поворота рычага 41.

Для опускания подъема оси щпинделя с абразивным кругом при установке нового абразивного диска служит рукоятка 50.

Предмет изобретения

1.Станок для правки и резк труб с использованием роликов, подаюи их трубу в правильный механизм, и концевого упора, вк.почающего отрезной механизм для отрезки мерной части трубы, отличающ и и с я тем, что, с целью зажатия трубы в неподвижном состоянии при отрезании от нее мерной части абразивным диском отрезного механизма, применены установленные по обе стороны абразивного диска зажимные клещи, приводимые в действие при соприкосновении торца трубы с концевым упором.

2.Станок по п. 1 от л и ч а ющийся тем, что, с целью компенсации износа абразивного диска после каждого его рабочего хода, отрезной механизм снабжен рычажно-храповой передачей, включаемой при холостом ходе абразивного диска и предназначенной для сообщения шпинделю последнего дополнительного перемеи1,ения на величину износа абразивного диска.

Фиг. 3

Фиг. 4

-шда

а 20

Л /

18,

Фиг. 6

5

;7 7

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ | 1973 |

|

SU404528A1 |

| Правильно-отрезной автомат | 1988 |

|

SU1567311A1 |

| ОТРЕЗНОЕ УСТРОЙСТВО АВТОМАТА ДЛЯ ПРАВКИ И РЕЗКИ ПРОВОЛОКИ | 1991 |

|

RU2028202C1 |

| Устройство для мерной резки провода | 1981 |

|

SU1134266A1 |

| Устройство для правки лезвий безопасных бритв | 1990 |

|

SU1712131A1 |

| Станок для резки труб | 1978 |

|

SU719818A1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Устройство для резки труб | 1986 |

|

SU1346404A1 |

| УСТРОЙСТВО для ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1970 |

|

SU268933A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

Авторы

Даты

1955-01-01—Публикация

1951-10-24—Подача