(54) СТАНОК ДЛЯ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный отрезной станок | 1990 |

|

SU1798129A1 |

| Абразивно-отрезной станок | 1983 |

|

SU1152769A1 |

| СТАНОК АБРАЗИВНО-ОТРЕЗНОЙ | 2023 |

|

RU2829071C1 |

| Абразивно-отрезной станок | 1976 |

|

SU659367A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Шлифовальный станок | 1976 |

|

SU793745A1 |

| Абразивный отрезной станок | 1979 |

|

SU814678A1 |

| Станок для резки заготовок | 1982 |

|

SU1041239A1 |

| Заточный станок | 1980 |

|

SU931392A1 |

| Станок для правки и резки труб | 1951 |

|

SU99797A1 |

1

Изобретение относится к обработке металлов давлением и может быть ис-. пользовано в машиностроении для резки труб.

Известен станок Для резки труб, содержащий приводной абразивный диск, смонтированный с возможностью неремё- шения в плоскости, перпендикулярной оси трубы ij .

Недостатком известного станка является то, что в нем не обеспечена компенсация износа абразивного диска. Вследствие этого (из-за непрерывно уве- личивающегчх;я расстояния между тйкней кромкой диска и поверхностью трубы) повышаются затраты времени на диска и, как следствие, снижается проиэводительность станка..

Наиболее близким к предлагаемому является станок для резки труб, coaef жаший станину, смонтированные иа ней механизм фиксации трубы, узел резки в . виде абразивного дикска, расположенного на ,коромьюле,, установленном с возмож-

ностьйэ поворота совместно с валом, и механизм компенсации износа абразивного диска.

В этом станке механизм компенсации износа абразивного диска выполнен в виде связанной с коромыслом червячной пары и кулачкового механизма, управляющего этой червячной парой посредством рычажно-храповой системы. Механизм компенсации настроен так, чтобы во время холостого хода абразивного диска (после разрезки трубы) привести в движение червячную пару и, таким образом, повернуть коромысло на заданный угол, В результате этого ось абразивного диска перед началом очередного реза получает дополнительное перемещение на заданное расстояние, компенсируя износ диска. Величина этого перемещения регулирует ей вручную с помощью установочного винта 2j .

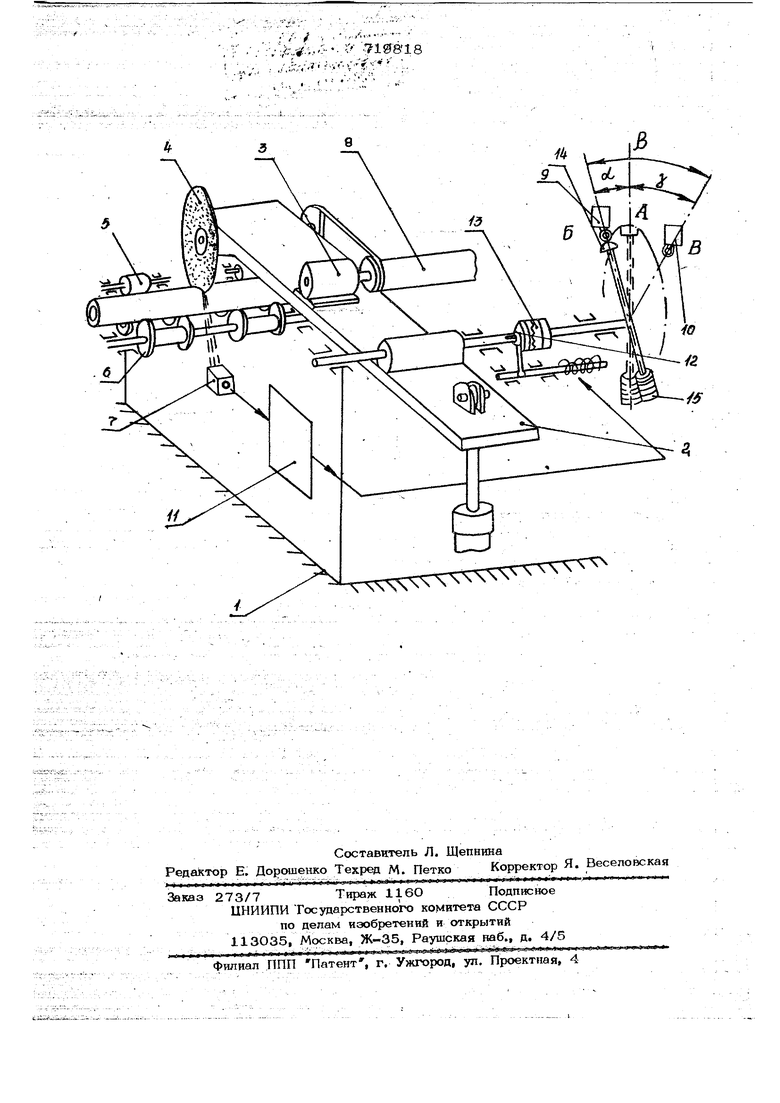

Недостатком известного станка явл5 ется необходимость периодического pyiHOr iro регулирования величины дополнительно71-.. ,,,- го перемещения оси абразивного диска, что увеличивает затраты Времени нана- механизма и, как следствие, сокjjamaer производительность станка. Это связано с тем, что абразивный диск и;энашйваётся неравномерно. Величина износа (разность между величинами диа-метров диска до и после реза) непрерЪш11б возрастает п6 мере сс1кратения его диаметра вследствие увеличения времёни Контактирования каждой периферийнЪй т6«жй диска с ра; ёзаём6й трубой. Вр йуяьтаТе этого дополнительное пере 1ешение оси диска на постоянную (заданную) величину после каждого реза не гарантирует выведения нижней кромки абрааивногб Дис1к Г н один и тот уровень по отношению к поверхности трубы, что и приводит к необходимости ручной коррёктировкйэтой величины. Цель изобретения - повышение произв дительнсзюти путем обеспечения автоматической пёренаПадки механизма компенс ции по мере износа диска. ,,;«.,..i™,.«.-. „ Портавленная Цель Достигается тем, что механизм коменсации износа абразив ного дис выполнен в виде датчика касания абразивным диском, соединенной с НИМ электромагнитной муфты, одна из полумуфт которой закреплена на Шпу к61)бМЙйпа,1}ь), устШоЬШаного на другой полумуфте, и концевых выключателей, размещёййт на станине и вза имодействующих с рычагом. . На чертеже схематически изображен станок для резки труб, общий вд. Станок для резки труб Шй рукит смон ти лванньге на станине 1 п ривЬДН эе nthворотное корЬмысЯо , несущее привод Зврйщёнйя с присоединенным к нему а6рази1вным диском 4, и механизм фикса ции трубь) в зоне реза, выполненный в в де 1ФИЖИМНЫХ 5 и опорных 6 роликов Прижимнйе ролики 5 смонтировшьт на ЪтййТ1не с- возможностью поворот а 1в«5Кру своих геометрических осей, а опорные рЬлики 6 связаНьт с HHaH Hai liSijM при водом (не показан) вращения. Станок содержит также механизм ко пенсации износа абразивнохх) диска, вь 1к пненный в виде датчика 7 касания тр диском 4, выключателей 9 и 10 электромагнитной муфтьг, поНкйючённой к датчику 7 через блок 11 управлений и состоящей из двух полумуфт 13 В 1Й1Честве датчика 7 касания может быти исполь зован, например, фотоэлектрический датчик,- Полумуфта 12 насажена на вол короысла 2, а полумуфта 13 смонтирована возможностью поворота вокруг своей си на станине 1 и несет рычаг 14. Рычаг 14 предназначен для воздействия на концевые выключатели 9, 10 и снабжен противо)вес6м 15, обеспечивающим воэврат рычага в исходное положение (по- ложение А) при расцеплении полумуфт 12 и 15. Рычаг 14 и выключатели 9 и 10 о б раэу1С) Тему отсчета поворота коромысла 2. Границы этой системы отсчета определяются величтшйми углов поворота рычага 14 из положения А в положение Б ( угол d ) и из положения Б в положение В (утоп йрёвышающий угол tiv на величину угла ) . Угол (Л определяет необходимую величину врезания диска 4, выбираемую в зависимостиот. толщины стенки трубы 8, а угол {следовательно ;и угол U) - величину расстояния между Нижней кромкой диска 4 и поверхностью трубь 8 по окончании . коромысла 2 {перед началом очередного реза). . Станок работает следующим образом. Трубу 8 устанавливают; на опорные ролики 6 и поджимаютприжимными роликами 5, фикс1фуя её, таким образом, В зоне реза. Включив привод 3 диска 4 и привод (не показан) поворота коромьюла 2, производят подачу вращающегося абразивного диска 4 к трубе 8. В момент касания трубы 8 нижней кромкой абразивного диска 4 возникает щлейф искр, в результате чего срабаты- . вает фотоэлектрический датчик 7, который подает шманйу на сцепление полумуфт 12 и 13. С этого момента рычаг 14 находится Ъ жЪсткой связи с корсьмыслом 2 И начинается отсчет поворота коромысла (отсчет подачи абразивного днска 4). ПрИ этой Нронеходит врезание абразивного диска 4 в стенку трубы 8. Как только рычаг 14, повернувщись из положения А в положение Б, достигнетвыключателя 9, последний подаст команду на прекращение подачи диска 4 и на вращение опорных роликов 6. ОпорHbie ролики ,ё, вращаясь, приводят во вращение трубу 8 и последняя разрезается диском 4 по периметру. -По окончании реза шлейф искр исчезает и фотоэлектрический датчик 7 подает . кбмаНДу на отвод ко юмысла 2 с абгизивным диском 4 от трубы 8 (при этом Inonj ylflibj 1 и 13 продолжают нахо1дйться в зацеплении ). Коромьюпо 2, поворачиваясь в направлений втвШйГпёреводит рычаг 14 из толожения Б в положение В, воздействуя последним на выключатель 10. Вследствие этого отвод коромысла 2 прекращается,, полумуфты 12 и 13 расцепляются, а рычаг 14, повернувшись под действием противовеса 15, займет исходное положение (положение А), При таком положении рычага 14 станок подготовлен к выполнению очередного реза.

В момент очередного касания поло-. жения оси абразивного диска 4 (по от ношению к поверхности трубы 8) врледствие износа последнего понизитсяпо сравнению с ее положением в момент предыдущего касания. Поворачиваясь по окончании реза на заданный угол отвода (угол ), коромысло 2 выведет ось диска 4 также в более низкое положевве (по сравнению с ее положением в момент окончания предыдущего отвода). Развость между уровнями этих пбпожений отйода и после реза образуют компенсирующее перемещение оси диска 4.

С увеличением износа абразивного диска 4 это перемещение будет также восфастать в результате чего в момент начала подвода абразивного диска его нижняя кромка будет находиться на одном и том же расстоянии от поверхности трубы 8, Настройкой механизма компенсашга мозкНо максимально сократить указанное paccTOShние (например до 1О-15 мм) к обесп&чить, тем самым, Сокращение затрат времени ria подвод диска 4о

Применение станка резки труб позволя ет повысить производительность за счет сокращения времени на переналадку.

Формула изобретения

Станок для резки труб, содержащий станину, смонтированные на ней механизм фиксации трубы, узел резки в виде приводного абразивного диска, расположенного на коромысле, установленном с возможностью поворота совместно с валом, я механизм компенсации износа абразивного диска, о. тличающийся тем, что, с целью повышения производительности путем обеспечения автоматической переналадки механизма компенсации по мере износа абразивного диска, механизм компенсации износа выполнен в виде датчика касания трубы абразивным диском, соединенной с ним электромагнитной муфты, одна цз полумуфт закреплена на валу коромысла, установленного на другой нолумуфте, и концевых выключателей, размещенных .на станине и взаимодействующих с рычагом.

Источники информации, принятые во внимание при экспертизе

2,Авторское свидетельство СССР N 99797, В 23 D 21/ОО, 1951 (rspoтотип).

.. //.у ,-:..i-..--

.- :-;:A«if- :- -, . /;::.- -,v г ,:,.. .,

--,

Авторы

Даты

1980-03-05—Публикация

1978-03-13—Подача