Изобретение ОТНОСИТСЯ к порсяиковой металлургии, в частности к пилучению порслнков методом электроэрозионного диспергирования металлов.

Известен способ электроэрозионного диспергирования металлов, включаюоий воздействие электрическими разрядами на куски измельчаемого металла в диэлектрической жидкости, причем электрические разряды создаиот при помощи электродов, размещенных среди измельчаемого металла недостаткам данного способа относится его низкая производительность, обусловленная необходимостью периодической замены электродов,а также загрязнение полученного порошка материалом электродов.

Известно также устройство для электроэрозионного диспергирования металлов, включающее рабочий сосуд с расположенными в его полости металлическими электродами и источник тока l .

Наиболее близким к описываемому по технической сущности и достигаемс 1у результату является способ электроэрозионного диспергирования метгшлов, включающий воздействие электрическими разрядами на куски

измельчаемого металла s потоке электрической жидкости, причем элек-. трические разряды создают путем подачи высокого напряжения на электроды, .установленные среди кусков измельчаемого металла 2 3

Известно ус- ройст.во для осуществления данного способа, включающее рабочую камеру из электроизоляцион10ного материала и источник ока, причем камера снабжена металлическими электродами, соединенныш с источником тока 2.

К недостаткам данного техничес15кого решения относится низкая частота полученного порошка, обусловленная его загрязнением продуктами эрозии электродов.

Целью изобретения является по20вышение частоты полученного порсяика.

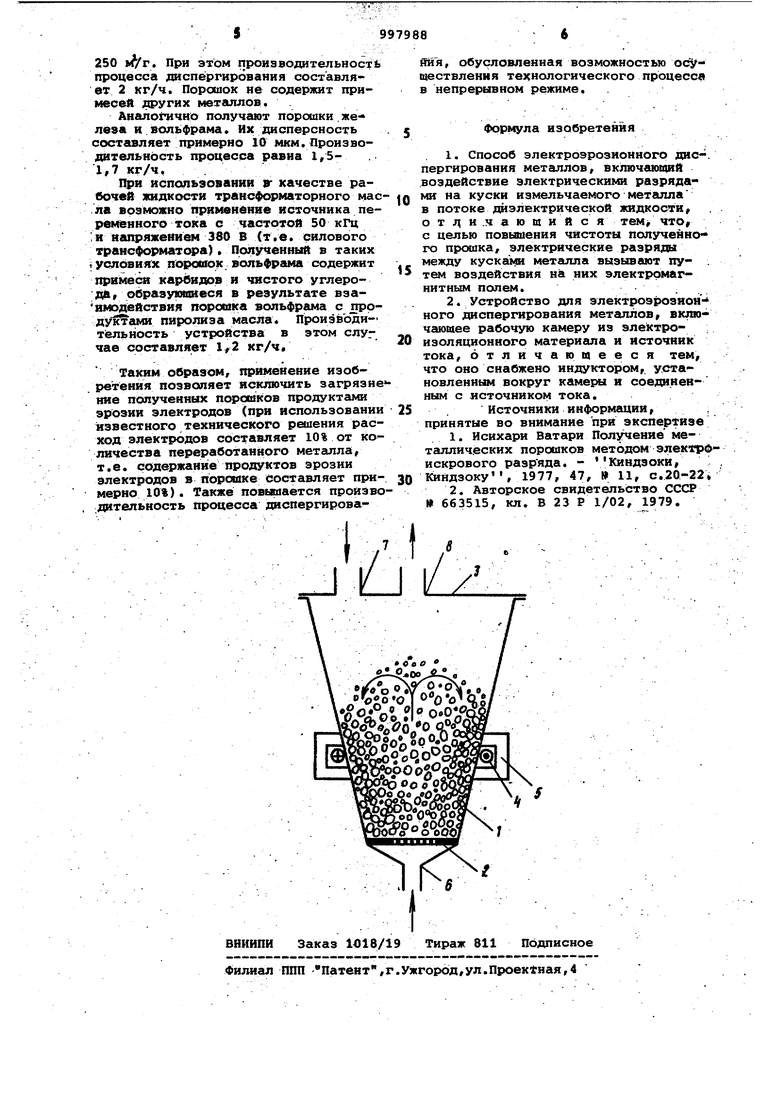

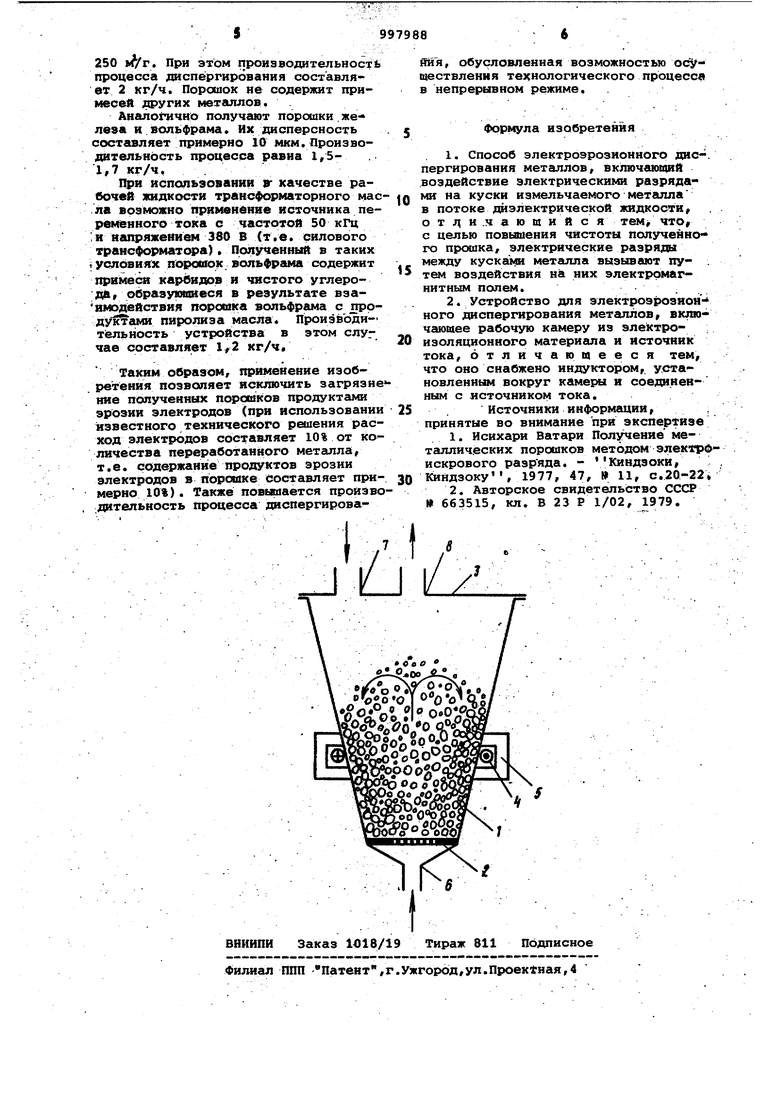

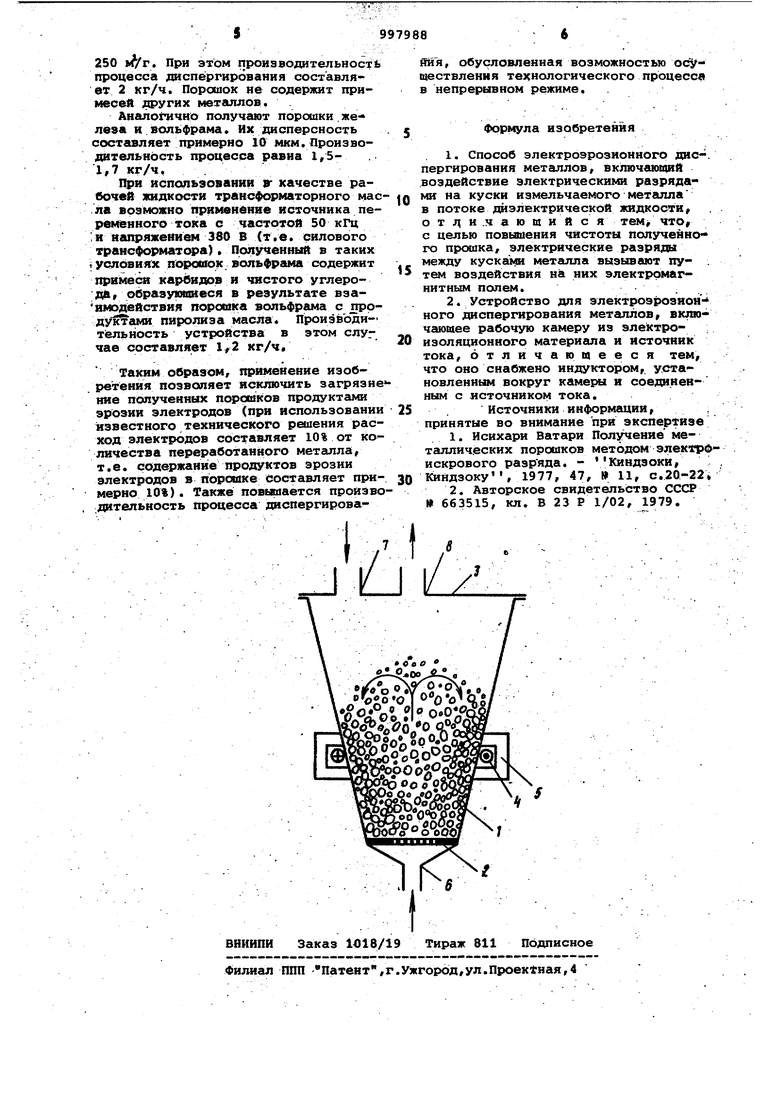

Поставленная цель достигается тем, что согласно спософг электроэрозионного диспергирования металлов, включающему воздействие электричес25кими разрядами на куски измельчаемого металла в потоке диэлектрической жидкости, электрические разряды между кусками металла вызывают путем воздействия на них электромаг30нитным полем. Устройство для электроэрозионно диспергирования металлов, включающ рабочую камеру из электроизоляцион ного материала и источник тока, снабжено индуктором, установленным вокруг камеры и соединенным с источником тока о На чертеже показана схема устройства для электроэроэионного диспергирования металлов, Устройство состоит из рабочей к меры 1, выполненной из электроизол ционного материала, сетчатого днища 2, крышки 3, индуктора 4, установленного вокруг камеры 1, и магн топровода 5, выполненного из листов ферромагнитного материала или из феррита. При этом камера 1 выполнена расширяющейся кверху, а в ее днище выполнено отверстие 6 для подачи рабочей, жидкости, а в крьпаке 3 - отверстия 7 и 8, одно из ко торых служит для загрузки в камеру кусков металла, подлежащих диспергированию, а другое - для вывода из камеры продуктов диспергирования вместе с потоком рабочей жидкости . Индуктор 4 выполнен в виде витка медной трубки и соединен с и точником электрического тока (не по казан) . Магнитопровод 5 предназначен для уменьшения полей рассеяния и локализации электромагнитного пол в рабочем объеме камеры 1. Способ осуществляется .следующим образом. В камеру 1 через отверстие 7 загружают куски металла, подлежащего диспергированию, после чего камеру заполняют рабочей жидкостью (вод керосин, масло и т.д.). жидкости через камеру устанавливают таким, чтобы ее поток переводил кус кипящего ки металла в состояние слоя. Направление циркуляции кусков металла в камере показано, на чертеже стрелками. При подаче на ин дуктор 4 импульсов электрического тока (или переменного тока) в рабочей зоне камеры возникает электро магнитное поле, меняющееся во времени. При том магнитная составляющая поля направлена по оси камеры, а электрическая составляющая - вокруг, нее. Изменяющееся электромагнитное поле наводит в кусках металла электродвижушую силу, в результате чего между краями соседних кус .ков, находящихся в плос.кости витка дуктора и вблизи нее, возникает раз ность потенциалов, а в зазорах между этими кусками - электрическое поле высокой напряженности. В тех зазорахj где электрическое поле достигает напряженности самопробоя, зажигается искровой разряд. Посколь зазоры между кусками у стенок камеры 1 наименьшие, в этой области пробой зазоров наиболее вероятен. .После электрического пробоя между двумя кусками металла разность потенциалов на них суммируется, в результате чего напряжение на их противоположных концах скачком возрастает. Это приводит к лавинному развитию электрического пробоя, в результате чего у стенок камеры за время, paatioe примерно 10 с, возjHHKaeT замкнутый контур из цепочки металла с горящими между ними электрическими разрядами. По этому контуру протекает ток разряда, по величине и длительности примерно, равный току, текущему по витку индуктора. После прекращения протекания импульса по индуктору ток в разрядном контуре также исчезает. Поскольку куски металла в камере все время перемеаииваются, то при каждом новом импульсе тока по индуктору электрические разряды зажигаются по новому контуру. При этом разряды между кусками металла производят электроэрозинное диспергирование указанного металла. Образующийся дисперсный порошок .(продукт эрозии металла) выносится из камеры потоком рабочей жидкости. . После отделения порошка от жидкости последняя повторно.используется в процессе диспергирования. По мере расходования металла в камеру 1 добавляют новые порции кусков металла без остановки устройства. Пример. Порцию гранул алюминия с размерами 5-20 мм в количестве 1 кг загружают в рабочую камеру устройства. Камера име.ет усеченного конуса с диаметром нижнего основания 200 мм Ивысотой 200 мм. Камера выполнена из стеклоткани, пропитаннвй эпоксидной.смолой, и имеет толщину стенки 5 мм. Одновитковый индуктор, согнутый из медной трубки диаметром 10 мм, установлен на высоте 70 мм от нижнего основания. В качестве рабочей жидкости используют дистиллированную воду с расходом 2 . Индуктор подключен к импульсному источнику тока, генерирующему импульсы тока с амплитудой 125 А длительностью 100 мкс. Напряжение в импульсе составляет 600 В. , Частота повторения импульсов 2 кГц, мощность в нагрузке 15 кВт. При электроэрозионном диспергировании алюминия в йоде образующийся высокодисперсиый порошок алюминия реагирует с водой, в результате чего образуется гель гидроокиси алюминия, который выносится потоком воды из камеры. Гель отфильтровывают, от воды при помощи пресс-фильтра, а воду повторно направляют в камеру. После высушивания геля получают порошок гидроокиси алюминия с удельной поверхностью

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1260167A1 |

| Способ получения порошков и паст | 1983 |

|

SU1107965A1 |

| Способ электроэрозионного диспергирования металлов и сплавов | 1981 |

|

SU1060379A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

| Устройство для получения порошков электроэрозионным диспергированием | 1982 |

|

SU1196140A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1217581A1 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| Устройство для электроэрозионного диспергирования металлов | 1991 |

|

SU1816581A1 |

| Способ получения вольфрамо-титано-кобальтового твердого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в воде | 2022 |

|

RU2802692C1 |

Авторы

Даты

1983-02-23—Публикация

1981-09-15—Подача