(54 ) УСТЛНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки | 1982 |

|

SU1021540A1 |

| Установка для контактной точечной сварки | 1987 |

|

SU1574400A1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Устройство для шаговой подачи изделий | 1979 |

|

SU856723A1 |

| Устройство для контактной электросварки кольцевых швов | 1976 |

|

SU709296A1 |

| Устройство для контактной сварки | 1976 |

|

SU647081A1 |

| Установка для сварки сильфонов | 1982 |

|

SU1069970A1 |

| Машина для контактной точечной сварки | 1983 |

|

SU1110577A1 |

| Машина для контактной рельефной сварки | 1973 |

|

SU466082A1 |

| УСТРОЙСТВО ДЛЯ ШАГОВОЙ ПОДАЧИ СВАРОЧНЫХ КЛЕЩЕЙ | 1994 |

|

RU2065805C1 |

Изобретение относится к сварочному производству, в частности к установкам и машинам для контактной точечной сварки, и может быть использовано преимущественно для сварки плоских конструкций, применяемых в маииностроении. .

Известна установка для контактной точечной сварки, содержащая основание с консолью, на которой установлены сварочный механизм, механизм давления и механизм шагового перемев1е-ния С11 и И,

Недостатком данного устройства является сложность конструкции за счет применения двух приводов. Кроме того, применение в устройстве двух приводов неизбежно ведет к увеличению управляющей аппаратуры, а следствием этого является увеличение вероятности отказов в работе.

Целью изобретения является упрощение конструкции за счет сокращения количества приводов и побьаиение надежности, работы.

Указанная цель достигается тем, что установка для контактной точечной сварки, содержащая основание с консолью, на которой установлены сварочный механизм, механизм давления

и механизм шагового перемещения, снаб жена кареткой с механизмом ее поджатия к изделию, механизм шагового перемещения выполнен в виде колес, установленных с возможностью взаимЬдействия с кареткой, и обгонной муфты, наружная обойма которой связана . со штоком механизма давленря

При этом основание снабжейо нап10равляющими для перемещения каретки, снабженной подпружиненными роликами и зубчатыми рейками, а колесамеханизма шагового перемещения выполнены зубчатыми, при этом механизм поджа15тия каретки к изделию выполнен в виде установленных на каретке с возможностью взаимодействия с направляющими качающихся клиновых рычагов.

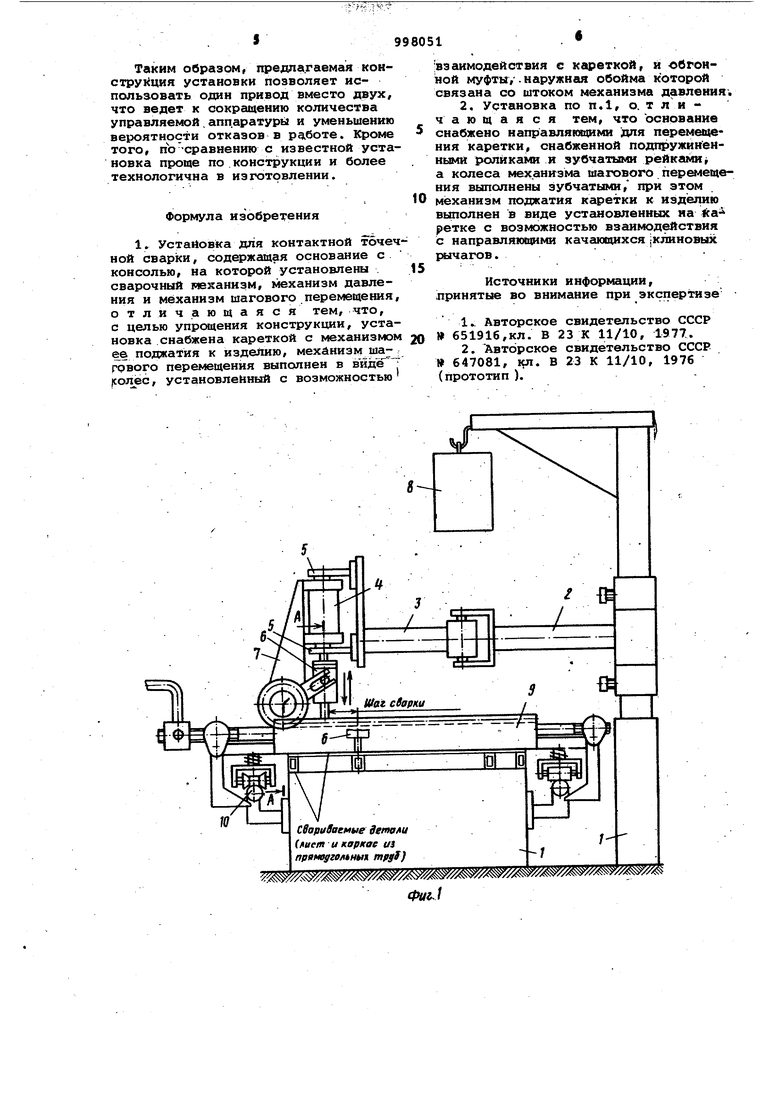

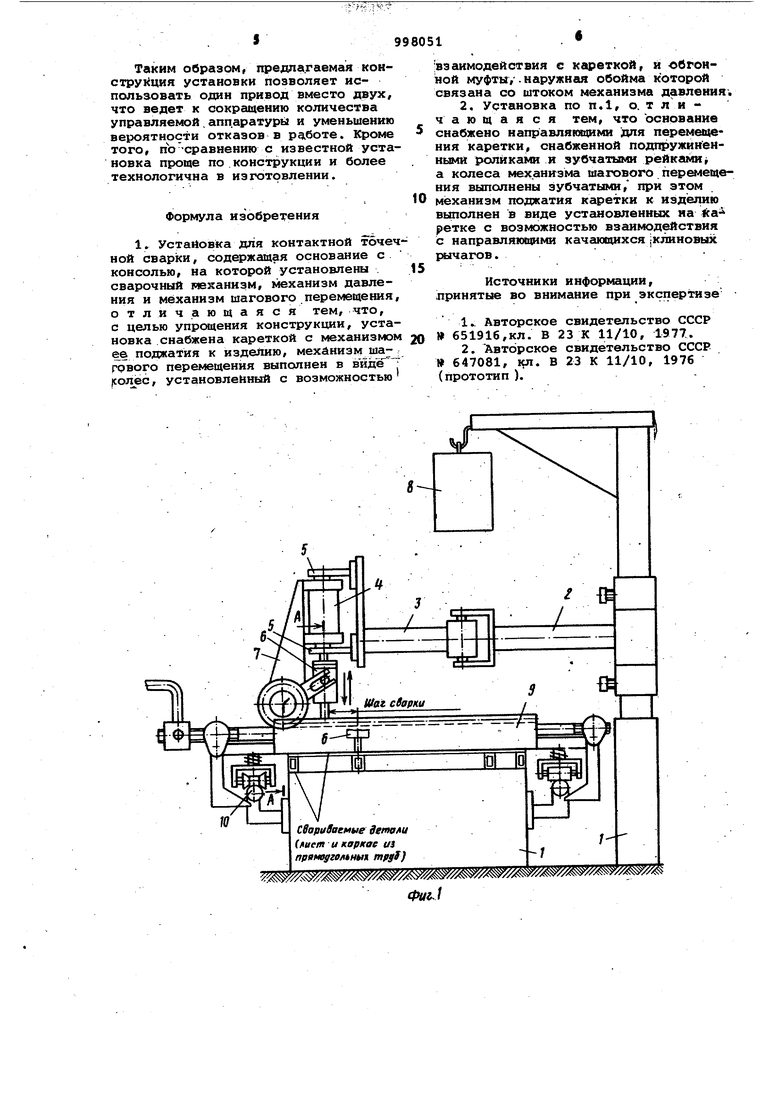

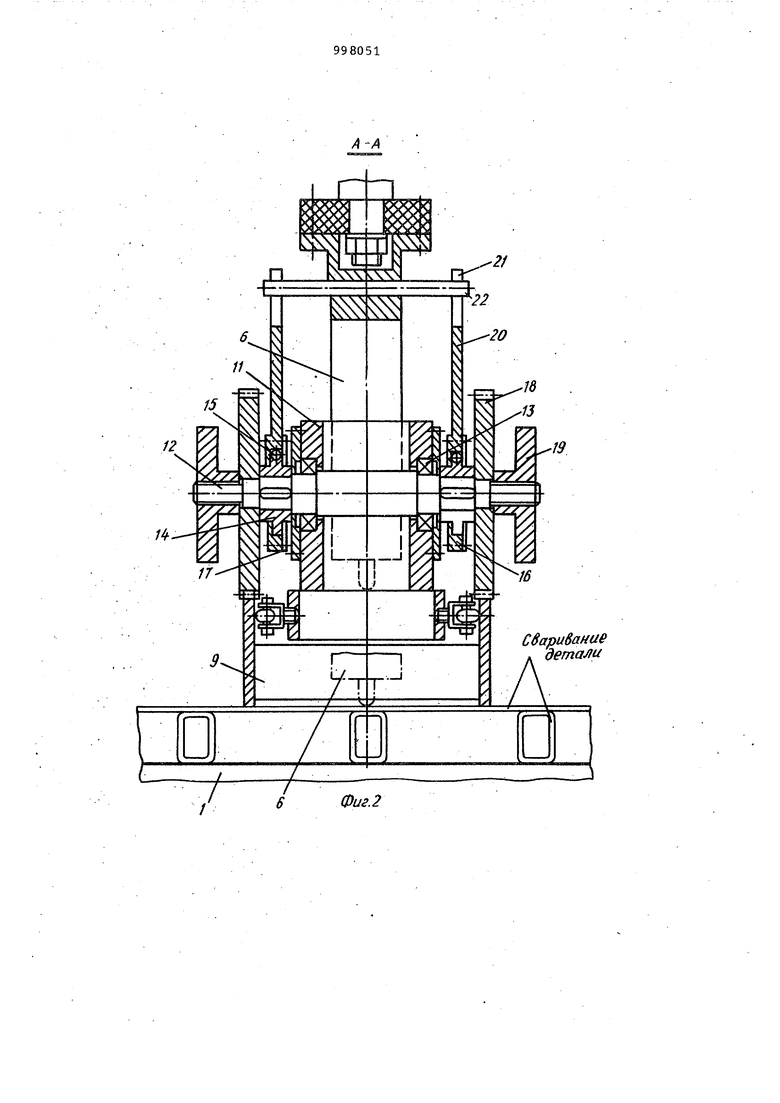

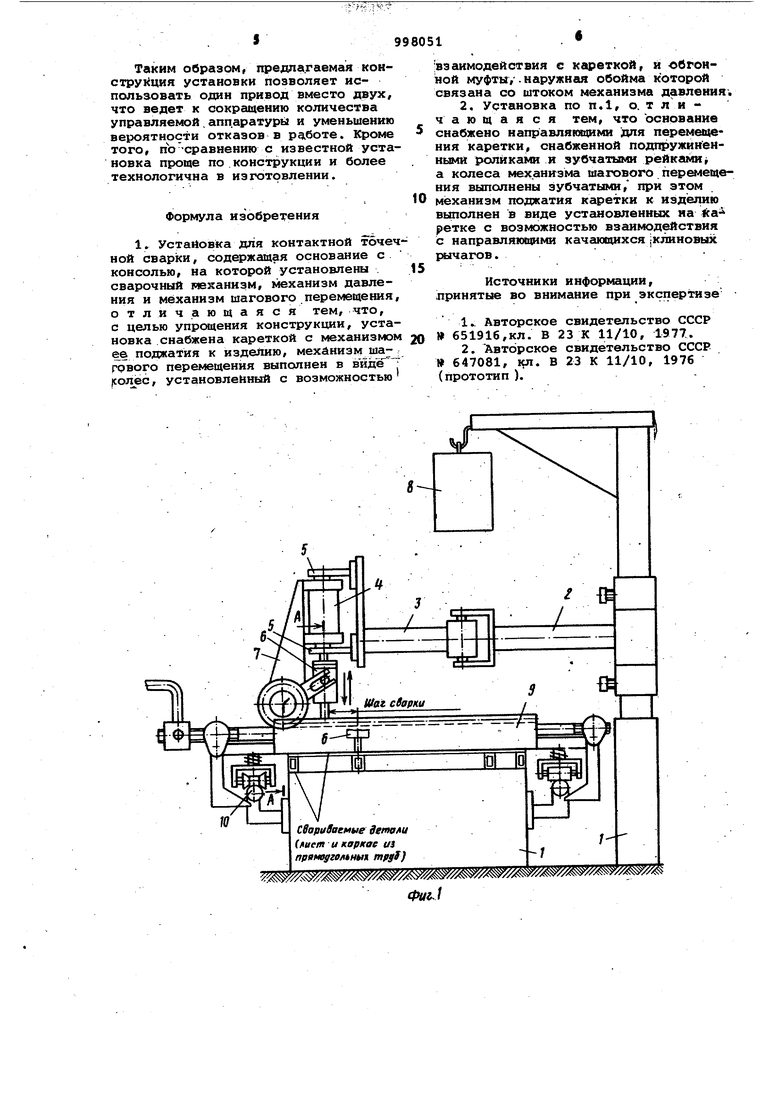

На фиг. 1 изображена установка

20 для контактной точечной сварки вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - ка1ретка, вид сбоку; на фиг. 4 - каретка, вид сверху; на фиг. 5 - разрез Б-Б

25 на фиг. 3.

Установка состоит из основания 1, консоли из двух шарнирно-соединенных звеньев 2 я 3, привода 4 давления, крО1(штейнов 5, сварочного механизма

30 (головки) 6, механизма 7 шагового перемещения, сварочного трансформатора 8, каретки 9 и направляющих 10. Консоль с основанием 1 соединена шарнирно и может вращаться относительно его на 360 в горизонтальной плоскости. Сварочный механизм 6 жест ко закреплен, на штоке привода 4. При вод 4 смонтирован в кронштейнах 5 с возможностью поворота вокруг своей оси. Кронштейны 5 жестко соединены со звеном 3. На приводе 4 жестко закреплен механизм 7 шагового перемещения сос тоящий из корпуса 11, вала 12, подшипников 13, ступиц 14, подпружиненных шариков 15, обойм 16, крышек 17, зубчатых колес 1В и маховиков .19. Обоймы 16 имеют хвостовики 20, с пазами 21 которых постоянно не1ходятся штифты 22 сварочного механизма 6. Штифт 22 изготовлен из материала, не проводящего электричества. Сборкл, состоящая из ступицы 14, жестко сидящей на валу 12, подпружиненных шариков 15, обОймы 16 и крышки 17, представляет собой обгонную муфту. Каретка 9 состоит из двух жестко связанных между собой подпружиненных зубчатых реек 23, в перемлчках 24 которых подвй)кно в вертикальном направлении установлены корпуса 25 роли ков 26 и .27. . . В выступах 28 перемычек 24 с возможностью поворота установлены оси 29, на которых жестко закреплены кли новые рычаги 30. Зажимы 30 приводятся в действие рукояткой 31, жестко закрепленной на ходовом винте 32 с левой и правой резьбой через сухари 33 и 34 и серьги 35. Сухари 33 и 34 находятся в серьгах 35, которые в свою очередь, жестко связаны с реями 29. Пружины 36 подпружинивают ролики 26 и 27 каретки 9 при раскреплении свариваемых деталей и для свободного передвижения каретки 9 по направляклдим 11. Работа установки заключается в сл дующем. Каретка 9 передвигается на нужный ряд сварки. Вращением рукоятки 31 приводят в движение ходовой винт 32 с правой и левой резьбой, который дает возможность сухарям 33 и 34 с правой и левой резьбой сбегат в стороны ОТ середины каретки 9, увлекая за сое5ой серьги 35. Серьги 35, жестко закрепленные на валах 29, поворачивают их, А так как рычаги 30 жестко связаны с валами 29, то поворачиваются и они, входя скосами свои клиньев в контакт с направляющими 10 прижимая тем самым зубчатые каретки 9 к свариваеким деталям и сжимая пружины 36. Происходит зажим деталей с одновременной фиксацией каретки 9 на свариваемой ряд. . Затем сиртеМу привод 4 - свароч-: ный механизм 6 - механизм 7 шагового перемещения, закрепленную на консоли из звеньев 2 и 3, шарнирно соединенных между собой и основанием 1, свободно вручную заводят в каретку 9 до зацепления зубчатых колес 18 с зубчатыми рейками 23 каретки 9, а далее к месту, определенному технологией в качестве начала сварочного шва. Теперь установка включается в работу, и в автоматическом режиме происходит точечная сварка всего ряда. Работа установки в автоматическом режиме происходит следующим образом. Управление приводом осуществляется известной аппаратурой с обеспечением выдержки на время сварки. При движении сварочного механизма 6, жестко связанного со штоком привода 4 в сторону свариваемых деталей, штифт 22 сварочного механизма 6, находясь в пазах 21 хвостовика 20 обойкы 16 обгонной муфты,взаимодействует с ней вхолостую, так как в это время не происходит заклинивания подпружиненных шариков 17 внутри-обгонной муфты. Принцип работы обгонной муфты известен. Происходит процесс сварки точки (точек ). При движении штока привода 4 со сварочным механизмом 6 в сторону, противоположную свариваемым деталям, штифт 22, взаимодействуя через пазы. 21 с хвостовиками 20 и системой обойма 16 - подпружиненные шарики 15 ступица 14, поворачивает вал 12 с жестко связанными с ним зубчатыми колёсами 18 на определенный угол. Зубчатые колеса 18, поворачиваясь вместе с валом 12 на тот же угол, пробегают по зубчатым рейкам 23 каретки 9 определенное расстояние, равное шагу сварки. Таким образом, в автои-гатическом режиме происходит сварка точек всего ряда. После этого систему привод 4 сварочный механизм 6 выводят из каретки 9 и отводят в сторону. Затем вращением рукоятки 31 освобождают рычаги 30 от контакта с направляющими 11, зубчатые рейки 23 под.действием пружин 36 поднимаются над свариваемыми детгшями для свободного передвижения каретки 9 по направляющим 10. Далее каретку 9 передвигают на следующий сварочный ряд. Каретку 9 фиксируют указанным способом. Заводят систему привод 4 - сварочный механизм 6 - механизм 7 шагового перемещения в каретку 9 до зацепления зубчатых колес 18 с зубчатыми рейками 23 до места, определенного технологией в качестве начала сварочного шва. Далее цикл повторяют. Установку для контактной точечной сварки предполагается использовать в поточной линий для сборки передвижных дезинфекционных установок. Таким образом, предлагаемая констру1 ция установки позволяет использовать один привод вместо двух, что ведет к сокращению количества управляемой.апцаратуры и уменьшению вероятности отказов в . Кроме того, по -сравнению с известной установка проще по конструкции и более технологична в изготовлении. Формула изобретения 1. Установка для контактной ной сварки, содержащая основгшие с консолью, на которой установлены . сварочный 1с|е2:анизм, 4еханизм давления и механизм шагового перемещения, отличающаяся тем, что, с целью упрощения конструкции, установка снабжена кареткой с механизмом ее поджаТия к изделию, механизм шагового перемещения выполнен в jcoJiec, установленный с возможностью взаимодействия с кареткой, и обгонной муфты,.наружная обойма которой связана со штоком механизма давления. 2. Установка по п.1, о. т ли чающаяся тем, что основание снабжено направлякхф1ми для перемещения каретки, снабженной подпружиненными роликами и зубчатыми рейкгиит а колеса механизма шагового перемещения выполнены зубчатыми/ при этом механизм поджатия каретки к изделию вьтолнен в виде установленных на lea- ретке с возможностью взаимодействия с направляющими качающихся |клиновых Ixii4aroB. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР 651916,кл. В 23 К 11/10, 1977. 2. Авторское свидетельство СССР 647081, кл. В 23 К 11/10, 1976 (прототип ).

Сваривание детали

Авторы

Даты

1983-02-23—Публикация

1981-03-20—Подача