1

Изобретение относится к устройствам для контактной сварки и может быть использовано в машиностроении, приборостроении и других областях промышленности.

Известно устройство для шаговой роликовой сварки, содержащее механизм прерывистого вращения ролика в виде двух муфт обгона противоположного направления, связывающий ведущий вал с ведомым, на котором установлен сварочный ролик 1.

Недостатком известного устройства является отсутствие механизма автоматической настройки щага при изменении диаметра свариваемого изделия.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для контактной электросварки кольцевых швов, содержащее сварочную головку с механизмом ее перемещения, поворотный стол и механизм поворота и продольного перемещения стола, кинематически связанный с механизмом перемещения сварочной головки 2. Постоянство шага сварки в этом устройстве на различных диаметрах достигается за счет изменения передаточного отношения фрикционного механизма.

Недостатком такого устройства является

нестабильность шага на разных диаметрах

свариваемого изделия, проскальзывание роликов фрикционного механизма и низкое

качество сварки.

Пель изобретения - повышение качества сварки путем исключения погрешностей при повороте стола на шаг и обеспечения постоянного шага при разных диаметрах изделия.

Эта цель достигается тем, что предлагаемое устройство снабжено двумя кулачками, связанными с общим приводом, механизм поворота и продольного перемещения стола выполнен в виде клина, жестко закрепленного на поворотном столе, подпружиненного ограничителя, выполненного в виде клина, закрепленного на станине с возможностью взаимодействия с клином поворотного стола, толкателя, установленного на станине с возможностью возвратно-поступательного перемещения, одним концом взаимодействующего с одним из кулачков, а другим с подпружиненным ограничителем.

и обгонной муфтой, установленной на поворотном столе и кине1матически соединенной с толкателем, а механизм перемещения сварочной головки выполнен в виде установленного с возможностью возвратно-поступательного перемещения толкателя, одним концом взаимодействующего со вторым кулачком, а другим концом кинематически связанного со сварочной головкой.

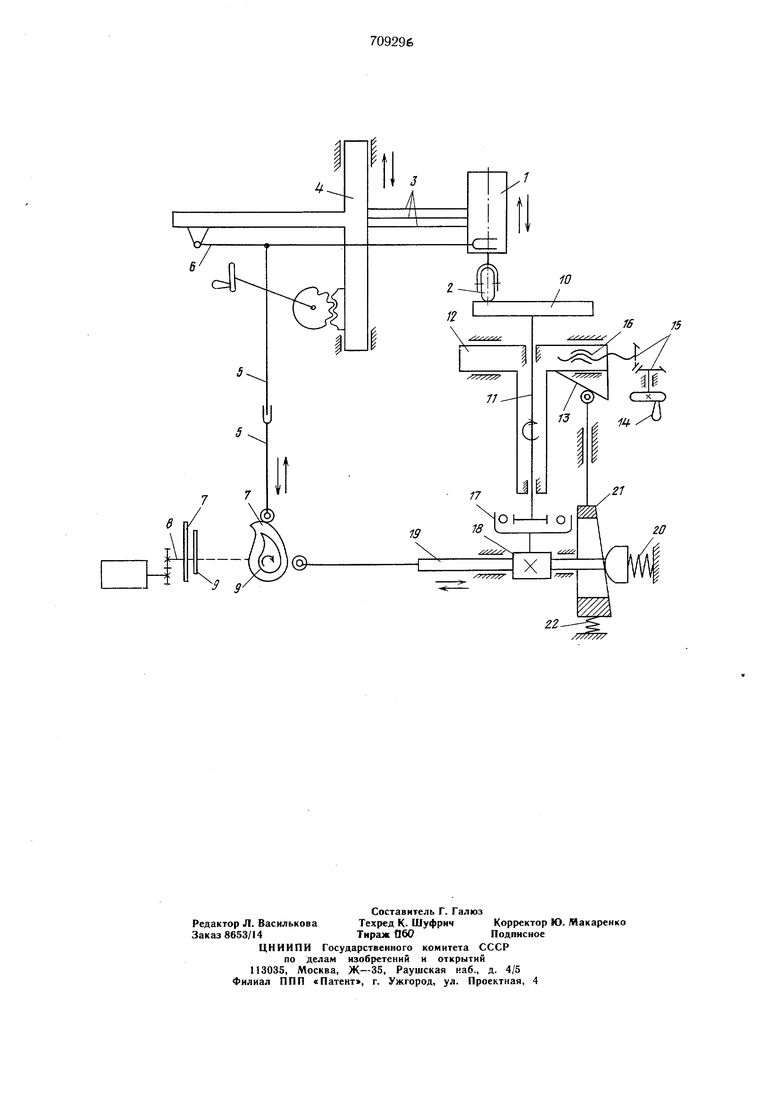

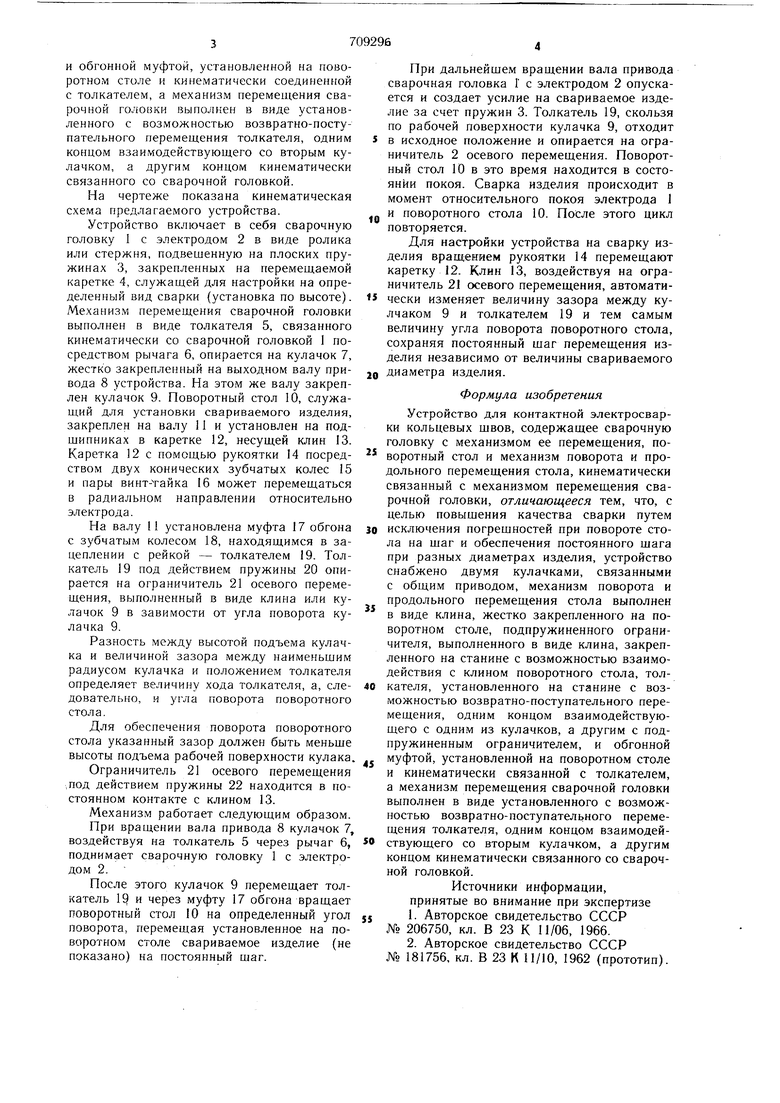

На чертеже показана кинематическая схема предлагаемого устройства.

Устройство включает в себя сварочную головку 1 с электродом 2 в виде ролика или стержня, подвещенную на плоских пружинах 3, закрепленных на перемещаемой каретке 4, служащей для настройки на определенный вид сварки (установка по высоте). Механизм перемещения сварочной головки выполнен в виде толкателя 5, связанного кинематически со сварочной головкой 1 посредством рычага 6, опирается на кулачок 7, жестко закрепленный на выходном валу привода 8 устройства. На этом же валу закреплен кулачок 9. Поворотный стол 10, служащий для установки свариваемого изделия, закреплен на валу 11 и установлен на подщипниках в каретке 12, несущей клин 13. Каретка 12 с помощью рукоятки 14 посредством двух конических зубчатых колес 15 и пары винт-тайка 16 может перемещаться в радиальном направлении относительно электрода.

На валу 11 установлена муфта 17 обгона с зубчатым колесом 18, находящимся в зацеплении с рейкой - толкателем 19. Толкатель 19 под действием пружины 20 опирается на ограничитель 21 осевого перемещения, выполненный в виде клина или кулачок 9 в завимости от угла поворота кулачка 9.

Разность между высотой подъема кулачка и величиной зазора между наименьщим радиусом кулачка и положением толкателя определяет величину хода толкателя, а, следовательно, и угла поворота поворотного стола.

Для обеспечения поворота поворотного стола указанный зазор должен быть меньще высоты подъема рабочей поверхности кулака.

Ограничитель 21 осевого перемещения ;под действием пружины 22 находится в постоянном контакте с клином 13.

Механизм работает следующим образом.

При вращении вала привода 8 кулачок 7, воздействуя на толкатель 5 через рычаг 6, поднимает сварочную головку 1 с электродом 2.

После этого кулачок 9 перемещает толкатель 19 и через муфту 17 обгона вращает поворотный стол 10 на определенный угол поворота, перемещая установленное на поворотном столе свариваемое изделие (не показано) на постоянный таг.

При дальнейщем вращении вала привода сварочная головка Г с электродом 2 опускается и создает усилие на свариваемое изделие за счет пружин 3. Толкатель 19, скользя по рабочей поверхности кулачка 9, отходит

S в исходное положение и опирается на ограничитель 2 осевого перемещения. Поворотный стол 10 в это время находится в состоянии покоя. Сварка изделия происходит в момент относительного покоя электрода 1 и поворотного стола 10. После этого цикл повторяется.

Для настройки устройства на сварку изделия вращением рукоятки 14 перемещают каретку 12. Клнн 13, воздействуя на ограничитель 21 осевого перемещения, автоматически изменяет величину зазора между кулчаком 9 и толкателем 19 и тем самым величину угла поворота поворотного стола, сохраняя постоянный щаг перемещения изделия независимо от величины свариваемого

0 диаметра изделия.

Формула изобретения

Устройство для контактной электросварки кольцевых щвов, содержащее сварочную головку с механизмом ее перемещения, поворотный стол и механизм поворота и продольного перемещения стола, кинематически связанный с механизмом перемещения сварочной головки, отличающееся тем, что, с целью повышения качества сварки путем

0 исключения погрещностей при повороте стола на щаг и обеспечения постоянного щага при разных диаметрах изделия, устройство снабжено двумя кулачками, связанными с общим приводом, механизм поворота и продольного перемещения стола выполнен в виде клина, жестко закрепленного на поворотном столе, подпружиненного ограничителя, выполненного в виде клина, закрепленного на станине с возможностью взаимодействия с клином поворотного стола, толкателя, установленного на станине с возможностью возвратно-поступательного перемещения, одним концом взаимодействующего с одним из кулачков, а другим с подпружиненным ограничителем, и обгонной

j муфтой, установленной на поворотном столе и кинематически связанной с толкателем, а механизм перемещения сварочной головки выполнен в виде установленного с возможностью возвратно-поступательного перемещения толкателя, одним концом взаимодействующего со вторым кулачком, а другим концом кинематически связанного со сварочной головкой.

Источники информации, принятые во внимание при экспертизе

1- Авторское свидетельство СССР № 206750, кл. В 23 К 11/06, 1966.

2. Авторское свидетельство СССР № 181756, кл. В 23 К 11/10, 1962 (прототип). 16 75

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| УСТРОЙСТВО для СВАРКИ | 1973 |

|

SU377219A1 |

| Станок для обварки трубок в трубных решетках | 1959 |

|

SU126568A1 |

| Установка для приварки кронштейна к звену цепи | 1980 |

|

SU893456A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

| Установка для сварки электрозаклепками | 1978 |

|

SU827285A1 |

| Устройство для сварки | 1982 |

|

SU1038155A1 |

| Устройство для автоматической сварки угловых швов | 1989 |

|

SU1701461A1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

Авторы

Даты

1980-01-15—Публикация

1976-11-23—Подача