(54) СПОСОБ контроля УРОВНЯ МЕТАЛЛИЧЕСКОЙ ВАННЫ ПРИ ЭЛЕКТРОИШАКОВОЙ СВАРКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1975 |

|

SU606698A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1958 |

|

SU115870A1 |

| Способ регулирования процесса электрошлаковой сварки | 1980 |

|

SU927456A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU854650A1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1973 |

|

SU450670A1 |

| Способ сварки | 1978 |

|

SU747660A1 |

| Устройство для измерения скорости процесса электрошлаковой сварки | 1980 |

|

SU927435A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

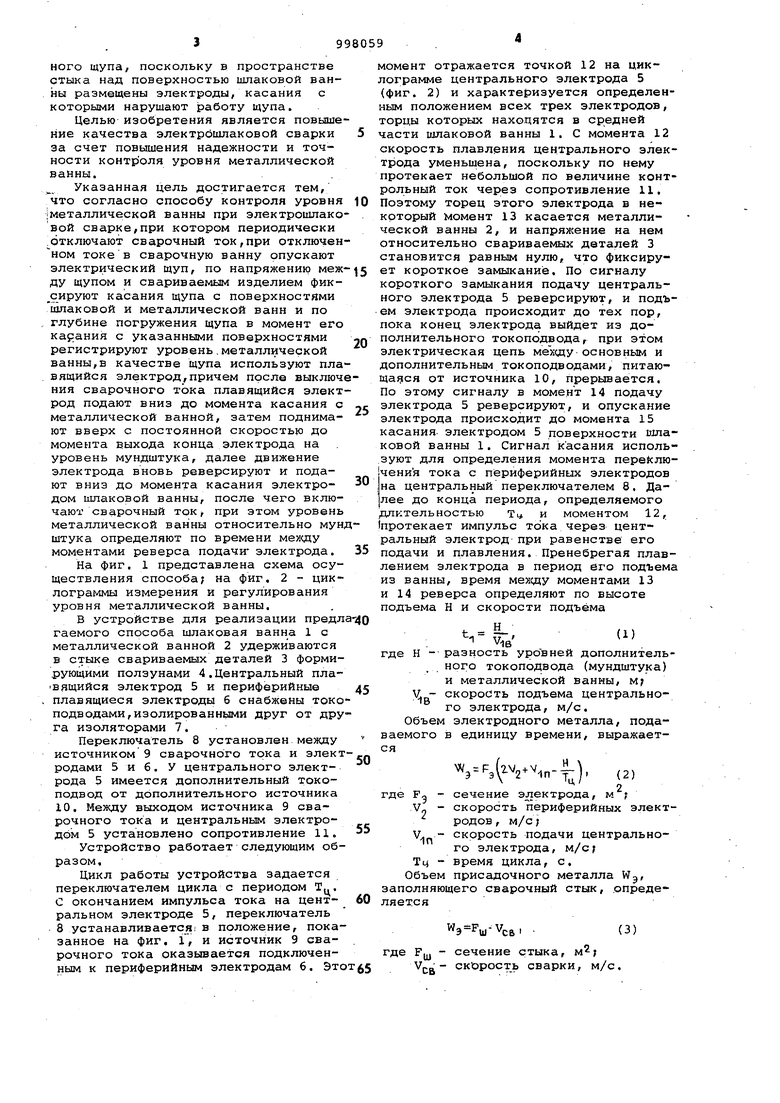

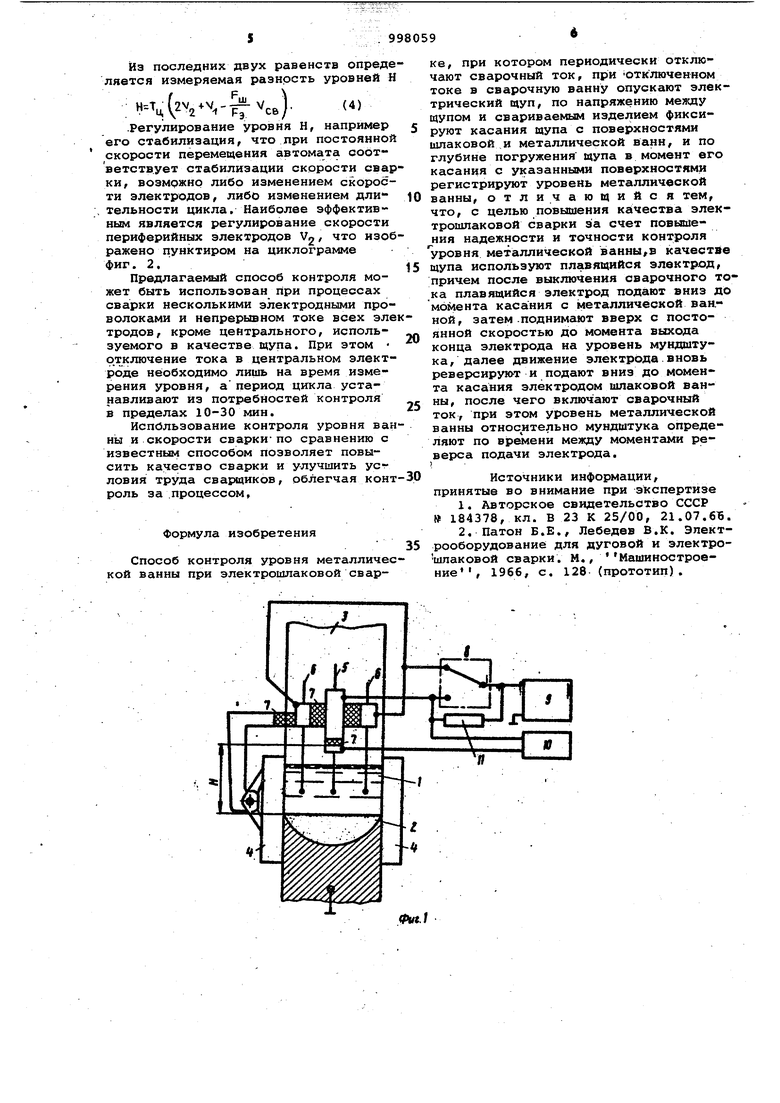

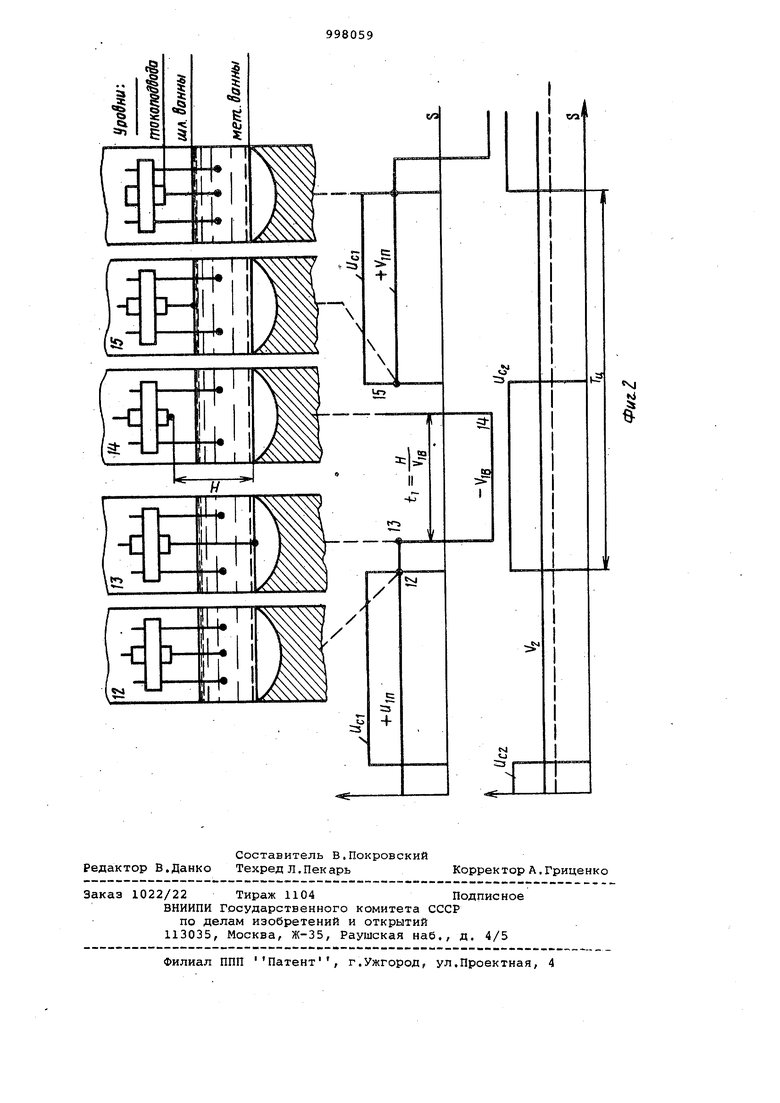

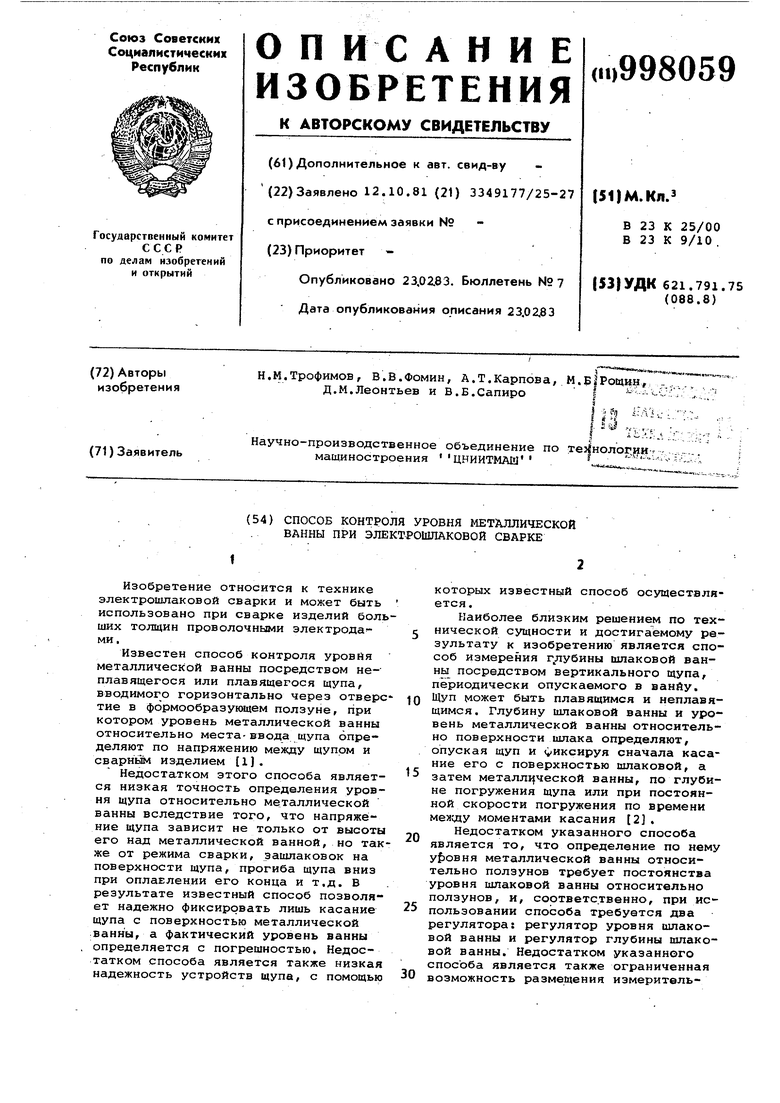

Изобретение относится к технике электрошлаковой сварки и может быть использовано при сварке изделий бол ших толщин проволочными электрода ми. Известен способ контроля уровня металлической ванны посредством неплавящегося или плавящегося щупа, вводимого горизонтально через отверс тие в формообразующем ползуне, при котором уровень металлической ванны относительно места-ввода щупа определяют по напряжению между щупом и сварным изделием 1. Недостатком этого способа является низкая точность определения уровня щупа относительно ме таллической ванны вследствие того, что напряжение щупа зависит не только от высоты его над металлической ванной, но так же от режима сварки, зашлаковок на поверхности щупа, прогиба щупа вниз при оплавлении его конца и т.д. В результате известный способ позволяет надежно фиксировать лишь касание щупа с поверхностью металлической ванны, а фактический уровень ванны определяется с погрешностью. Недостатком способа является также низкая надежность устройств щупа, с помощью которых известный способ осуществляется. Наиболее близким решением по технической сущности и достигаемому результату к изобретению является способ измерения г/губины шлаковой ванны посредством вертикального щупа, периодически опускаемого в ванйу. Щуп может быть плавящимся и неплавящимся. Глубину шлаковой ванны и уровень металлической ванны относительно поверхности шлака определяют, опуская щуп и иксируя сначала касание его с поверхностью шлаковой, а затем металлической ванны, по глубине погружения щупа или при постоянной скорости погружения по времени мехсду моментами касания 2 . Недостатком указанного способа является то, что определение по нему у)овня металлической ванны относительно ползунов требует постоянства уровня шлаковой ванны относительно ползунов, и, соответственно, при использовании способа требуется два регулятора: регулятор уровня шлаковой ванны и регулятор глубины шлаковой ванны. Недостатком указанного способа является также ограниченная возможность размещения измерительного щупа, поскольку в пространстве стыка над поверхностью шлаковой ванны размещены электроды, касания с которыми нарушают работу щупа, Целью изобретения является повыше ние качества электрошлаковой сварки за счет повышения надежности и точности контроля уровня металлической ванны. Указанная цель достигается тем, что согласно способу контроля уровня |металлической ванны при электрошлако вой сварке,при котором периодически .отключают сварочный ток,при отключен ном токе в сварочную ванну рпускают электрический щуп, по напряжению меж ду щупом и свариваемым изделием фик сируют касания щупа с поверхностями шлаковой и металлической ванн и по глубине погружения щупа в момент его кадзания с указанными поверхностями регистрируют уровень.металлической ванны,в качестве щупа используют пла вящийся электрод,причем после выключ ния сварочного тока плавящийся элект род подают вниз до момента касания с металлической ванной, затем поднимают вверх с постоянной скоростью до момента выхода конца электрода на уровень мундштука, далее движение электрода вновь реверсируют и подают вниз до момента касания электродом шлаковой ванны, после чего включают сварочный ток, при этом уровень металлической ванны относительно мун штука определяют по времени меходу моментами реверса подачи электрода. На фиг. 1 представлена схема осуществления способа; на фиг. 2 - цик лограммы измерения и регулирования уровня металлической ванны. В устройстве для реализации предл гаемого способа шлаковая ванна 1 с металлической ванной 2 удерживаются в стыке свариваемых деталей 3 форми рующими ползунами 4.Центральный платящийся электрод 5 и периферийные , плавящиеся электроды 6 снабжены токо подводами,изолированнь1ми друг от дру га изоляторами 7. Переключатель 8 установлен между источником 9 сварочного тока и элек родами 5 и 6. У центрального электрода 5 имеется дополнительный токоподвод от дополнительного источника 10. Между выходом источника 9 сварочного тока и центральным электродом 5 установлено сопротивление 11. Устройство работает следующим об разом. Цикл работы устройства задается переключателем цикла с периодом Тц. С окончанием импульса тока на центральном электроде 5, переключатель 8 устанавливается, в положение, пока занное на фиг. Г, и источник 9 сварочного тока оказывается подключенным к периферийным электродам 6. Эт момент отражается точкой 12 на циклограмме центрального электрода 5 (фиг. 2) и характеризуется определенным положением всех трех электродов, торцы которых находятся в средней части шлаковой ванны 1. С момента 12 скорость плавления центрального электрода уменьшена, поскольку по нему протекает небольшой по величине контрольный ток череэ сопротивление 11. Поэтому торец этого электрода в некоторый момент 13 касается металлической ванны 2, и напряжение на нем относительно свариваемых деталей 3 становится равным нулю, что фиксирует короткое замыкание. По сигналу короткого замыкания подачу центрального электрода 5 реверсируют, и подъем электрода происходит до тех пор, пока конец электрода выйдет из дополнительного токоподБОда, при этом электрическая цепь меходу основным и дополнительным токоподводами, питающаяся от источника 10, прерывается. По этому сигналу в момент 14 подачу электрода 5 реверсируют, и опускание электрода происходит до момента 15 касания электродом 5 поверхности ишаковой ванны 1. Сигнал касания испольэуют для определения момента переКлючения тока с периферийных электродов на центральный переключателем 8. Далее до конца периода, определяемого длительностью Тц и моментом 12, 1протекает импульс тока через центральный электрод при равенстве его подачи и плавления. Пренебрегая плавлением электрода в период его подъема из ванны, время методу моментами 13 и 14 реверса определяют по высоте подъема Н и скорости подъёма t - 2Н Т7. где Н - разность уровней дополнительного токоподвода (мундштука) и металлической ванны, м Л - скорость подъема центрального электрода, м/с. Объем электродного металла, подаваемого в единицу времени, выражается.n-). где Рд - сечение электрода, м ; V- - скорость периферийных электродов , м/с j V. - скорость подачи центрального электрода, м/с; Тч - время цикла, с. Объем присадочного металла W, заполняющего сварочный стык, .определяетсягде Рщ - сечение стыка, Vj-g - скорость сварки, м/с. Из последних двух равенств опреде ляется измеряемая разность уровней Н .И.) () t7V-+V. V .Регулирование уровня Н, например его стабилизация, что при постоянной скорости перемещения автомата соответствует стабилизации скорости свар ки, возможно либо изменением скорости электродов, либо изменением длительности цикла. Наиболее эффективным является регулирование скорости периферийных электродов Vg, что изоб ражено пунктиром на циклограмме фиг. 2. Предлагаемый способ контроля может быть использован при процессах сварки несколькими электродными проволоками и непрерывном токе всех эле тродов, кроме центрального, используемого в качестве щупа. При этом отключение тока в центральном электроде необходимо лишь на время измерения уровня, а период цикла устанавливают из потребностей контроля Б пределах 10-30 мин. Использование контроля уровня ван ны и скорости сварки-по сравнению с известным способом позволяет повысить качество сварки и улучшить ус-г ловия труда сварщиков, облегчая конт роль за процессом. формула изобретения Способ контроля уровня металличе кой ванны при электрошлаковой еварке, при котором периодически отключают сварочный ток, при отключенном токе в сварочную ванну опускают электрический адуп, по напряжению между щупом и свариваемым изделием фиксируют касания щупа с поверхностями шлаковой и металлической ванн, и по глубине погружения щупа в момент его касания с указанными поверхностями регистрируют уровень металлической ванны, отличающийся тем, что, с целью повышения качества электрошлаковой сварки sia счет повышения надежности и точности контроля уровня металлической ванны,в качестве щупа используют плавящийся электрод, причем после выключения сварочного тока плавящийся электрод подают вниз дО момента касания с металлической ванной, затем поднимают вверх с постоянной скоростью до момента выхода конца электрода на уровень мундштука, далее движение электрода вновь реверсируют и подают вниз до момента касания электродом шлаковой ванны, после чего включают сварочный ток, при этом уровень металлической ванны относительно мундштука определяют по времени между моментами реверса подачи электрода. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 184378, кл. В 23 К 25/00, 21.07.616. 2.Патон Б.Е., Лебедев В.К. Электрооборудование для дуговой и электрошлаковой сварки. М., Машинострое, 1966, с. 128 (прототип).

i

«a

TT

D-

Ч|

чм

Авторы

Даты

1983-02-23—Публикация

1981-10-12—Подача