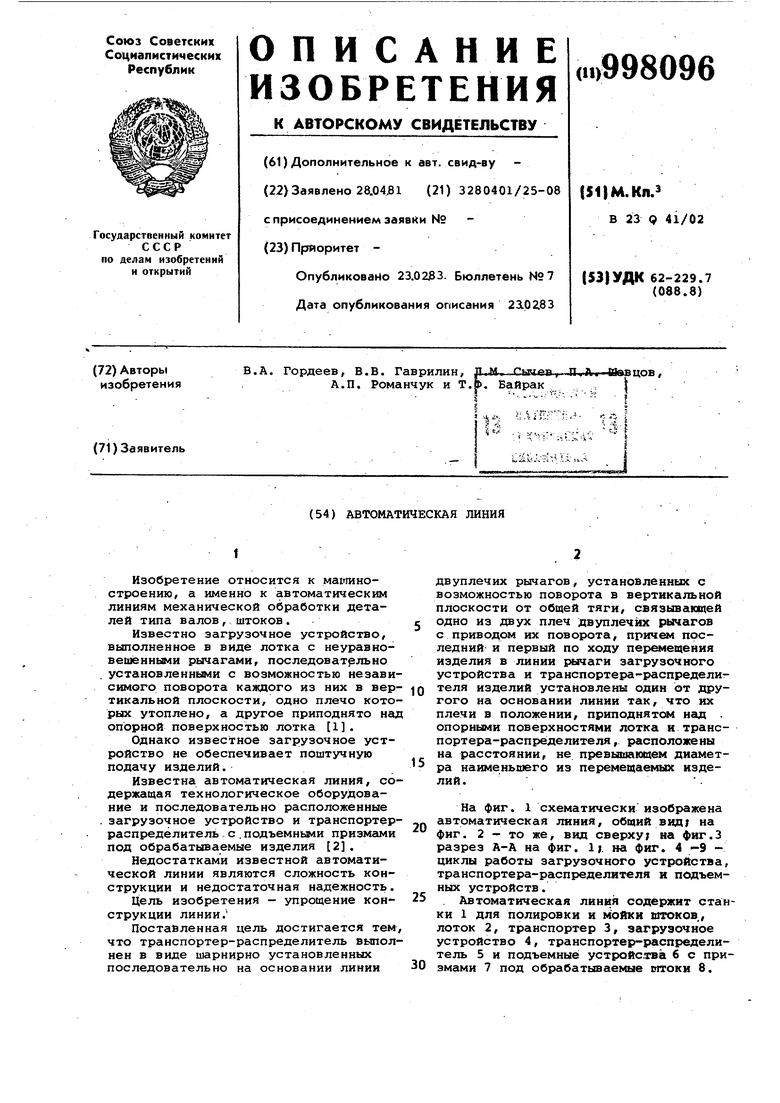

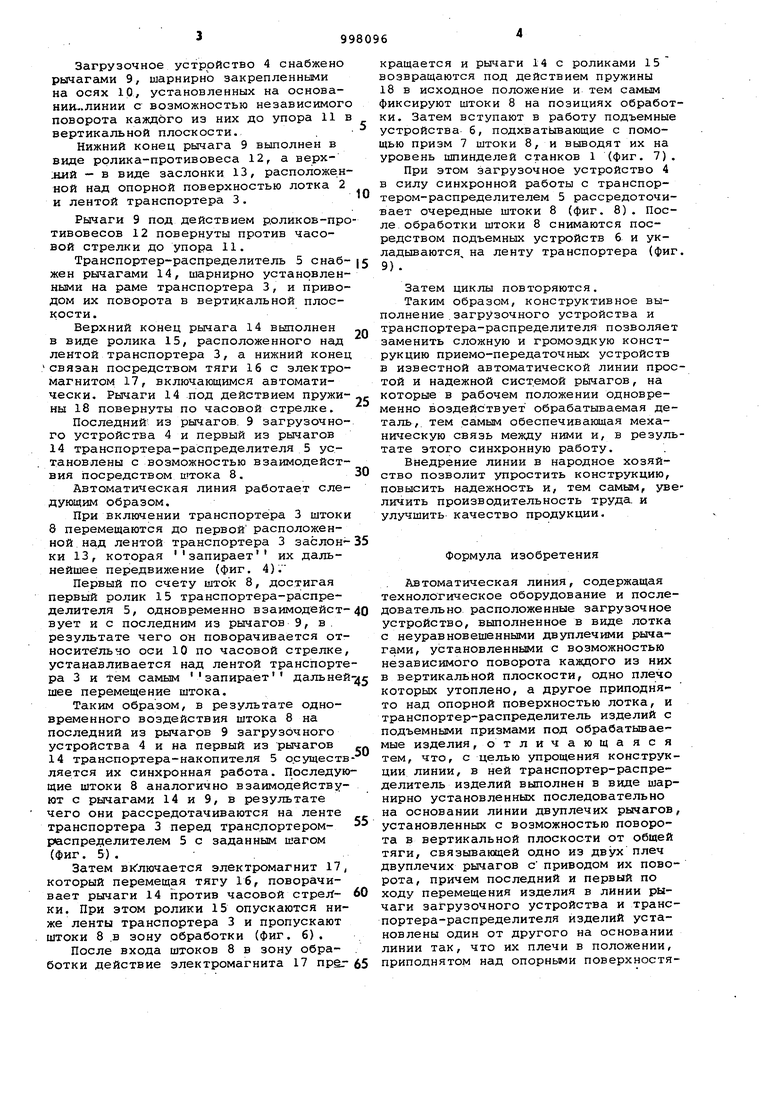

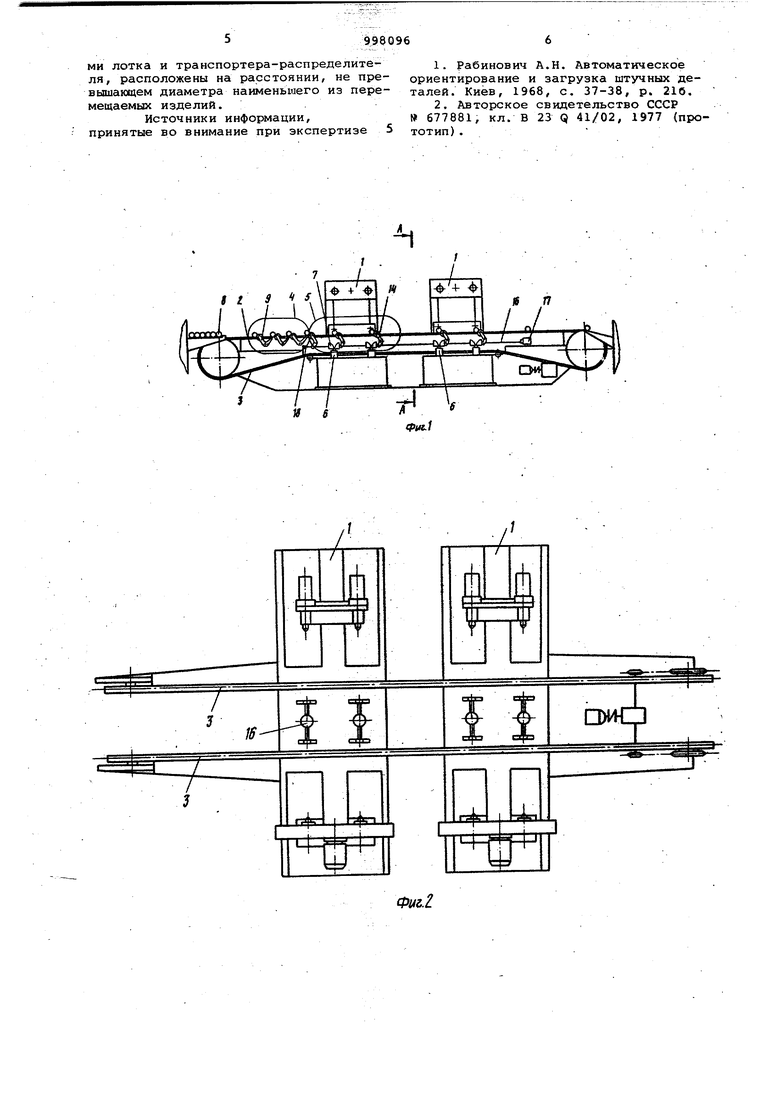

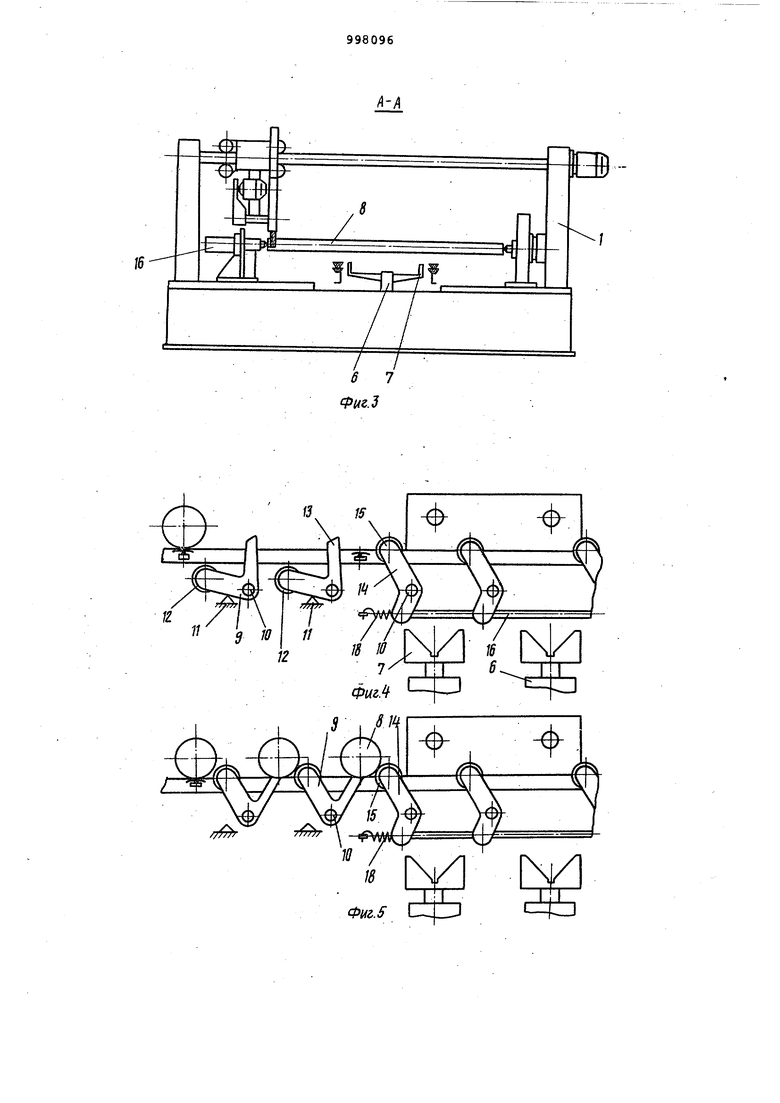

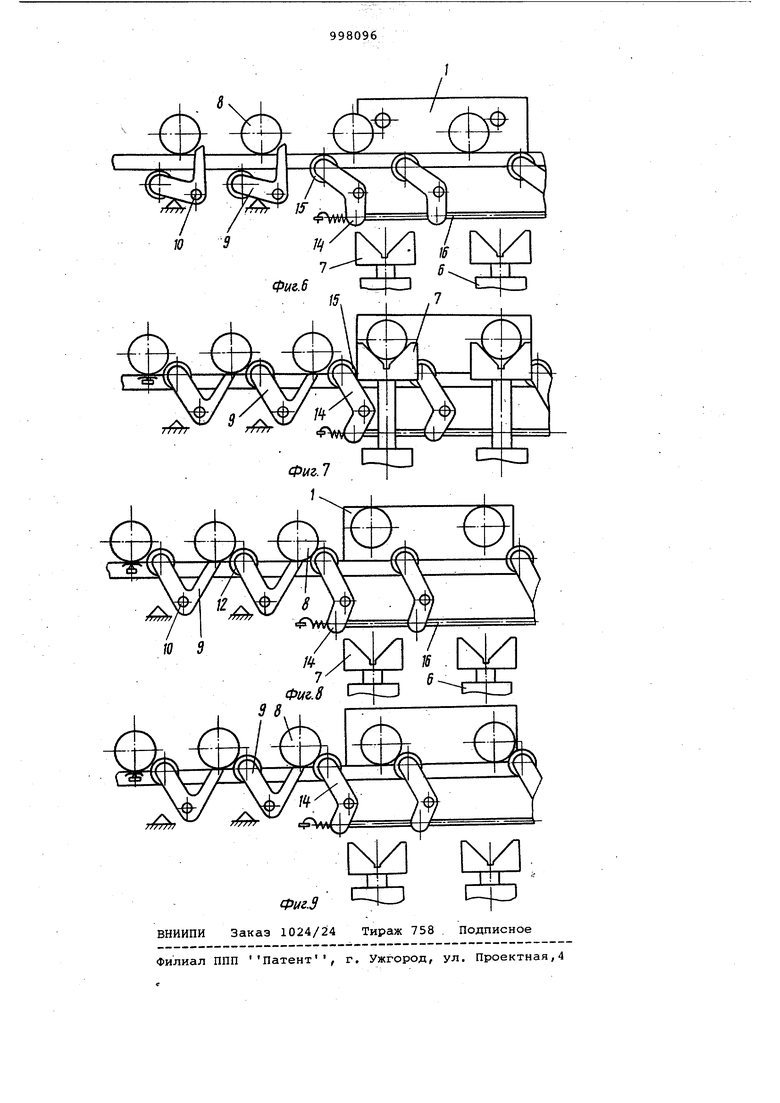

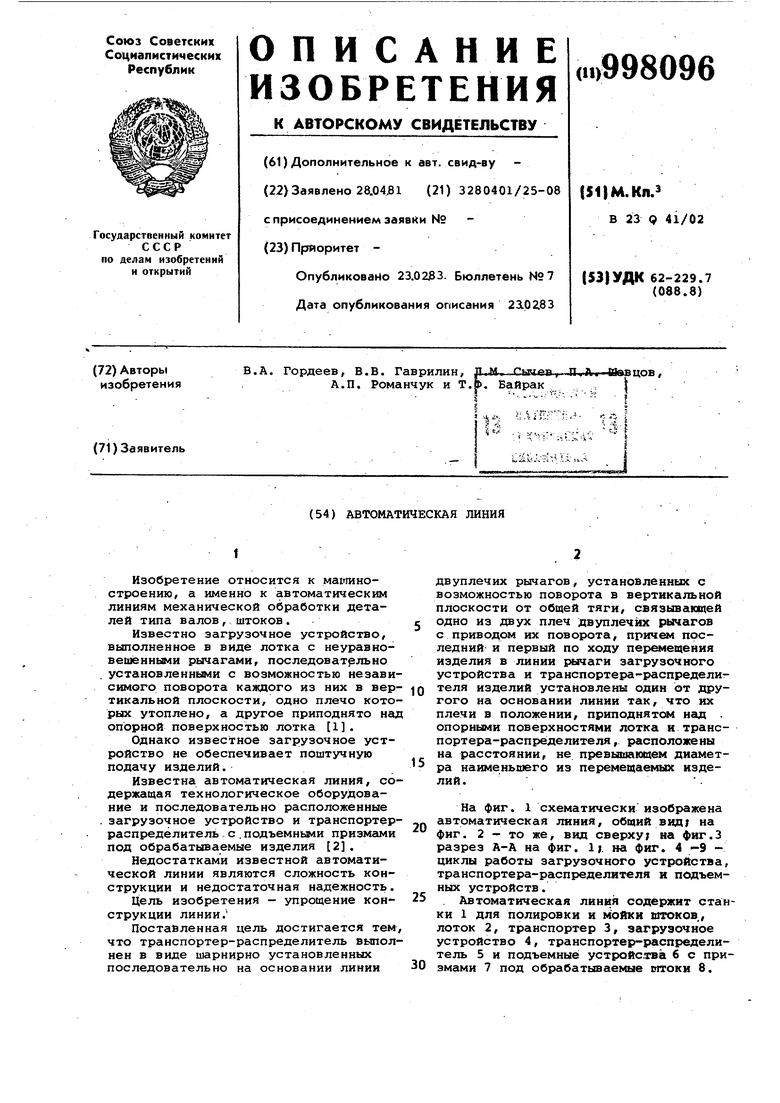

Изобретение относится к машиностроению, а именно к автоматическим линиям механической обработки деталей типа валов, штоков. Известно загрузочное устройство, вьшолненное в виде лотка с неуравновешенными рычагами, последовательно установленными с возможностью незави симого поворота каждого из них в вер тикальной плоскости, одно плечо кото рых утоплено, а другое приподнято на опорной поверхностью лотка 1. Однако известное загрузочное устройство не обеспечивает поштучную подачу изделий. Известна автоматическая линия, со держащая технологическое оборудование и последовательно расположенные загрузочное устройство и транспортер распределитель с.подъемными призмами под обрабатываемые изделия 2. Недостатками известной автоматической линии являются сложность конструкции и недостаточная надежность. Цель изобретения - упрощение конструкции линии. Поставленная цель достигается тем что транспортер-распределитель выпол нен в виде шарнирно установленных последовательно на основании линии двуплечих рычагов, установленных с возможностью поворота в вертикальной плоскости от общей тяги, связывающей одно из двух плеч двуплечих рычагов с приводом их поворота, причем последний и первый по ходу перемещения изделия в линии рычаги загрузочного устройства и транспортера-распределителя изделий установлены один от другого на основании линии так, что их плечи в положении, приподнятом над . опорными поверхностями лотка и транспортера-распределителя , расположены на расстоянии, не превышающем диаметра наименьшего из перемещаемых изделий. На фиг. 1 схематически изображена автоматическая линия, общий вид; иа фиг. 2 - то же, вид сверху; на фиг.З разрез А-А на фиг. 1;. на фиг. 4 -9 циклы работы загрузочного устройства, транспортера-распределителя и подъемных устройств. Автоматическая линия содержит станки 1 для полировки и мойки штоков,, лоток 2, транспортер 3, загрузочное устройство 4, транспортер-распределитель 5 и подъемные устройс.тва 6 с призмами 7 под обрабатываемые штоки 8. Загрузочное устройство 4 снабжено рычагами 9, шарнирно закрепленными на осях 10, установленных на основаНИИ..ЛИНИИ с возможностью независимог поворота каждого из них до упора 11 вертикальной плоскости. Нижний конец рычага 9 выполнен в виде ролика-противовеса 12, а верхлий - в виде заслонки 13, расположен ной над опорной поверхностью лотка 2 и лентой транспортера 3. Рычаги 9 под действием роликов-пр тивовесов 12 повернуты против часовой стрелки до упора 11. Транспортер-распределитель 5 снаб жен рычагами 14, шарнирно установлен ными на раме транспортера 3, и приво дом их поворота в вертикальной плоскости. Верхний конец рычага 14 выполнен в виде ролика 15, расположенного над лентой транспортера 3, а нижний коне связан посредством тяги 16 с электро магнитом 17, включающимся автоматически. Рычаги 14 под действием пружи ны 18 повернуты по часовой стрелке. Последний из рычагов. 9 загрузочно го устройства 4 и первый из рычагов 14 транспортера-распределителя 5 ус. тановлены с возможностью взаимодейст вия посредством штока 8. Автоматическая линия работает сле дующим образом. При включении транспортёра 3 шток 8 перемещаются до первой расположенной над лентой транспортера 3 заслонки 13, которая запирает их дальнейшее передвижение (фиг. 4). Первый по счету шток 8, достигая первый ролик 15 транспортера-распределителя 5, одновременно взаимодействует и с последним из рычагов 9, в. результате чего он поворачивается относительчо оси 10 по часовой стрелке устанавливается над лентой транспорте ра 3 и тем самым запирает дальней шее перемещение штока. Таким образом, в результате одновременного воздействия штока 8 на последний из рычагов 9 загрузочного устройства 4 и на первый из рычагов 14 транспортера-накопителя 5 осуществ ляется их синхронная работа. Последую щие штоки 8 аналогично взаимодействуют с рычагами 14 и 9, в результате чего они рассредотачиваются на ленте транспортера 3 перед трансдортеромр аспределителем 5 с заданным шагом (фиг. 5). Затем включается электромагнит 17, который перемещая тягу 16, поворачивает рычаги 14 против часовой стре/Гки. При этом ролики 15 опускаются ниже ленты транспортера 3 и пропускают штоки 8 .в зону обработки (фиг. 6). После входа штоков 8 в зону обработки действие электромагнита 17 npgr кращается и рычаги 14 с роликами 15 возвращаются под действием пружины 18 в исходное положение и тем самым фиксируют штоки 8 на позициях обработки. Затем вступают в работу подъемные устройства 6, подхватьшающие с помощью призм 7 штоки 8, и выводят их на уровень шпинделей станков 1 (фиг. 7). При этом загрузочное устройство 4 в силу синхронной работы с транспортером-распределителем 5 рассредоточивает очередные штоки 8 (фиг. 8). После обработки штоки 8 снимаются посредством подъемных устройств 6 и укладываются на ленту транспортера (фиг, 9). Затем циклы повторяются. Таким образом, конструктивное выполнение .загрузочного устройства и транспортера-распределителя позволяет заменить сложную и громоздкую конструкцию приемо-передаточных устройств в известной автоматической линии простой и надежной сист.емой рычагов, на которые в рабочем положении одновременно воздействует обрабатываемая деталь, тем самым обеспечивающая механическую связь между ними и, в результате этого синхронную работу. Внедрение линии в народное хозяйство позволит упростить конструкцию, повысить надежность и, тем самым, увеличить производительность труда, и улучшить качество продукции. Формула изобретения Автоматическая линия, содержащая технологическое оборудование и последовательно расположенные загрузочное устройство, выполненное в виде лотка с неуравновешенными двуплечими рычагами, установленными с возможностью независимого поворота каждого из них в вертикальной плоскости, одно плечо которых утоплено, а другое приподнято над опорной поверхностью лотка, и транспортер-распределитель изделий с подъемными призмами под обрабатываемые изделия, отличающаяся тем, что, с целью упрощения конструкции линии, в ней транспортер-распределитель изделий вьтолнен в виде шарнирно установленных последовательно на основании линии двуплечих рычагов, установленных с возможностью поворота в вертикальной плоскости от общей тяги, связывающей одно из двух плеч двуплечих рычагов с приводом их поворота, причем последний и первый по ходу перемещения изделия в линии рычаги загрузочного устройства и транспортера-распределителя изделий установлены один от другого на основании линии так, что их плечи в положении, приподнятом над опорными поверхностими лотка и транспортера-распределителя, расположены на расстоянии, не превышающем диаметра наименьшего из перемещаемых изделий. Источники информации, принятые во внимание при экспертизе 5 1. Рабинович А.Н, Автоматическое ориентирование и загрузка штучных деталей. Киев, 1968, с. 37-38, р. 216. 2. Авторское свидетельство СССР 677881, кл. В 23 Q 41/02, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1970 |

|

SU355848A1 |

| Устройство для укладки и выгрузки изделий | 1981 |

|

SU1016220A1 |

| Автоматическая линия | 1982 |

|

SU1013215A1 |

| Машина для автоматического наполнения и завязывания мешков | 1938 |

|

SU55585A1 |

| Автоматическая линия для изготовления войлочных кругов | 1985 |

|

SU1349971A1 |

| Загрузочное устройство | 1979 |

|

SU929392A1 |

| Устройство для загрузки наверточных станков | 1985 |

|

SU1292982A1 |

| Конвейер-распределитель дляиздЕлий цилиНдРичЕСКОй фОРМы | 1978 |

|

SU848288A1 |

| Устройство для загрузки подвесного конвейера | 1983 |

|

SU1152894A1 |

| Устройство для наполнения консервных банок вязким продуктом | 1976 |

|

SU650891A1 |

Авторы

Даты

1983-02-23—Публикация

1981-04-28—Подача