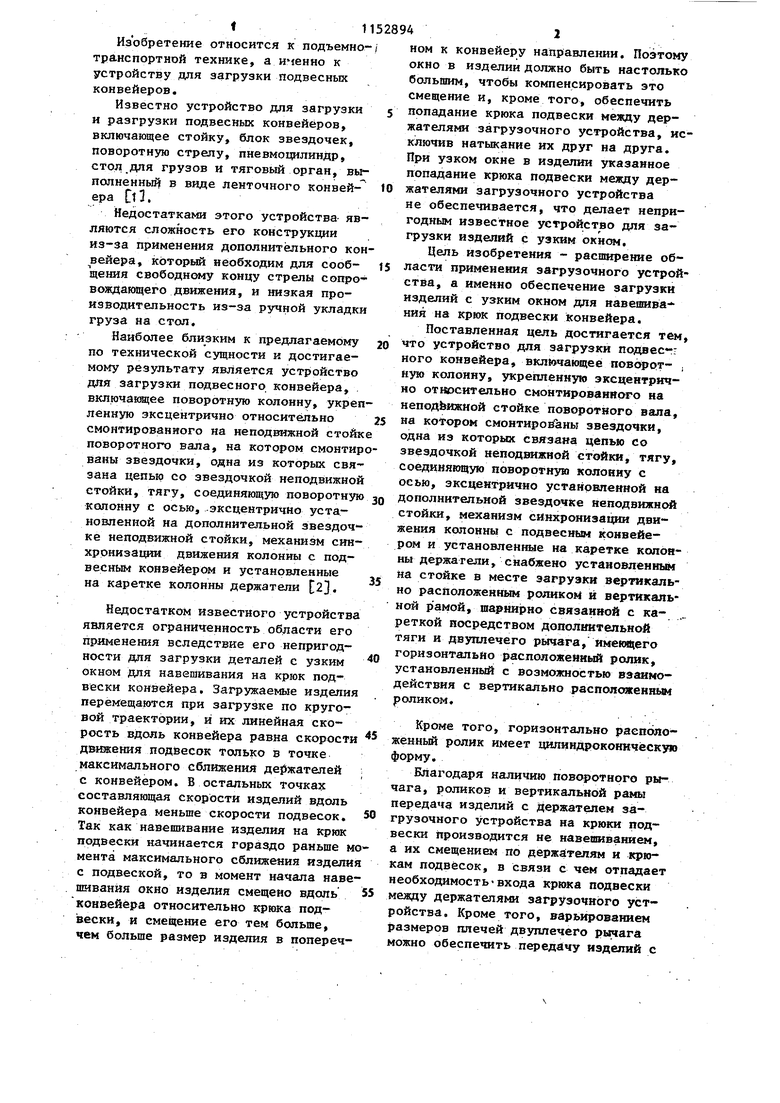

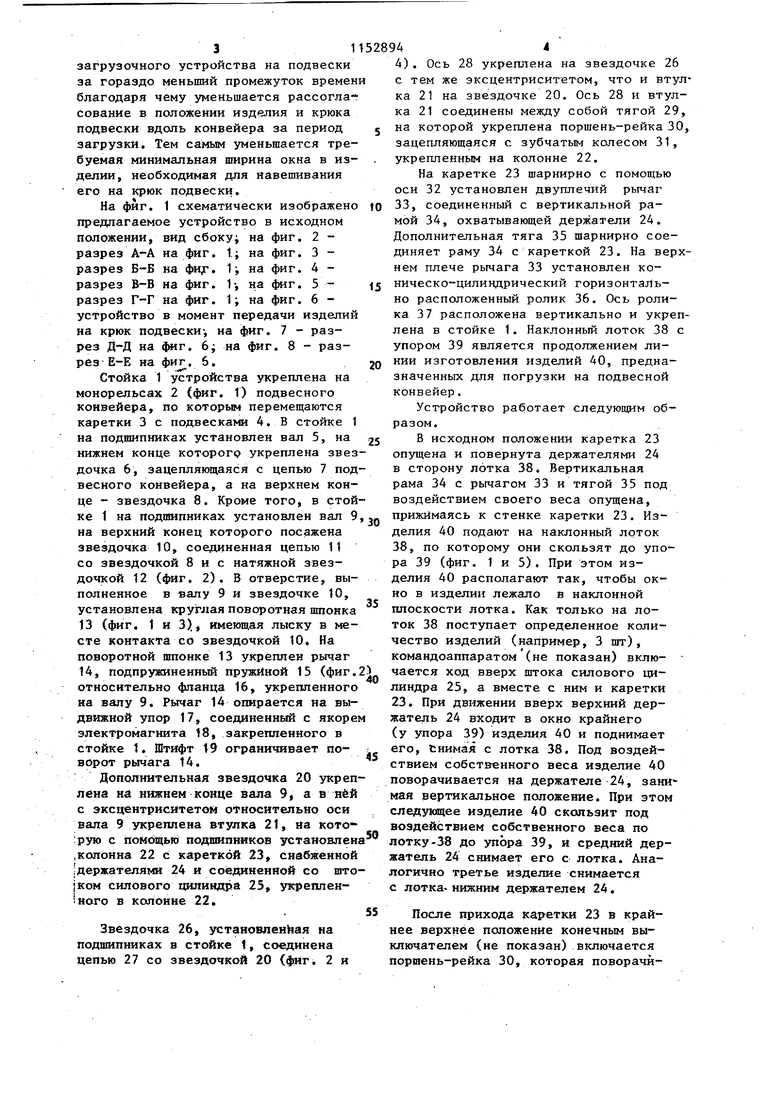

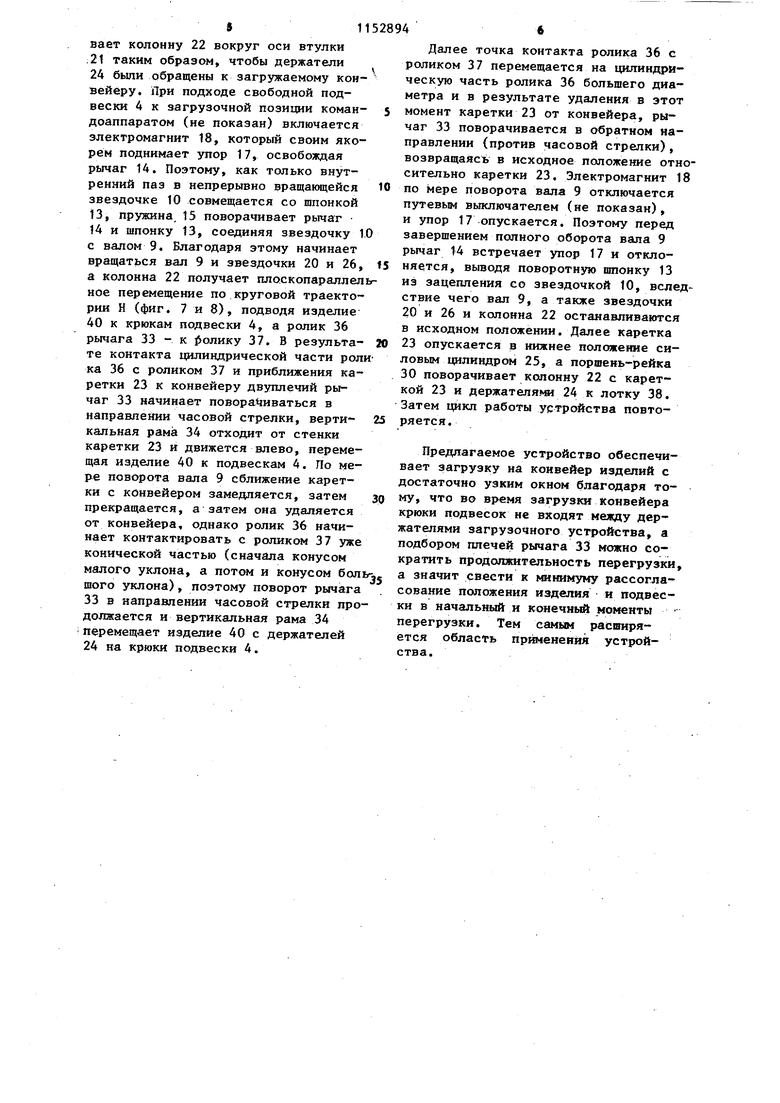

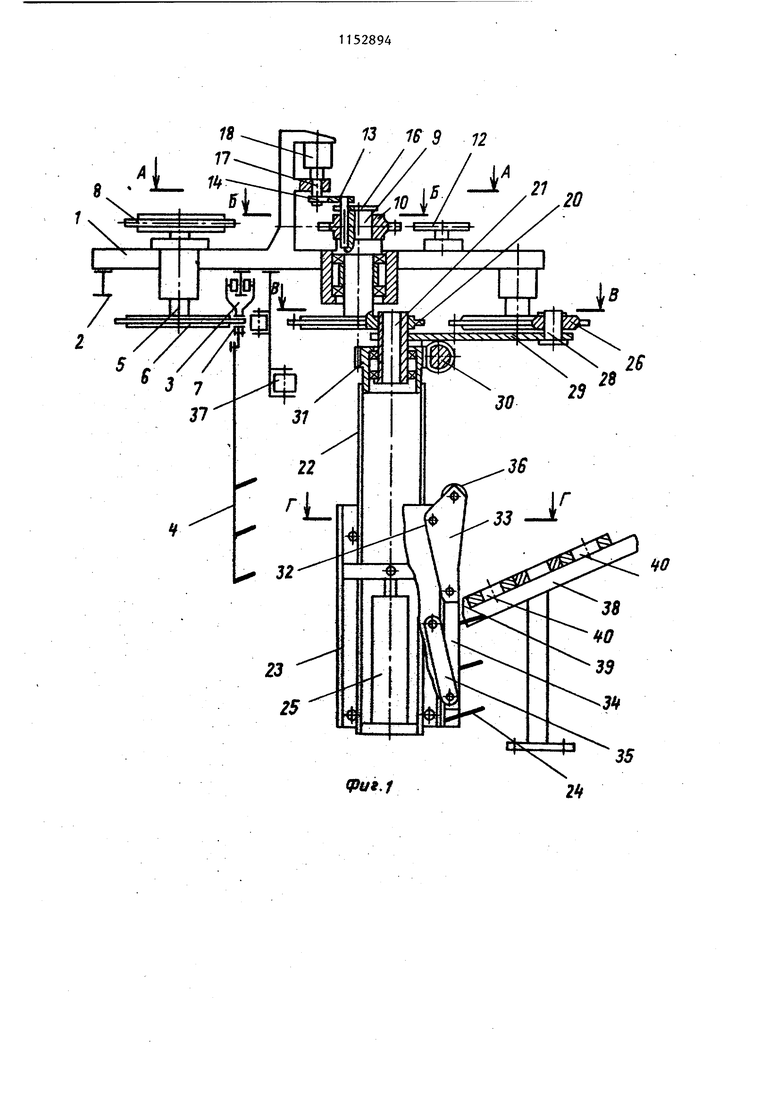

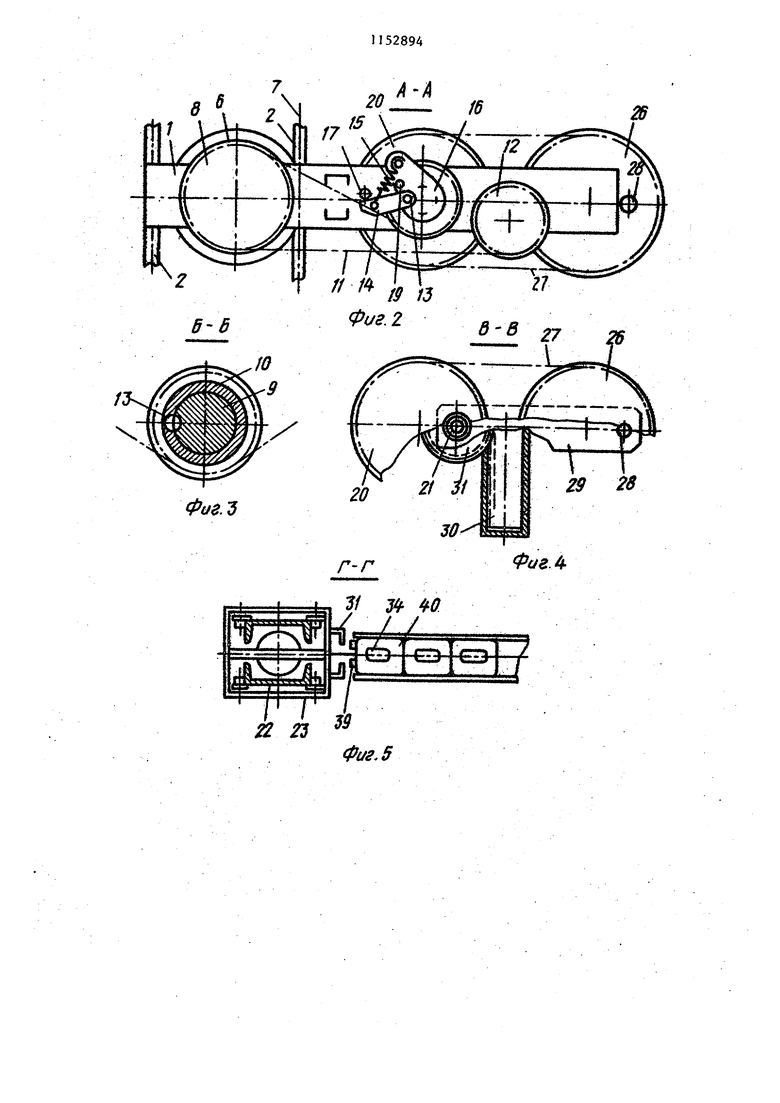

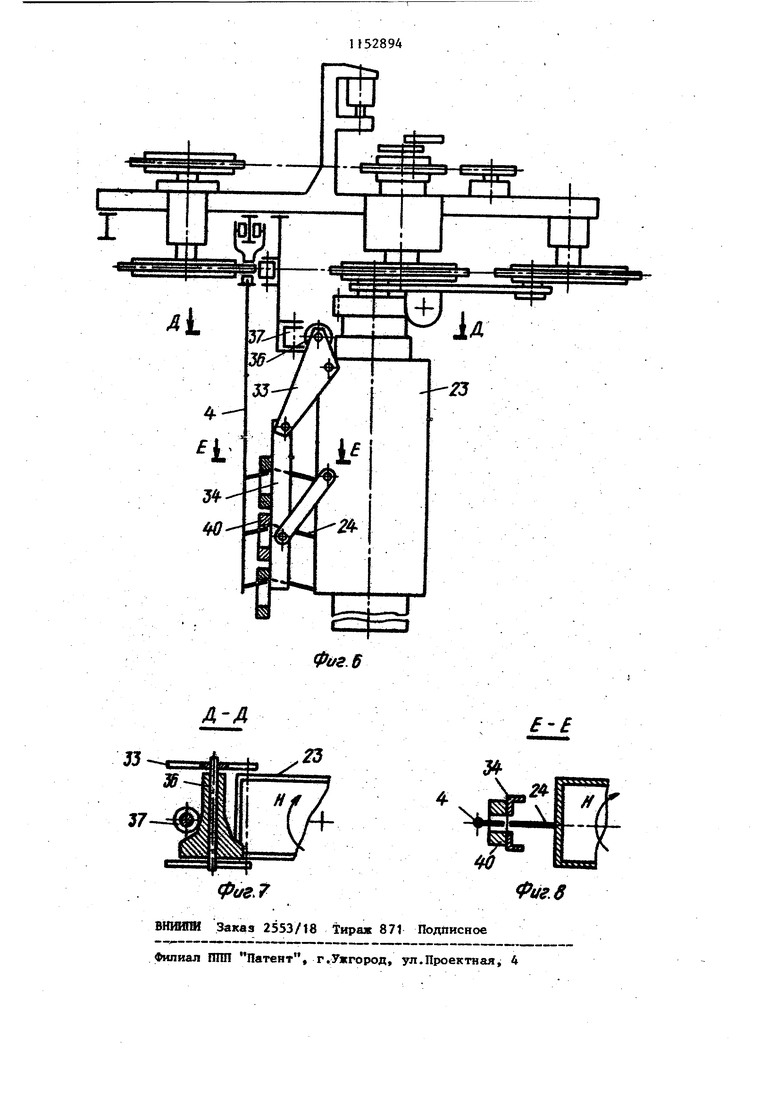

Изобретение относится к подъемнотранспортной технике, а именно к устройству для загрузки подвесных конвейеров. Известно устройство для загрузки и разгрузки подвесных конвейеров, включающее стойку, блок звездочек, поворотную стрелу, пневмоцилиндр, грузов и тяговый орган, выполненньп в виде ленточного конвей- ера . 1Иедостатками этого устройства являются сложность его конструкции из-за применения дополнительного кон вейера, который необходим для сообщения свободному концу стрелы сопровождакяцего движения, и низкая производительность из-за ручной укладки груза на стол. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для загрузки подвесного конвейера, включавщее поворотную колонну, укреп ленную эксцентрично относительно смонтированного на неподвижной стойк поворотного вала, на котором смонтир ваны звездочки, одна из которьк связана цепыр со звездочкой неподвижной стойки, тягу, соединяющую поворотную кешонну с осью, -эксцентрично установленной на дополнительной звездочке неподвижной стойки, механизм синхронизации движения колонны с подвесным конвейером и установленные на каретке колонны держатели t2J. Недостатком известного устройства является ограикченность области его применения вследствие его непригодности для загрузки деталей с узким окном для навешивания на крюк подвески конвейера. Загружаемые изделия перемещаются при загрузке по круговой траектории, и их линейная скорость вдоль конвейера равна скорости двшсения подвесок только в точке максимального сближения держателей с конвейером, В остальных точках составляющая скорости изделий вдоль конвейера меньше скорости подвесок. Так как навешивание изделия на крюк подвески начинается гораздо раньше м мента максимального сближения издели с подвеской, то в момент начала наве шивания окно изделия смещено вдоль конвейера относительно крюка подвески, и смещение его тем больше, чем больше размер изделия в поперечном к конвейеру направлении. Поэтому окно в изделии должно быть настолько большим, чтобы компенсировать это смещение и, кроме того, обеспечить попадание крюка подвески между держателя№1 загрузочного устройства, исключив натыкание их друг на друга. При узком окне в изделии указанное попадание крюка подвески между держателями загрузочного устройства не обеспечивается, что делает непригодным известное устройство для загрузки изделий с узким окном. Цель изобретения - расщирение области применения загрузочного устройства, а именно обеспечение загрузки изделий с узким окном для навешивания на крюк подвески конвейера. Поставленная цель достигается тем, что устройство для загрузки подвес-: кого конвейера, включающее пов уррт- ; ную колонну, укрепленную эксцентрично отш ситепьно смонтироваикш о на неподвижной стойке поворотного вала, на котором смонтированы звездочки, одна из которых связана цепью со звездочкой неподвижной стойки, тягу, соединяющую поворотную колонну с осью, эксцентрично установленной на дополнительной звездочке неподвижной стойки, механизм синхронизации движения колонны с подвесным конвейером и установленные на каретке колонны держатели, снабжено установленным на стойке в месте загрузки вертикально расположенным роликом и вертикальной рамой, шарнирно связанной с ка- , реткой иосредством дополнительной тяги и двуплечего рычага, имекй1его горизонтально расположенный ролик, установленный с возможностью взаимодействия с вертикально располоясенным роликом, . Кроме того, горизонтально раепопоженный ролик имеет цилиндроконичёск форму. Благодаря наличию поворотного рычага, роликов и вертикальной рамы передача изделий с Держателем загрузочного устройства на крюки подвески производится не навешиванием, а их смещением по держателям и крюкам подвесок, в связи с чем отпадает необходимость-входа крюка подвески между держателями загрузочного устройства. Кроме того, варьированием размеров плечей двуплечего рычага можно обеспечить передачу изделий с загрузочного устройства на подвески за гораздо меньший промежуток времен благодаря чему уменьшается рассоглаг сование в положении изделия и крюка подвески вдоль конвейера за период загрузки. Тем самым уменьшается требуемая минимальная ширина окна в изделии, необходимая для навешивания его на крюк подвески. На фиг. 1 схематически изображено предлагаемое устройство в исходном положении, вид сбоку; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на . 1; на фиг. 4 разрез В-В на фиг. 1-, на фиг. 5 разрез Г-Г на фиг. 1; на фиг. 6 устройство в момент передачи изделий на крюк подвески-, на фиг. 7 - разрез Д-Д на фиг. 6; на фиг. 8 - разрез Е-Е на фиг. 5, Стойка 1 устройства укреплена на монорельсах 2 (фиг. 1) подвесного конвейера, по которьы перемещаются каретки 3 с подвесками 4. В стойке 1 на подшипниках установлен вал 5, на нижнем конце которого укреплена звез дочка 6, зацепляющаяся с цепью 7 под весного конвейера, а на верхнем конце - звездочка 8. Кроме того, в стой ке 1 на подошпниках установлен вал 9 на верхний конец которого посажена авездочка 10, соединенная цепью 11 со звездочкой 8 и с натяжной звездочкой 12 (фиг. 2). В отверстие, выполненное в валу 9 и звездочке 10, установлена круглая поворотная шпонка 13 (фиг. 1 и 3)., имеющая лыску в месте контакта со звездочкой 10. На поворотной шпонке 13 укреплен рычаг 14, подпружиненный пружиной 15 (фиг. относительно фланца 16, укрепленного на валу 9. Рычаг 14 опирается на выдвижной упор 17, соединенный с якоре электромагнита 18, закрепленного в стойке 1. Штифт 19 ограничивает поворот рычага 14. Дополнительная звездочка 20 укреп лена на нижнем конце вала 9, а в ней с эксцентриситете относительно оси вала 9 укреплена втулка 21, на которую с помощью подшипников установлен .колонна 22 с кареткой 23, снабженной держателями 24 и соединенной со што JKOM силового цилиндра 25, ук1 еппен:ного в колонне 22. Звездочка 26, установленная на подшипниках в стойке 1, соединена цепью 27 со звездочкой 20 (фиг. 2 и 4) . Ось 28 укреплена на звездочке 26 с тем же эксдентриситетом, что и втулка 21 на звездочке 20. Ось 28 и втулка 21 соединены между собой тягой 29, на которой укреплена поршень-рейка 30, зацепляющаяся с зубчатым колесом 31, укрепленным на колонне 22. На каретке 23 шарнирно с помощью оси 32 установлен двуплечий рычаг 33, соединенный с вертикальной рамой 34, охватывающей дерзкатели 24 . Дополнительная тяга 35 шарнирно соединяет раму 34 с кареткой 23. На верхнем плече рычага 33 установлен коническо-цилиндрический горизонтально расположенный ролик 36. Ось ролика 37 расположена вертикально и укреплена в стойке 1. Наклонный лоток 38 с упором 39 является продолжением линии изготовления изделий 40, предназначенных для погрузки на подвесной конвейер. Устройство работает следующим образом. В исходном положении каретка 23 опущена и повернута держателями 24 в сторону лотка 38. Вертикальная рама 34 с рычагом 33 и тягой 35 под воздействием своего веса опущена, прижимаясь к стенке каретки 23. Изделия 40 подают на наклонный лоток 38, по которому они скользят до упора 39 (фиг. 1 и 5). При этом изделия 40 располагают так, чтобы окно в изделии лежало в наклонной плоскости лотка. Как только на лоток 38 поступает определенное количество изделий (например, 3 шт), командоаппаратом (не показан) включается ход вверх штока силового цилиндра 25, а вместе с ним и каретки 23. При движении вверх верхний держатель 24 входит в окно крайнего (у упора 39) изделия 40 и поднимает его. Снимая с лотка 38. Под воздействием собственного веса изделие 40 поворачивается на держателе 24, заки мая вертикальное положение. При этом следующее изделие 40 скользит под воздействием собственного веса по лотку-38 до упора 39, и средний держатель 24 снимает его с лотка. Аналогично третье изделие снимается с лотка- нижним держателем 24. После прихода каретки 23 в крайнее верхнее положение конечным выключателем (не показан) включается поршень-рейка 30, которая поворачйвает колонну 22 вокруг оси втулки :21 таким образом, чтобы держатели 24 были обращены к загружаемому конвейеру. При подходе свободной подвески 4 к загрузочной позиции командоаппаратом (не показан) включается электромагнит 18, который своим якорем поднимает 17, освобождая рычаг 14. Поэтому, как только внутренний паз в непрерывно вращающейся звездочке 10 совмещается со шпонкой 13, пружина, 15 поворачивает рычаг 14 и шпонку 13, соединяя звездочку 1 с валом 9. Благодаря этому начинает вращаться вал 9 и звездочки 20 и 26, а колонна 22 получает плоскопараллелное перемещение по круговой траектории Н (фиг. 7 и 8), подводя изделие 40 к крюкам подвески 4, а ролик 36 рычага 33 - к ролику 37, В результате контакта хщлиндрической части рол ка 36 с роликом 37 и приближения каретки 23 к конвейеру двуплечий рычаг 33 начинает повора 1иваться в напранпении часовой стрелки, вертикальная рама 34 отходит от стенки каретки 23 и движется влево, перемещая изделие 40 к подвескам 4. По мере поворота вала 9 сближение каретки с конвейером замедляется, затем прекращается, а затем она удаляется от конвейера, однако ролик 36 начинает контактировать с роликом 37 уже конической частью (сначала конусом малого уклона, а потом и конусом бол шого уклона), поэтому поворот рычага 33 в направлении часовой стрелки продолжается и вертикальная рама 34 перемещает изделие 40 с держателей 24 на крюки подвески 4.

Далее точка контакта ролика 36 с роликом 37 перемещается на цилиндрическую часть ролика 36 большего диаметра и в результате удаления в этот момент каретки 23 от конвейера, рычаг 33 поворачивается в обратном направлении (против часовой стрелки), возвращаясь в исходное положение отнсительно каретки 23. Электромагнит 1 по мере поворота вала 9 отключается путевым выключателем (не показан), и упор 17 опускается. Поэтому перед завершением полного оборота вала 9 рычаг 14 встречает упор 17 и отклоняется, выводя поворотную шпонку 13 из зацепления со звездочкой 10, вслествие чего Вал 9, а также звездочки 20 и 26 и колонна 22 останавливаются в исходном положении. Далее каретка 23 опускается в нижнее положение силовым цилиндром 25, а поршень-рейка 30 поворачивает колонну 22 с кареткой 23 и держателя ш 24 к лотку 38. Затем цикл работы устройства повторяется.

Предлагаемое устройство обеспечивает загрузку на конвейер изделий с достаточно узким окном благодаря тому, что во время загрузки Конвейера крюки подвесок не входят между держателями загрузочного устройства, а подбором штечей рычага 33 можно сократить продолжительность перегрузки а значит свести к минимуму рассогласование положения изделия и подвески в начальный и конечный моменты перегрузки. Тем самьм расширяется область прга«ененйя устройства. 13 16 3 РУ9,1 12 Фое.Ъ

Г-г

ФагЛ 29 28

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки подвесного конвейера | 1983 |

|

SU1084212A1 |

| Кран мостового типа для погрузочно-разгрузочных операций на подвесном конвейере | 1983 |

|

SU1098901A1 |

| Устройство для разгрузки подвесных конвейеров | 1984 |

|

SU1270085A1 |

| Кран для погрузочно-разгрузочныхОпЕРАций HA пОдВЕСНОМ КОНВЕйЕРЕ | 1979 |

|

SU806587A1 |

| Устройство для навески и съема изделий с подвесок подвесного конвейера | 1981 |

|

SU994376A1 |

| Устройство для загрузки подвесок подвесного конвейера | 1987 |

|

SU1507695A1 |

| Устройство для навешивания и съемаиздЕлий | 1979 |

|

SU806566A1 |

| Агрегат для термообработки изделий | 1981 |

|

SU1006511A1 |

| Устройство для загрузки и разгрузки подвесного конвейера | 1983 |

|

SU1147652A1 |

| Линия производства колбасныхиздЕлий | 1979 |

|

SU845817A1 |

1. УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПОДВЕСНОГО КОНВЕЙЕРА, включающее поворотную колонну, укрепленную эксцентрично относительно смонтированного на неподвижной стойке поворотного вала, на котором смонтированы звездочки, одна из которых связана цепью со звездочкой неподвижной стойки, тягу, соединяющую поворотную колонну с осью, зксцентрично установленной на дополнительной звездочке неподвижной стойки, механизм синхронизации движения колонны с подвесным конвейером и установленные на каретке колонны держатели, от л ичающееся тем, что, с целью расширения области применения устройства, оно снабжено установленньач на стойке в месте загрузки вертикально расположенным роликом и вертикальной рамой, шарнирно связанной с кареткой посредством дополнительной тяги и двуплечего .рычага, имеющего горизонтально расположенный ролик, установленный с возможностью взаимодей(П ствия с вертикально расположенным роликом. 2. Устройство по п. 1, отли.чающееся тем, что горизонтально расположенный ролик имеет цилиндроконическую форму.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для загрузки и разгрузки подвесных конвейеров | 1974 |

|

SU601209A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3546805, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-04-30—Публикация

1983-11-03—Подача