(54) ЗАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для формования и вулканизации покрышек | 1973 |

|

SU430605A1 |

| Устройство для перегрузки изделий | 1977 |

|

SU686953A1 |

| Захват | 1987 |

|

SU1463685A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Многопозиционный автомат для обработки изделий типа корпуса наручных часов | 1957 |

|

SU117374A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1992 |

|

RU2050216C1 |

| Швейный полуавтомат для изготовления прямых петель | 1968 |

|

SU649765A1 |

| Способ установки деталей и устройство для его осуществления | 1988 |

|

SU1577936A1 |

| ЗАПОРНО-ПРИЖИМНОЕ УСТРОЙСТВО ДЛЯ ДВЕРИ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2265112C2 |

| Устройство для периодической подачи материала в зоне обработки | 1988 |

|

SU1637911A1 |

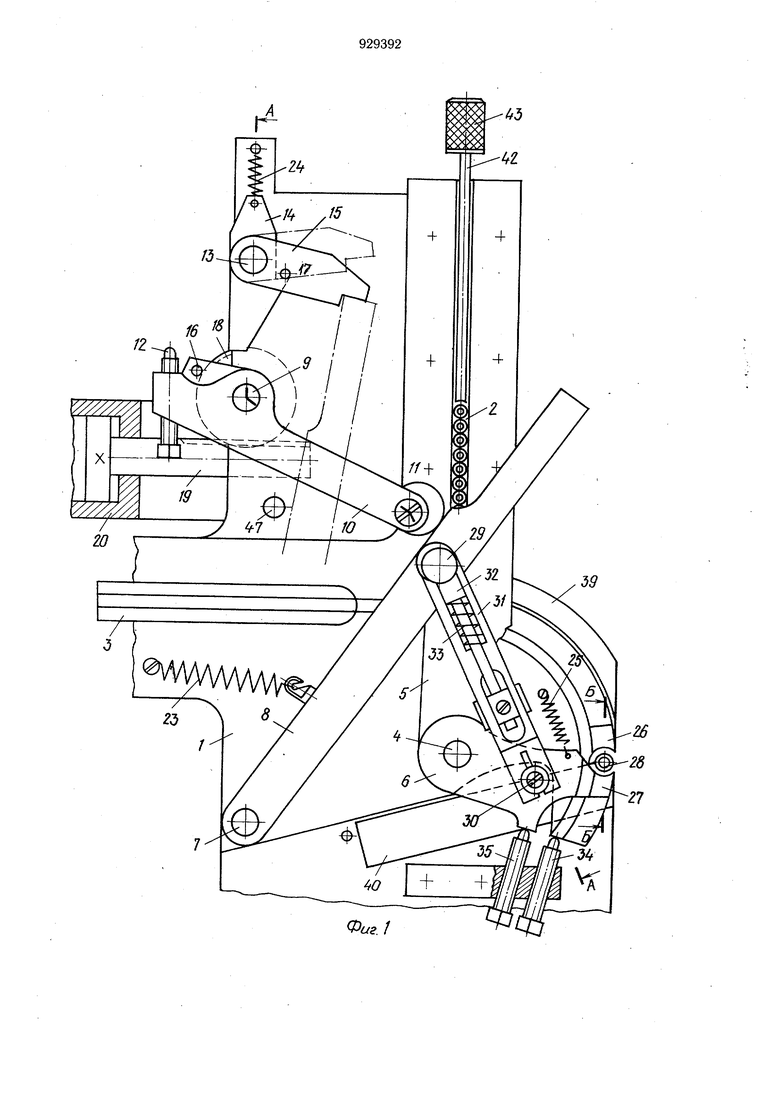

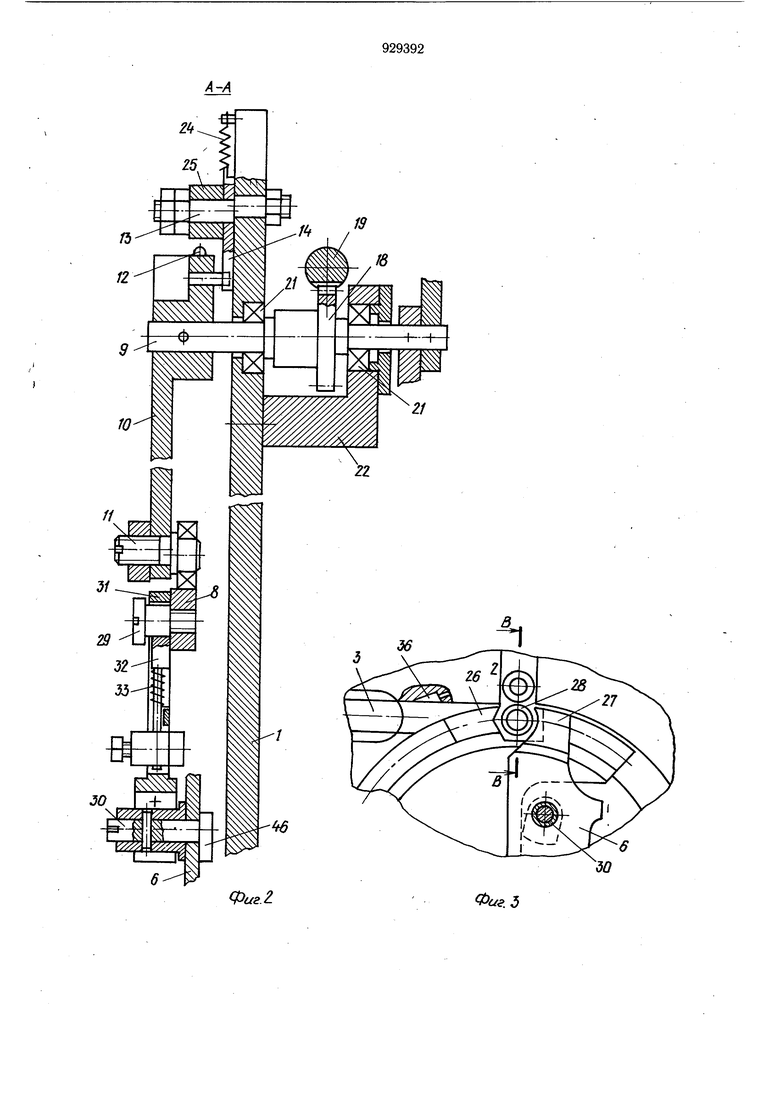

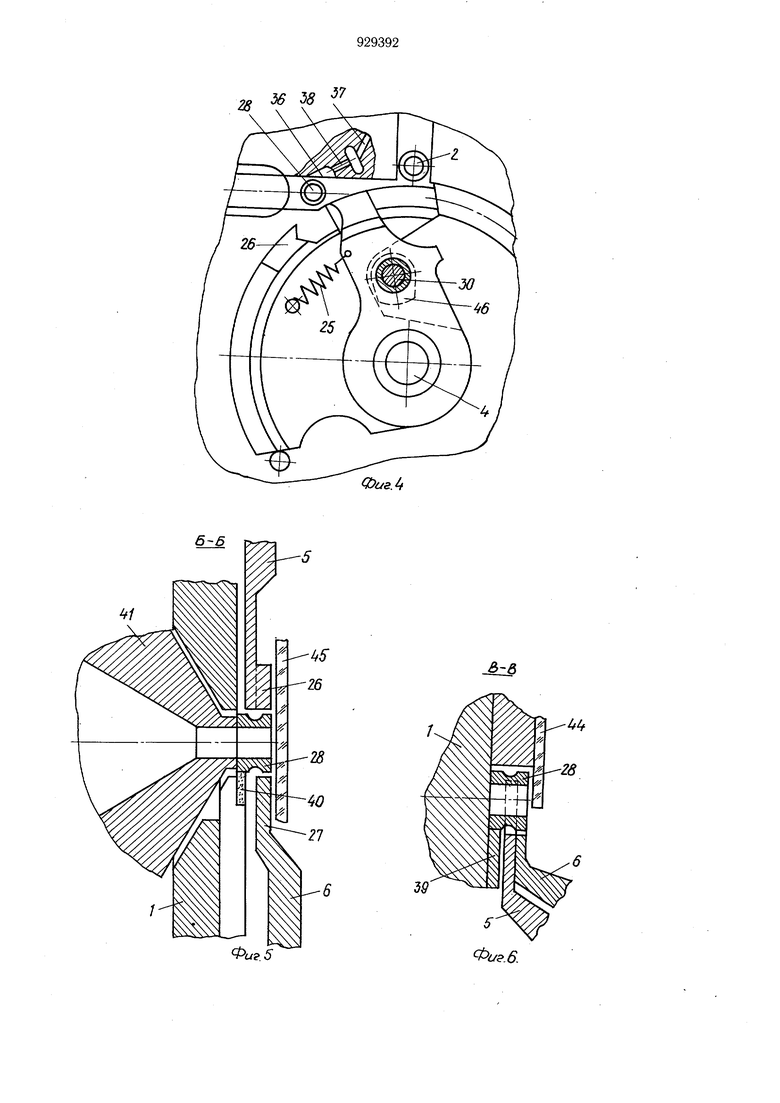

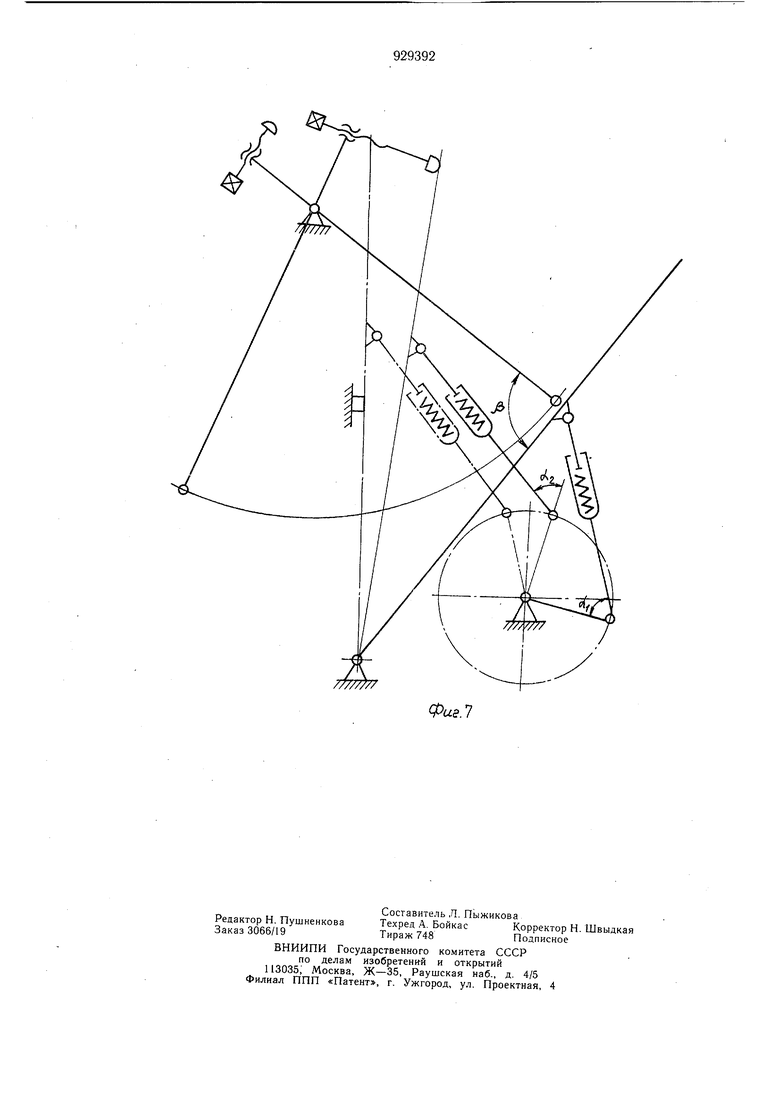

Изобретение относится к машиностроению, в частности к загрузочным устройствам автоматических станков и автоматических линий для обработки колец миниатюрных приборных подшипников. Известно загрузочное устройство, содержаш,ее повторный секторный питатель, подпружиненный захват, установленный соосно с сектором и кинематически связанный с приводом, средства принудительного раскрытия захвата в позиции обработки, разгрузки и загрузки, подающий и отводящий лотки 1. Недостатком известного устройства является то, что отсутствуют технические средства для уменьшения скорости переноса изделия перед позицией обработки и ее увеличения перед позицией разгрузки. Цель изобретения - снижение динамических нагрузок при установке миниатюрных изделий в позицию обработки и повыщение надежности захвата. Поставленная цель достигается тем, что кинематическая связь подпружиненного захвата с приводом выполнена в виде шатуна с подпружиненным компенсатором, промежуточного и двуплечего ведущего рычагов. расположенных параллельно плоскости секторного питателя, а средства принудительного раскрытия захвата выполнены в виде кулачка, взаимодействующего с сектором и закрепленным на шатуне и регулируемых, упоров. Кроме того, на длинном плече двуплечего ведущего рычага установлен эксцентрик с роликом, а на его коротком плече - регулируемый упор, взаимодействующий с промежуточным рычагом. При этом устройство снабжено фиксаторами, выполненными в виде взаимодействующих с промежуточным рычагом неподвижного упора и откидной защелки, управляемой двуплечим ведущим рычагом.. На фиг. 1 представлено устройство в позиции обработки, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - расположение элементов устройства в позиции загрузки; на фиг. 4 - расположение элементов устройства в позиции разгрузки; на фиг. 5 - сечение Б-Б на фиг. 1; на фиг. 6 сечение В-В на фиг. 3; на фиг. 7 - кинематическая схема устройства. На основании 1, которое жестко связано с корпусом, например бабки изделия (не

показано), закреплены подающий лоток 2, приемный лоток 3, ось 4, несущая секторный питатель 5 и захват 6, ось 7, на которой смонтирован промежуточный рычаг 8, вал привода 9, несущий двуплечий ведущий рычаг 10 с оснащенным роликом эксцентрик 11 на одном и регулируемым упором 12 на другом плече и ось 13; на которой смонтированы пластина 14 и откидная защелка 15.

На двуплечем ведущем рычаге 10 и защелке 15 закреплены щтифты 16 и 17, взаимодействующие с пластиной 14. На валу 9 закреплено зубчатое колесо 18, взаимодействующее со щтоком-рейкрй 19, связанного с основанием 1 гидроцилиндра 20. Вал 9 вращается в подщипниках 21, смонтированных в расточках основания 1 и закрепленного на последнем кронштейна 22. Промежуточный рычаг 8 и пластина 14 подпружинены относительно основания 1 упругими элементами 23 и 24, а захват 6 связан с секторным питателем 5 пружиной 25. На секторном питателе 5 предусмотрен выступ 26, образующий совместно с концом 27 захвата 6 гнездо для удержания изделий, например миниатюрных колец 28, захват 6 и промежуточный рычаг 8 снабжены пальцами 29 и 30, связанными посредством шатуна 31, снабженного компенсатором 32 с пружиной 33. На основании 1 установлены взаимодействующие с секторным питателем 5 и захватом 6 регулируемые упоры 34 и 35. В приемном лотке 3 у позиции разгрузки предусмотрены уступ 36 и воздушный канал 37 с соплом 38, а также направляющая 39. У позиции обработки на основании 1 закреплен блок 40 радиальных опор, а соосно с последним расположен щпиндель изделия 41 с плоским торцем; кольцо 28 базируется при обработке на упомянутые радиальные опоры и торец шпинделя. В подающем лотке 2 установлен шомпол 42 с грузиком 43. Устройство с торцевой стороны закрыто прозрачными щитками 44 и 45. Палец 30 закреплен в шатуне 31 и несет (фиг. 2 и 4) кулачок 46, взаимодействующий с секторным питателем 5.

Регулируемые упоры 34, 35 и кулачок 46 предназначены для принудительного раскрытия захвата.

Фиксаторы устройства выполнены в виде взаимодействующих с промежуточным рычагом 8 неподвижного упора 47 и откидной защелки 15, управляемой ведущим рычагом 10.

Устройство работает следующим образом.

Промежуточный рычаг 8 (фиг. 1 и 5) повернут по часовой стрелке и удерживается роликом длинного плеча ведущего двуплечего рычага 10, и в свою очередь, посредством шатуна 31 захват 6 прижат к упору 35. При этом секторный питатель 5 усилием пружины 25 прижат к упору 34. Упоры 34 и 35 отрегулированы таким образом, что

когда изделие 28 (фиг. 5) лежит на радиальных опорах 40 и торце шпинделя 41, между изделием 28, выступом 26 секторногопитателя ,5 и концом 27 подпружиненного захвата 6 образуются зазоры, так что щпиндель 41 может вращать изделие на опорах 40, в этой позиции осуществляется обработка изделия, например шлифование его отверстия или желоба.

Предусмотренные в шатуне 31 компенсатор 32 с пружиной 33 допускают продолжение поворота промежуточного рычага 8 по часовой стрелке при неподвижно сидящем на упоре 35 захвате 6.

После заверй1ения обработки изделия 28 подают жидкость под давлением в правую (штоковую) полость цилиндра 20, шток-рейка 19 идет влево и поворачивает зубчатое колесо 18, вал 9 и двуплечий ведущий рычаг 10 по часовой стрелке. При этом ролик эксцентрика И поворачивает промежуточный рычаг 8 до предельного положения при неподвижном захвате 6 за счет сжатия пружины 33, при дальнейщем повороте двуплечего ведущего рычага 10 начинается поворот промежуточного рычага 8 против часовой стрелки. В момент выборки люфта в шатуне 31 пружиной 33-начинается поворот против часовой стрелки захвата 6, затем происходит захват изделия 28 действием пружины 25 в образованные выступом 26 сектор ного питателя 5 и концом 27 захвата 6 «щипцы и совместный поворот захвата 6 и секторного питателя 5 до позиции разгрузки (фиг. 3). Во время поворота кулачок 46, воздействуя на секторный питатель 5, разводит «щипцы, освобождая деталь 28, ведение которой в этой фазе обеспечено направляющими 39 (фиг. 1, 6).

При проходе через позицию разгрузки место в «щипцах 26, 27 занято, так что готовое изделие 28 проходит до позиции разгрузки и выводится направляющей 39 в приемный лоток 3, подаваемая через канал 37 и сопло 38 струя воздуха способствует отводу изделия 28 по лотку 3. Кроме того, при подходе к позиции разгрузки угол между промежуточным и двуплечим ведущим рычагами 8 и 10 убывает, а угловые скорости промежуточного рычага 8 и захвата 6 возрастают, что обеспечивает увеличение скорости переноса изделия перед позицией разгрузки.

Перед подходом конца промежуточного рычага 8 к защелке 15, штифт 16 двуплечего рычага 10 отклоняет пластину 14, которая, воздействуя на щтифт 17, отводит защелку 15 вверх, пропуская конец промежуточного рычага 8 до положения, соответствующего позиции разгрузки. После прохода штифта 16, пружина 24 возвращает пластинку 14 и защелку 15 в исходное положение. При дальнейшем повороте вала 9 упор 12 достигает промежуточного рычага 8 и поворачивает его по часовой стрелке до позиции загрузки; при этом промежуточный рычаг 8 отводит защелку 15, и его конец фиксируется выемкой указанной защелки. 8позиции загрузки очередная заготовка из лотка 2 подается в освободивщиеся при разгрузке щипцы 26 и 27. Уступ 36 в приемном лотке исключает затягивание готовой детали 28 секторным питателем 5 и ее заклинивание. После осуществления загрузки движение щтока-рейки 19, зубчатого колеса 18, вала 9и двуплечего ведущего рычага 10 реверсируется. Ролик эксцентрика 11 двуплечего ведущего рычага 10 снова набегает на промежуточный рынаг 8 и поворачивает его по часовой стрелке до позиции обработки (фиг. 1). При подходе к положению обработки угол между двуплечим ведущим и промежуточным рычагами 10 и 8 приближается к прямому, соответственно угловые скорости промежуточного рычага 8 и захвата 6 убывают, что обеспечивает уменьшение скорости переноса изделия перед позицией обработки. В. это время кулачок 46 закрывает щипцы 26, 27 и только в конце хода, после набегания секторного питателя 5 и захвата 6 на упоры 34 и 35, «щипцы освобождают изделие 28 и начинается очередной цикл обработки. В предлагаемом устройстве благодаря кинематической схеме обеспечивается снижение динамических нагрузок при установке маниатюрных изделий в позицию обработки и повыщение надежности захвата. Формула изобретения 1. Загрузочное устройство,, содержащее поворотный сек-Горный питатель, подпружиненный захват, установленный соосно с секторным питателем и кинематически связанный с приводом, и средства принудительного раскрытия захвата в позициях обработки, разгрузки и загрузки, подающий и отводящий лотки, отличающееся тем, что, с целью снижения динамических нагрузок при установке миниатюрных изделий в позицию обработки и повыщения надежности захвата, кинематическая связь подпружиненного захвата с приводом выполнена в виде щатуна с подпружиненным компенсатором, промежуточного и двуплечего ведущего рычагов, расположенных параллельно плоскости секторного питателя, а средства принудительного раскрытия захвата выполнены в виде кулачка, взаимодействующего с сектором и закрепленного на щатуне, и регулируемых упоров. 2.Устройство по п. I, отличающееся тем, что на длинном плече двуплечего ведущего рычага установлен эксцентрик с роликом, а на его коротком плече - регулируемый упор, взаимодействующий с промежуточным рычагом. 3.Устройство по п.- 1, отличающееся тем, что оно снабжено фиксаторами, выполненными в виде взаимодействующих с промежуточным рычагом неподвижного упора и откидной защелки, управляемой двуплечим ведущим рычагом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2791863, кл. В 23 Q 7/06, 1979.

Фиг.2.

Фаг. 5

2s 18

Фаг. if

б:

Фаг 5

.В-в

Фиг л

Авторы

Даты

1982-05-23—Публикация

1979-08-08—Подача