(54) МЕХАНИЗМ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выборки орудий лова | 1973 |

|

SU464292A2 |

| Устройство А.С.Кривовязюка для загрузки листового материала на каретку | 1984 |

|

SU1224056A1 |

| Приводной вал для конвейера с цепным тяговым органом | 1979 |

|

SU882856A2 |

| Устройство для перегрузки изделий | 1986 |

|

SU1395571A1 |

| Устройство для поштучной выдачи заготовок | 1983 |

|

SU1159852A1 |

| УСТРОЙСТВО для ПАКЕТИРОВАНИЯ РОТОРПЫХ ЛИСТОВ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1972 |

|

SU340356A1 |

| МЕХАНИЗМ ПРИВОДА ВРАЩЕНИЯ НОЖЕЙ ДИСКОВЫХ НОЖНИЦ | 2007 |

|

RU2368468C2 |

| ВЕЛОСИПЕД ДВУХКОЛЕСНЫЙ | 2018 |

|

RU2696749C1 |

| ДВУХШПИНДЕЛЬНЫЙ СТАНОК | 1964 |

|

SU161117A1 |

| Стенд для регулирования и контроля крутящих моментов предохранительных муфт | 1985 |

|

SU1383129A1 |

1

Изобретение относится к приводным устройствам и может быть использовано в различных отраслях народного хозяйства для транспортировки вагонеток и перемещения различных грузов.

Известен механизм передачи крутящего момента, преимущественно с ведущего вала на ведомые рабочие органы, содержащий вал, установленный Ё опорных подщипниках, соединяемый посредством щпоночных соединений с рабочими органами 1.

Недостатками известного механизма являются повыщенный расход мощности на преодоление сил сопротивления одновременно всех цепных толкателей, невозможность использования механизма в автоматическом режиме.

Цель изобретения - повыщение эффективности работы за счет обеспечения передачи крутящего момента на рабочие органы выборочно.

Цель достигается тем, что механизм передачи крутящего момента, преимущественно с ведущего кал-в на ведомые рабочие органы, содержащий вал, установленный в опорных подшипниках, соединяемый посредством шпоночных соединений с рабочими органами, снабжен приводом осевого перемещения ведущего вала, а щпоночные соединения выполнены с подпружиненными утапливаемыми щпонками, имеющими скощенные торцы и соединенными с упомянутым валом регулировочными винтами.

Кроме того, привод осевого перемещения ведущего вала выполнен в виде каретки с зубчато-реечны м приводом передвижения и снабжен флажком, контактирующим с датчиком останова привода.

10

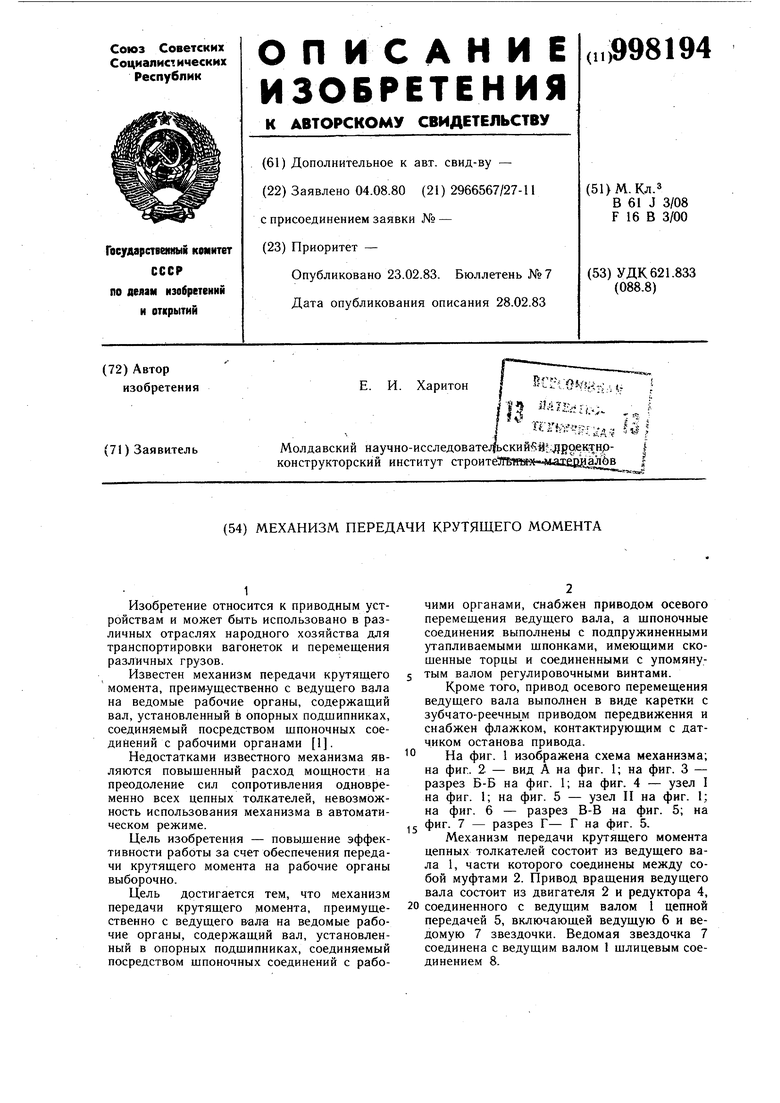

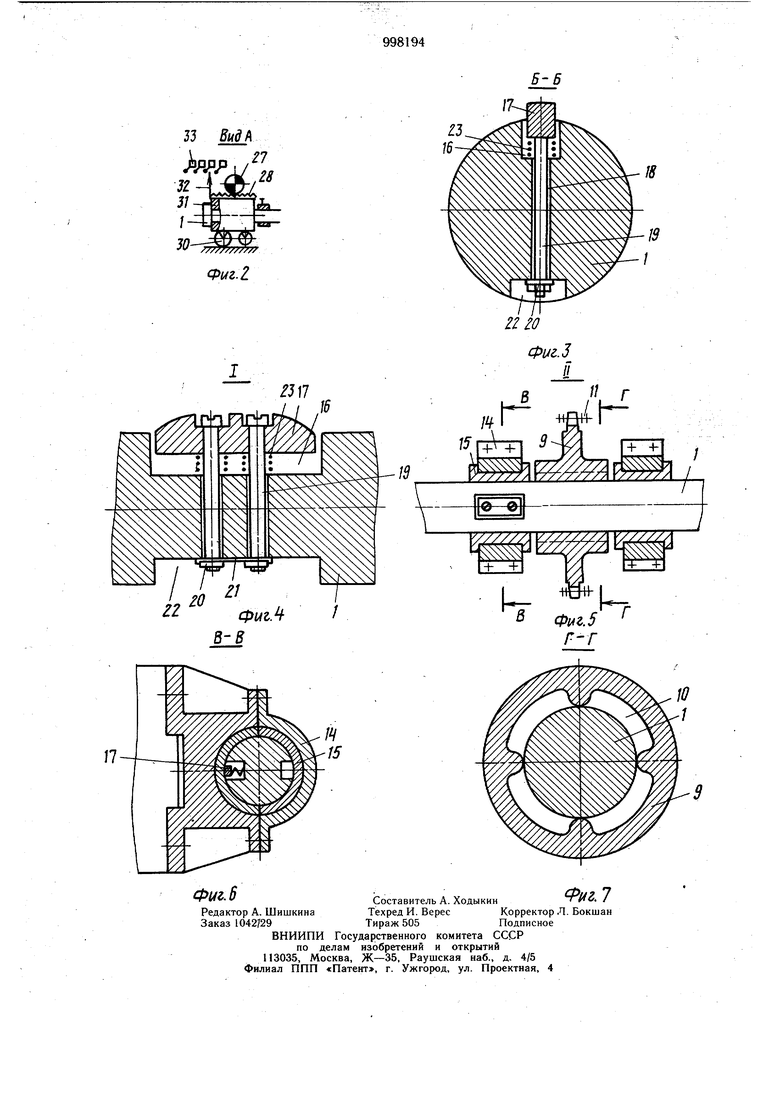

На фиг. 1 изображена схема механизма; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - узел И на фиг. 1: на фиг. 6 - разрез В-В на фиг. 5; на

5 фиг. 7 - разрез Г- Г на фиг. 5.

Механизм передачи крутящего момента цепных толкателей состоит из ведущего вала 1, части которого соединены между собой муфтами 2. Привод вращения ведущего вала состоит из двигателя 2 и редуктора 4,

20 соединенного с ведущим валом 1 цепной передачей 5, включающей ведущую 6 и ведомую 7 звездочки. Ведомая звездочка 7 соединена с ведущим валом 1 щлицевым соединением 8. На ведущем валу смонтированы приводные звездочки 9, в ступицах которых выполнены тангенциальные шпоночные пазы 10. Приводные звездочки 9 охватывают тяговый орган - цепь 11, снабженный толкающими упорами 12 для перемещения вагонеток 13. Осевое перемещение приводных звездочек 9 ограничено разъемными корпусами подщипников 14, в которых размещены разрезные втулки 15. В ведущем валу 1 изготовлены щпоночные пазы 16, в которые устанавливаются утапливаемые шпонки 17 со скощенными торцами и радиальные отверстия 18 для регулировочных винтов 19. Последние запрессованы в щпонки 17, с набжены гайками 20 и стопорными планками 21, установленными в пазах 22 вала 1. Между шпонками 17 и ведущим валом установлены пружины 23 сжатия. Шпонки 17 размещены на ведущем валу 1 таким образом, что только одна из них может в рабочем положении находиться в зацеплении с приводной звездочкой 9. На одном из концов ведущего вала смонтирован привод 24 шагового поступательного перемещения, состоящий из двигателя 25, редуктора 26, на тихоходном валу которого закреплено зубчатое колесо 27. Последнее находится в постоянном зацеплении с рейкой 28, закрепленной на каретке 29 с опорными роликами 30. В каретке смонтирован подшипниковый узел 31 и флажок 32, контактирующий с датчиками 33 останова привода шагового перемещения ведущего вала 1.Приводной механизм работает следующим образом. При необходимости подачи вагонеток 13 по определенному пути, дистанционно включается кнопка с обозначением данного пути (не показана), чем приводится в движение привод 24 шагового перемещения. Каретка 29 передвигается, а вместе с ней и ведущий вал 1 до положения, при котором флажок 32 зажимает датчик 33 требуемого пути. При этом одна из шпонок 17 оказывается в тангенциальном пазу 10 приводной звездоч/ /7 ки 9. Одновременно с сигналом на останов привода 24 датчик 33 подает сигнал на включение двигателя 3 привода вращения ведущего вала 1, и вагонетки 13 толкающим упором 12 подается в определенное место, например к электропередаточной тележке загрузки сушильных туннелей. В случае, если шпонка 17 попадает на перегородку между тангенциальными пазами 10 звездочки 9, она сжимает пружину 23 и сразу после включения двигателя 3 привода вращения ведущего вала 1 попадает в нужный паз. Изобретение позволит использовать общий электропривод для приведения в движение в автоматическом режиме любого из группы параллельно установленных механизмов (цепных толкателей, конвейеров и др.) при незначительных затратах на изготовление, монтаж и обслуживание. Формула изобретения 1.Механизм передачи крутящего момента, преимущественно с ведущего вала на ведомые рабочие органы, содержащий вал, установленный в опорных подшипниках, соединяемый посредством шпоночных соединений с рабочими органами, отличающийся тем, что, с целью повышения эффективности работы за счет обеспечения передачи крутящего момента на рабочие органы выборочно, механизм снабжен приводом осевого перемещения ведущего вала, а шпоночные соединения выполнены с подпружиненными утапливаемыми щпонками, имеющими скощенные торцы и соединенными с упомянутым валом регулировочными винтами. 2.Механизм по п. 1, отличающийся тем, что привод осевого перемещения ведущего вала выполнен в виде каретки с зубчатореечным приводом передвижения и снабжен флажком, контактирующим с датчиком останова привода. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1085044, кл. 63 С 8/40, 1961 (прототип).

Авторы

Даты

1983-02-23—Публикация

1980-08-04—Подача