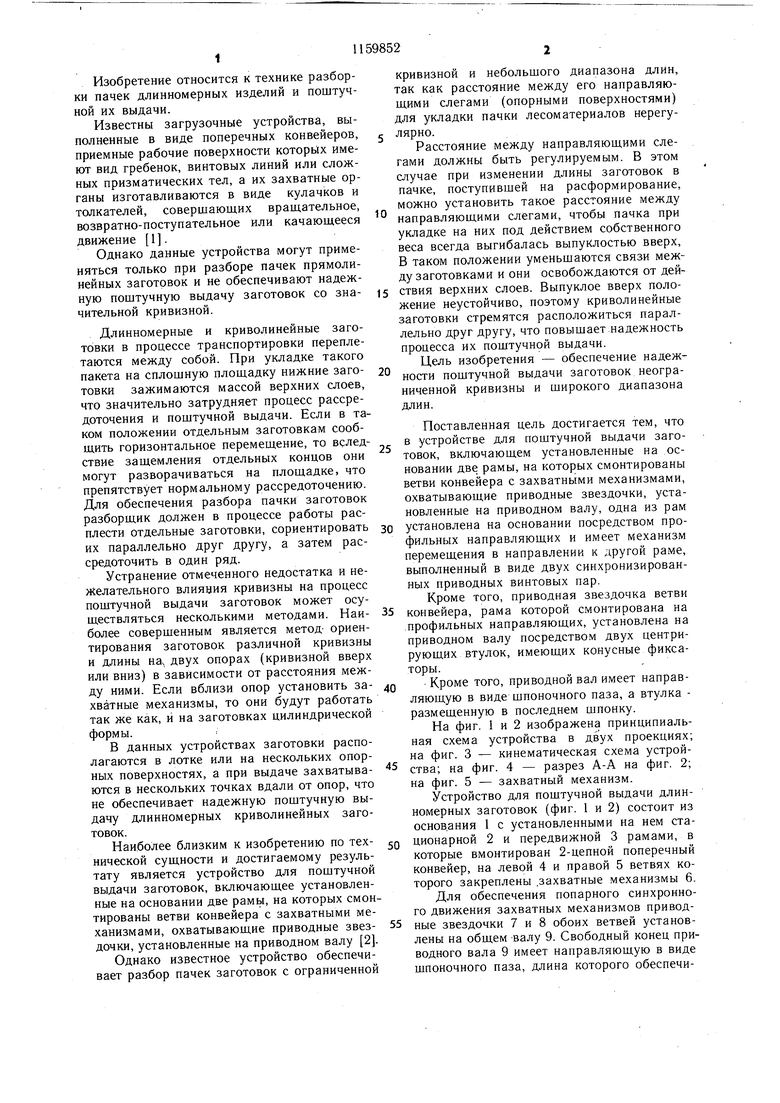

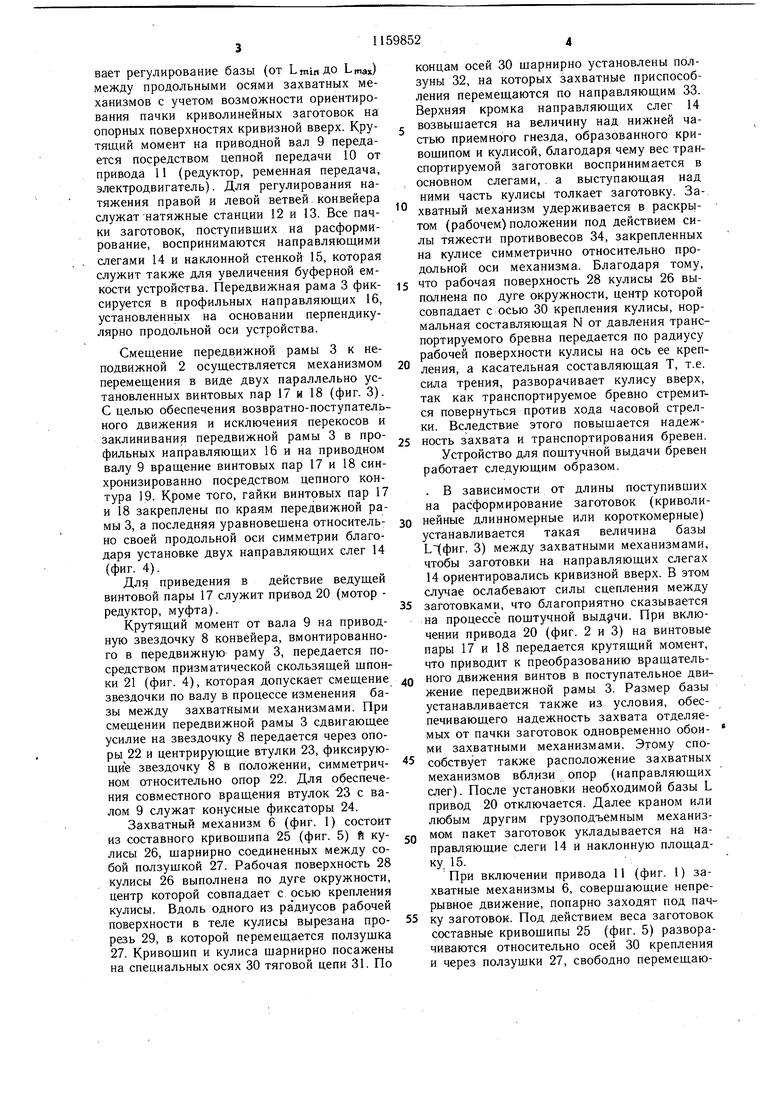

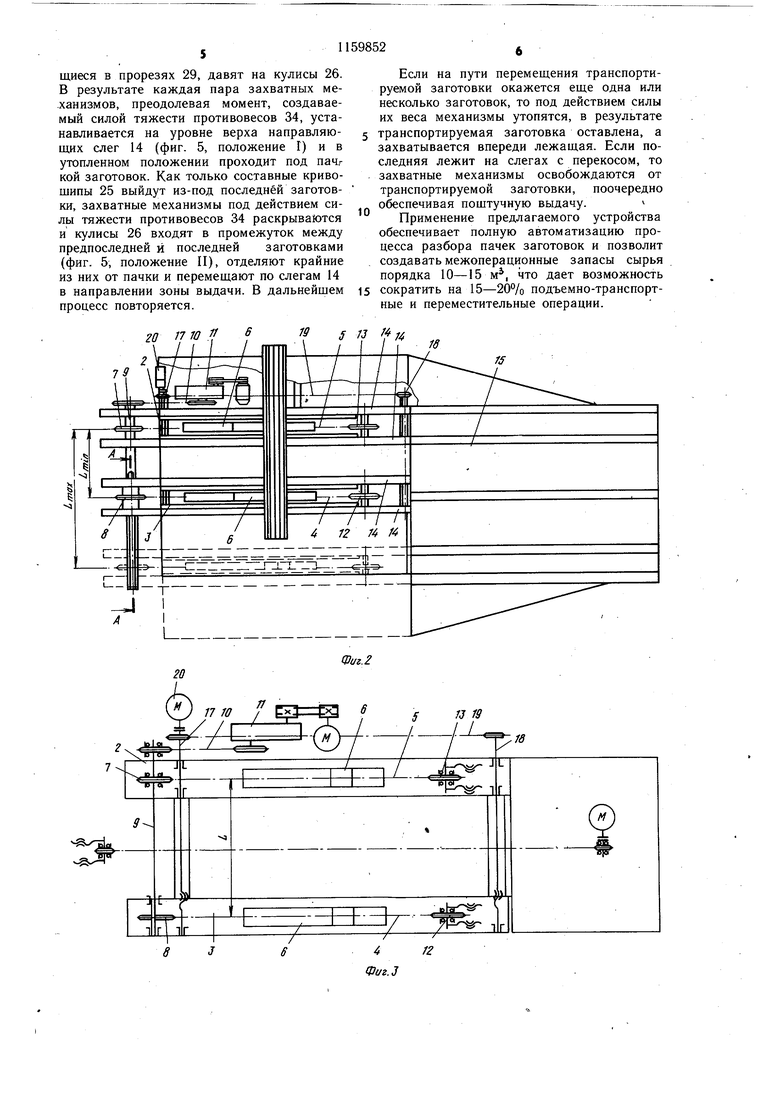

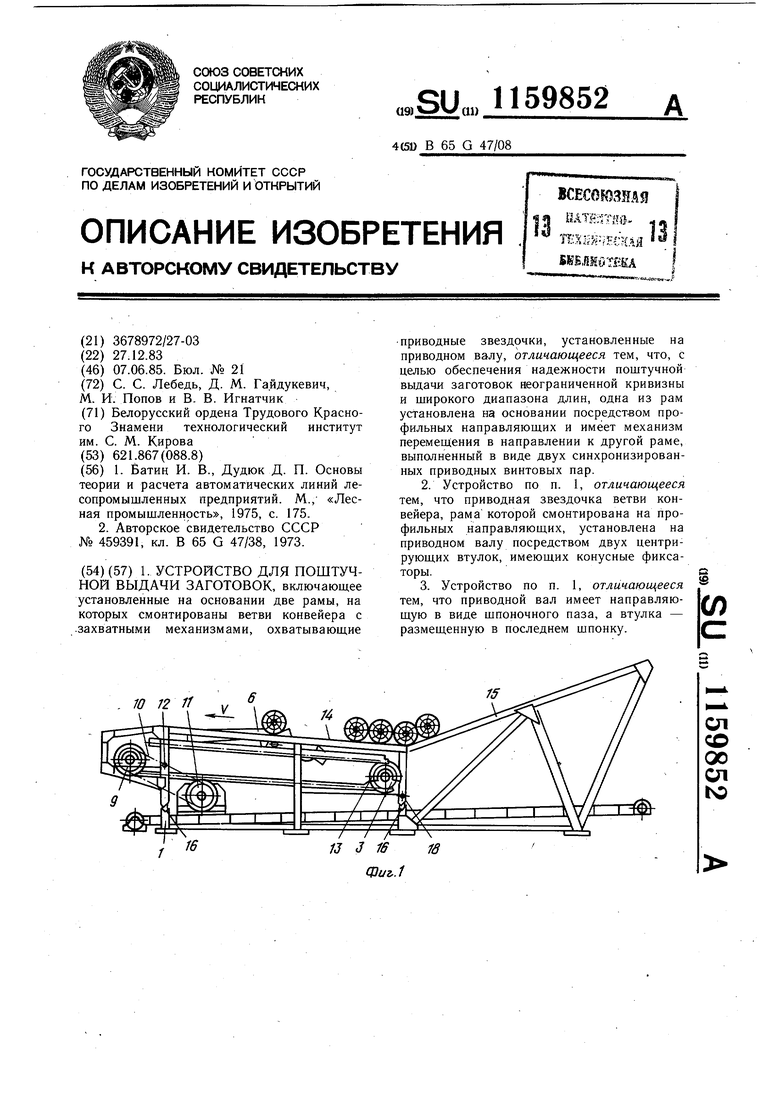

Изобретение относится к технике разборки пачек длинномерных изделий и поштучной их выдачи. Известны загрузочные устройства, выполненные в виде поперечных конвейеров, приемные рабочие поверхности которых имеют вид гребенок, винтовых линий или сложных призматических тел, а их захватные органы изготавливаются в виде кулачков и толкателей, совершающих вращательное, возвратно-поступательное или качающееся движение 1. Однако данные устройства могут применяться только при разборе пачек прямолинейных заготовок и не обеспечивают надежную поштучную выдачу заготовок со значительной кривизной. Длинномерные и криволинейные заготовки в процессе транспортировки переплетаются между собой. При укладке такого пакета на сплошную площадку нижние заготовки зажимаются массой верхних слоев, что значительно затрудняет процесс рассредоточения и пощтучной выдачи. Если в таком положении отдельным заготовкам сообщить горизонтальное перемещение, то вследствие защемления отдельных концов они могут разворачиваться на площадке, что препятствует нормальному рассредоточению. Для обеспечения разбора пачки заготовок разборщик должен в процессе работы расплести отдельные заготовки, сориентировать их параллельно друг другу, а затем рассредоточить в один ряд. Устранение отмеченного недостатка и нежелательного влияния кривизны на процесс поштучной выдачи заготовок может осуществляться несколькими методами. Наиболее совершенным является метод- ориентирования заготовок различной кривизны и длины нач двух опорах (кривизной вверх или вниз) в зависимости от расстояния между ними. Если вблизи опор установить захватные механизмы, то они будут работать так же как, и на заготовках цилиндрической формы. В данных устройствах заготовки располагаются в лотке или на нескольких опорных поверхностях, а при выдаче захватываются в нескольких точках вдали от опор, что не обеспечивает надежную поштучную выдачу длинномерных криволинейных заготовок. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для поштучной выдачи заготовок, включающее установленные на основании две рамь1, на которых смонтированы ветви конвейера с захватными механизмами, охватывающие приводные звездочки, установленные на приводном валу 2. Однако известное устройство обеспечивает разбор пачек заготовок с ограниченной кривизной и небольшого диапазона длин, так как расстояние между его направляющими слегами (опорными поверхностями) для укладки пачки лесоматериалов нерегулярно. Расстояние между направляющими слегами должны быть регулируемым. В этом случае при изменении длины заготовок в пачке, поступившей на расформирование, можно установить такое расстояние между направляющими слегами, чтобы пачка при укладке на них под действием собственного веса всегда выгибалась выпуклостью вверх, В таком положении уменьшаются связи междузаготовками и они освобождаются от действия верхних слоев. Выпуклое вверх положение неустойчиво, поэтому криволинейные заготовки стремятся расположиться параллельно друг другу, что повышает надежность процесса их поштучной выдачи. Цель изобретения - обеспечение надежности поштучной выдачи заготовок неограниченной кривизны и широкого диапазона длин. Поставленная цель достигается тем, что в устройстве для поштучной выдачи заготовок, включаюшем установленные на основании две рамы, на которых смонтированы ветви конвейера с захватными механизмами, охватывающие приводные звездочки, установленные на приводном валу, одна из рам установлена на основании посредством профильных направляющих и имеет механизм перемещения в направлении к другой раме, выполненный в виде двух синхронизированных приводных винтовых пар. Кроме того, приводная звездочка ветви конвейера, рама которой смонтирована на профильных направляющих, установлена на приводном валу посредством двух центрирующих втулок, имеющих конусные фиксаторы. Кроме того, приводной вал имеет направляющую в виде шпоночного паза, а втулка размещенную в последнем шпонку. На фиг. 1 и 2 изображена принципиальная схема устройства в двух проекциях; на фиг. 3 - кинематическая схема устройства; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - захватный механизм. Устройство для пощтучной выдачи длинномерных заготовок (фиг. 1 и 2) состоит из основания 1 с установленными на нем стационарной 2 и передвижной 3 рамами, в которые вмонтирован 2-цепной поперечный конвейер, на левой 4 и правой 5 ветвях которого закреплены .захватные механизмы 6. Для обеспечения попарного синхронного движения захватных механизмов приводные звездочки 7 и 8 обоих ветвей установлены на общем -валу 9. Свободный конец приводного вала 9 имеет направляющую в виде шпоночного паза, длина которого обеспечивает регулирование базы (от Ьшыдо Lmax) между продольными осями захватных механизмов с учетом возможности ориентирования пачки криволинейных заготовок на опорных поверхностях кривизной вверх. Крутящий момент на приводной вал 9 передается посредством цепной передачи 10 от привода 11 (редуктор, ременная передача, электродвигатель). Для регулирования натяжения правой и левой ветвей конвейера служат натяжные станции 12 и 13. Все пачки заготовок, поступивших на расформирование, воспринимаются направляющими слегами 14 и наклонной стенкой 15, которая служит также для увеличения буферной емкости устройства. Передвижная рама 3 фиксируется в профильных направляющих 16, установленных на основании перпендикулярно продольной оси устройства.

Смещение передвижной рамы 3 к неподвижной 2 осуществляется механизмом перемещения в виде двух параллельно установленных винтовых пар 17 и 18 (фиг. 3). С целью обеспечения возвратно-поступательного движения и исключения перекосов и заклинивания передвижной рамы 3 в профильных направляющих 16 и на приводном валу 9 вращение винтовых пар 17 и 18 синхронизированно посредством цепного контура 19. Кроме того, гайки винтовых пар 17 и 18 закреплены по краям передвижной рамы 3, а последняя уравновещена относительно своей продольной оси симметрии благодаря установке двух направляющих слег 14 (фиг. 4).

Для приведения в действие ведущей винтовой пары 17 служит привод 20 (мотор редуктор, муфта).

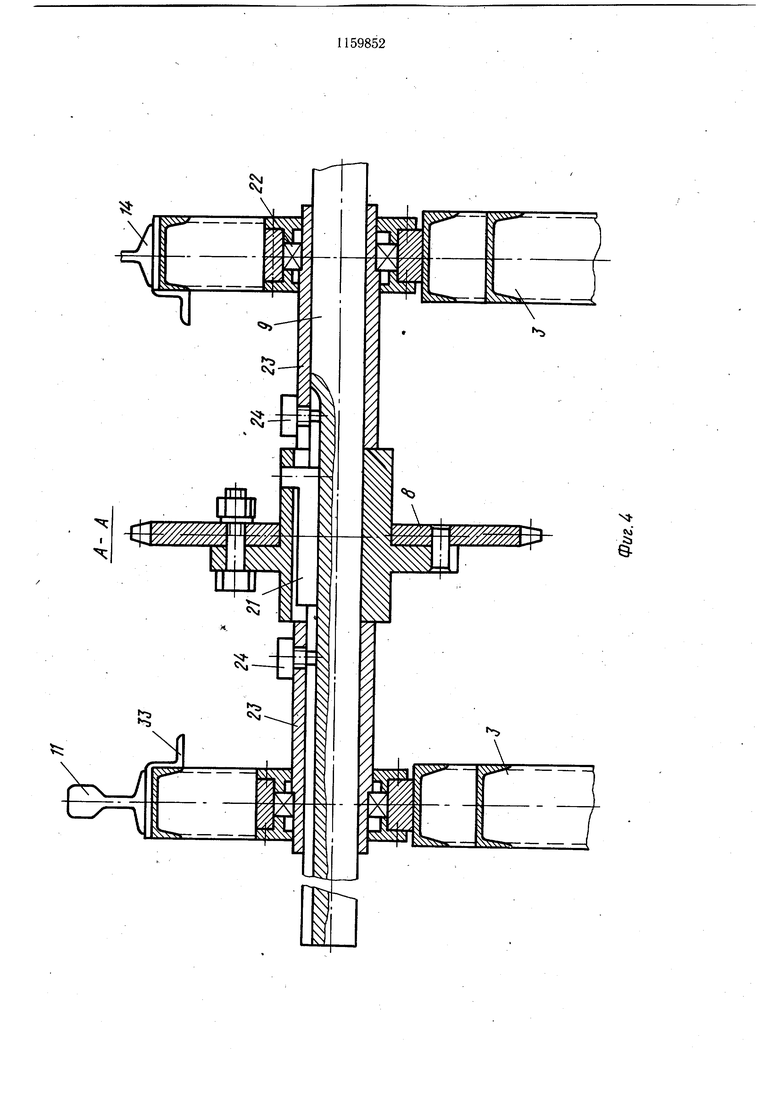

Крутящий момент от вала 9 на приводную звездочку 8 конвейера, вмонтированного в передвижную раму 3, передается посредством призматической скользящей щпонки 21 (фиг. 4), которая допускает смещение звездочки по валу в процессе изменения базы между захватными механизмами. При смещении передвижной рамы 3 сдвигающее усилие на звездочку 8 передается через опоры 22 и центрирующие втулки 23, фиксирующие звездочку 8 в положении, симметричном относительно опор 22. Для обеспечения совместного вращения втулок 23 с валом 9 служат конусные фиксаторы 24.

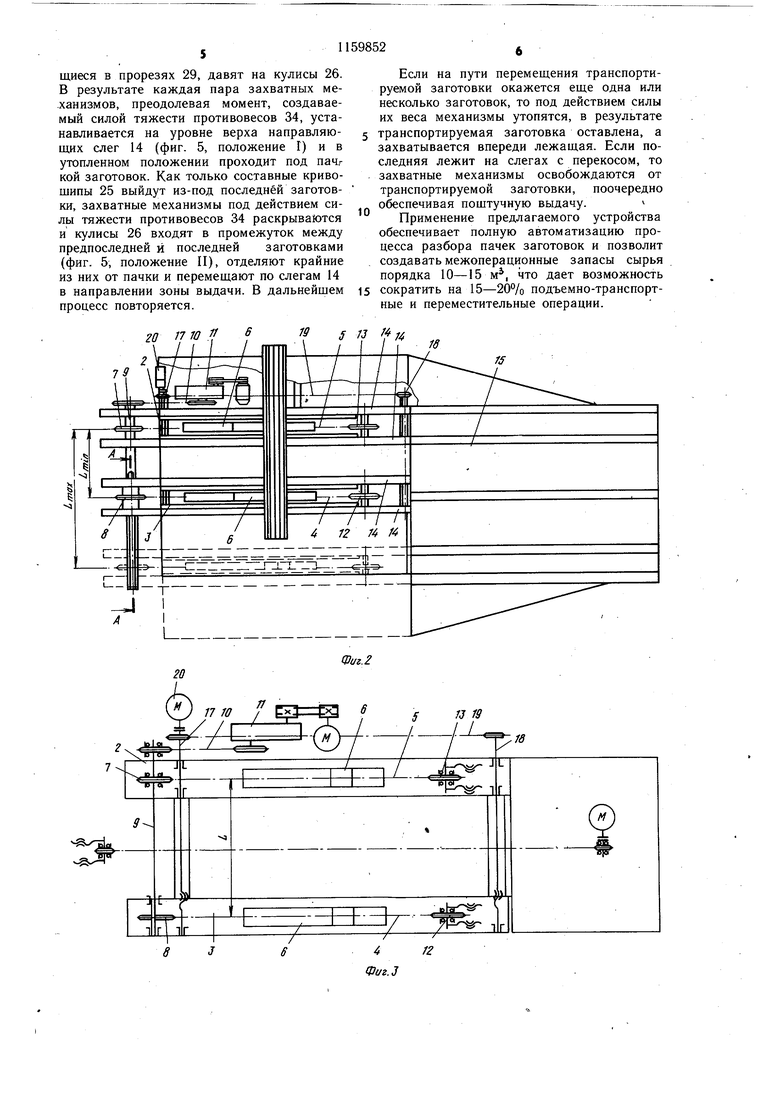

Захватный механизм 6 (фиг. 1) состоит из составного кривощипа 25 (фиг. 5) и кулисы 26, щарнирно соединенных между собой ползушкой 27. Рабочая поверхность 28 кулисы 26 выполнена по дуге окружности, центр которой совпадает с осью крепления кулисы. Вдоль одного из радиусов рабочей поверхности в теле кулисы вырезана прорезь 29, в которой перемещается ползущка 27. Кривощип и кулиса щарнирно посажены на специальных осях 30 тяговой цепи 31. По

концам осей 30 щарнирно установлены ползуны 32, на которых захватные приспособления перемещаются по направляющим 33. Верхняя кромка направляющих слег 14 возвышается на величину над нижней частью приемного гнезда, образованного кривошипом и кулисой, благодаря чему вес транспортируемой заготовки воспринимается в основном слегами, . а выступающая над ними часть кулисы толкает заготовку. Захватный механизм удерживается в раскрь том (рабочем) положении под действием силы тяжести противовесов 34, закрепленных на кулисе симметрично относительно продольной оси механизма. Благодаря тому, что рабочая поверхность 28 кулисы 26 выполнена по дуге окружности, центр которой совпадает с осью 30 крепления кулисы, нормальная составляющая N от давления транспортируемого бревна передается по радиусу рабочей поверхности кулисы на ось ее крепления, а касательная составляющая Т, т.е. сила трения, разворачивает кулису вверх, так как транспортируемое бревно стремится повернуться против хода часовой стрелки. Вследствие этого повышается надежность захвата и транспортирования бревен. Устройство для поштучной выдачи бревен работает следующим образом.

. В зависимости от длины поступивших на расформирование заготовок (криволинейные длинномерные или короткомерные) устанавливается такая величина базы Ь(фиг. 3) между захватными механизмами, чтобы заготовки на направляющих слегах 14 ориентировались кривизной вверх. В этом случае ослабевают силы сцепления между заготовками, что благоприятно сказывается на процессе пощтучной выдачи. При включении привода 20 (фиг. 2 и 3) на винтовые пары 17 и 18 передается крутящий момент, что приводит к преобразованию вращательного движения винтов в поступательное движение передвижной рамы 3. Размер базы устанавливается также из условия, обеспечивающего надежность захвата отделяемых от пачки заготовок одновременно обоими захватными механизмами. Этому способствует также расположение захватных механизмов вблизи опор (направляющих слег). После установки необходимой базы L привод 20 отключается. Далее краном или любым другим грузоподъемным механизмом пакет заготовок укладывается на направляющие слеги 14 и наклонную площадку, 15.

При включении привода 11 (фиг. I) захватные механизмы 6, совершающие непрерывное движение, попарно заходят под пачку заготовок. Под действием веса заготовок составные кривошипы 25 (фиг. 5) разворачиваются относительно осей 30 крепления и через ползущки 27, свободно перемещающиеся в прорезях 29, давят на кулисы 26. В результате каждая пара захватных ме.ханизмов, преодолевая момент, создаваемый силой тяжести противовесов 34, устанавливается на уровне верха направляющих слег 14 (фиг. 5, положение Г) и в утопленном положении проходит под пачг кой заготовок. Как только составные кривошипы 25 выйдут из-под последней заготовки, захватные механизмы под действием силь1 тяжести противовесов 34 раскрываются и кулисы 26 входят в промежуток между предпоследней и последней заготовками (фиг. 5, положение II), отделяют крайние из них от пачки и перемещают по слегам 14 в направлении зоны выдачи. В дальнейшем процесс повторяется. 20 /710 f В f f J 111 /

Если на пути перемещения транспортируемой заготовки окажется еще одна или несколько заготовок, то под действием силы их веса механизмы утопятся, в результате

транспортируемая заготовка оставлена, а захватывается впереди лежащая. Если последняя лежит на слегах с перекосом, то захватные механизмы освобождаются от транспортируемой заготовки, поочередно обеспечивая поштучную выдачу.

Применение предлагаемого устройства обеспечивает полную автоматизацию процесса разбора пачек заготовок и позволит создавать межоперационные запасы сырья порядка 10-15 м, что дает возможность

сократить на 15-20% подъемно-транспортные и переместительные операции.

N) 30

Фиг. 5 32

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поштучной выдачи длинномерных грузов | 1984 |

|

SU1232603A2 |

| Устройство для поштучной подачи цилиндрических заготовок | 1991 |

|

SU1810245A1 |

| Устройство для штучной выдачи длинномерных изделий | 1986 |

|

SU1426902A2 |

| Устройство для разбора пакета длинномерных изделий и поштучной их выдачи | 1985 |

|

SU1386537A1 |

| Устройство для поштучной выдачи длинномерных цилиндрических изделий | 1983 |

|

SU1247335A1 |

| Устройство для поштучной выдачи длинномерных цилиндрических изделий | 1986 |

|

SU1404377A1 |

| Устройство для накопления и поштучной выдачи длинномерных цилиндрических изделий | 1984 |

|

SU1286482A1 |

| Устройство для подачи труб к трубоотрезному станку | 1982 |

|

SU1031655A1 |

| Устройство для поштучной выдачи длинномерных заготовок из пакета | 1980 |

|

SU880925A1 |

| Устройство для передачи пачки длинномерных изделий от транспортного средства к питателю | 1989 |

|

SU1684198A1 |

1. УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК, включающее установленные на основании две рамы, на которых смонтированы ветви конвейера с .захватными механизмами, охватывающие 10 12 11 у / I 13 J rs приводные звездочки, установленные на приводном валу, отличающееся тем, что, с целью обеспечения надежности поштучной выдачи заготовок неограниченной кривизны и широкого диапазона длин, одна из рам установлена на основании посредством профильных направляющих и имеет механизм перемещения в направлении к другой раме, выполненный в виде двух синхронизированных приводных винтовых пар. 2.Устройство по п. 1, отличающееся тем, что приводная звездочка ветви конвейера, рама которой смонтирована на профильных направляющих, установлена на приводном валу посредством двух центрирующих втулок, имеющих конусные фиксаI торы. 3.Устройство по п. 1, отличающееся тем, что приводной вал имеет направляю(Л щую в виде шпоночного паза, а втулка - размещенную в последнем щпонку. сл ;о 00 01 ISD Фиг,.1 1в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Батин И | |||

| В., Дудюк Д | |||

| П | |||

| Основы теории и расчета автоматических линий лесопромышленных предприятий | |||

| М., «Лесная промышленность, 1975, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для поштучной выдачи бревен | 1973 |

|

SU459391A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-06-07—Публикация

1983-12-27—Подача