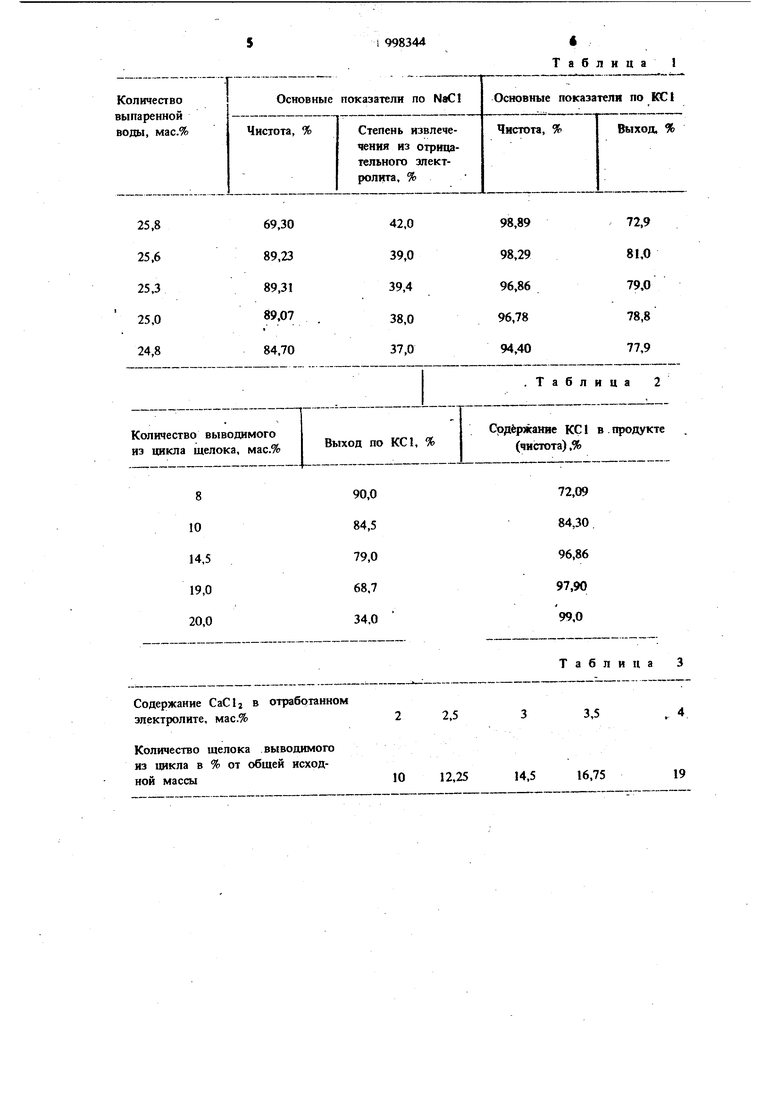

калия приведено в табл. 1. Из приведенных данных следует, что наиболее качественные хл хлористый иатрнй ( j 89%), а также достаточной чистоты хлористый калий ( 7 96%) получают при степени выпаривания раствора в пределах 25,0-25,6 мас.% его первоначальной массы. Кроме того, в этих же пределах получают наиболее высокий выход по хлористому калию (78,8-81,0%). Увеличение содержания растворенного хлористого кальция в производственных растворах отрицательно влияет на выход и качестве хлористого калия. Для стабилизации режима часть отработанного маточного щелока выводят из цикла, и влиянии количества выводимого из цикла щелока на выход и качество продукта при одном и том же содержании хлористого кальция (3,04%) в отработанном электролите мижно судить по данным табл. 2 Исходя из приведенных в табл. 2 данных следует, чти при содержании 3,04% хлористого кальция в отработанном электролите наиболее чистый хлористый калий (96,86%) при выходе 79,0% получают при выводе из цикла 14,5 мас.% оборотного щелока. В производственных условиях содержание хлористого кальция в отработанном электролите колеблется в пределах 2-4 мас.%. Чем больше хлористого кальция находится в отработанном электролите, тем большее количес тво отработанного маточного щелока необходимо выводить из цикла. В табл. 3 приведены данные, которые показывают сколько маточного щелока необходимо вывести из цикла в зависимости от содержания хлористого каль ция в отработанном электролите. р и м е р . 100 кг отработанного маг П р и м ниевого электролита состава: 65,5% КС1; 27,15% NaCl; 3,81% МдСЬ; 3,04% СаСЬ рас творяют при перемешивании в предварительно подогретом до растворе, содержащем 516 кг отработанного оборотного щелока, полученного на стадии горячей декантации твердого NaCl из предыдущего цикла и имеющего состав: 17,06% КС1; 11,68% NaCl; 6,34% МдСЬ; 3,36 СаСЬ; 61,56% HjO и 309 кг воды. Соотнои/енне фаз Ж:Т составляет 8,25. Время растворения электролита 1 ч. Полученный после растворения в количестве 925 кг щелок состава : 16,29% КС1, 9,86% NaCl, 4,47% МдСЬ, 2,36% СаСЬ и 67,02% HjO охлаждают при перемещивании в течение 3,5 ч при 25 °С. При этом из него кристаллизуется хлористый калий. Образовавшуюся суспензию сгущают и разделяют на вакуум-фильтре. Кристаллический осадок с влажностью 11,% в количестве 45 кг направляют на сушку. Сухой продукт имеет состав: 98,29% КС1; 0.47% NaCl; 0,71% MgCl ; 0,53% CaCl. Процент выхода КС1 в твердую фазу в данном примере составляет 81%. Полученный на стадии фильтрации маточный раствор состава: 12,35% КС1; 10,46% NaCl; 4,95% МдСЬ; 2,18% СаСЬ и 70,06% в количестве 862 кг упаривают на 25,6% от первоначальной массы раствора при температуре 1 и атмосферном давлении. При этом в твердзто фазу выделяется хлорид натрия. Суспензию хлористого натрия подвергают горячей декантации. Полученный продукт в количестве 11,9 кг в пересчете на сухое вещество содержит: 89,23% NaCl; 9,54% КС1; 1,02% MgClj и 0,21% CaCIj. Горячий маточный щелок состава: 17,05% КС1; 11,89% NaCl; 5,94% МдСЬ; 3,25% CaClj и 61,87% HjO в количестве 604 кг разделяют на две части. Первую часть в количестве 88 кг (14,6 мас.%) выводят из системы и направляют в цикл регенерации солей. Вторую часть в количестве 516 кг направляют в начало процесса на стадию растворения отработанного электролита. Применение изобретения позволяет из отходов магниевого производства получать чистый хлористый калий (96,87%) при степени выход последнего в твердую фазу свыше. 75% /(по известному 90% и 70-73% соответственно), кроме того позволяет из отходов магниевого производства получать чистый хлористый натрий (89,31%), который без дополнительной очистки может быть применен в электрохимическом способе получения гидрата окиси натрия. 55 998344 Количество Основные показатели по NaCl выпаренной воды, мас.% Чистота, % Степень извлечечения из отрицательного электролита, % Основные показателя по КС1 Чистота, % Выход, %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения хлористого калия из сильвинитов | 1980 |

|

SU966006A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2005 |

|

RU2307792C2 |

| Способ получения хлористого калия | 1987 |

|

SU1490081A1 |

| Способ получения хлорида калия | 1987 |

|

SU1623954A1 |

| Способ выделения хлористого натрия из растворов | 1985 |

|

SU1242465A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2412115C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2011 |

|

RU2473467C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2005 |

|

RU2299855C2 |

| Способ получения обогащенного карналлита | 1985 |

|

SU1318527A1 |

8 10 14,5 19,0 20,0

Содержание CaCl2 в отработанном злектролите, мас.%

Количество щелока выводимого из цикла в % от общей исходной массы

.Таблица 2

Срдёржаиие КС 1 в продукте (чистота),%

72,09 84,30 96,86 97,90 99,0

Таблица 3

2,533,5

19

12,2514,516.75

79983448

Формула изобретенияхлористого натрия, маточный щелок после отдеСпособ выделения хлористого калия из,25,6% от его общей массы, охлаждают, и ототработаиного магииевого электролита, вклю-пеляют хлористый натрий, и 81-90% щелока

чающий растворение его в оборотном маточ- 5 возвращают на стадию растворения, ном щелоке, кристаллизацию хлористого калия,Источники информации,

отделение маточного щелока от продукта ипринятые во внимание при экспертизе

возврат его на стадию растворения, о т л и -1. Авторское свидетельство СССР N 555049,

чающийся тем, что, с цельй повыще- кл. С 01 D 3/08, 1977.

ния выхода продукта, снижения содержания . Авторское свидетельство СССР № 358304,

в нем примесей и одновременнбго выделения кл. С 05 D 1/00, 1971

ления хлористого калия упаривают на 25,0

Авторы

Даты

1983-02-23—Публикация

1979-10-18—Подача