Цель изобретения - повышение удельного объемного электросопротив ления периклаза. Поставленная цель достигается тем, что электротехнический периклаэ, содержащий зерна фракций 0,5 м имеет следующее соотношение фракций мае.%: 0,5 - а,4 мм5-13 0,4 .-0,25 мм16-24 0,25 - 0,16 мм 27-39 0,16 - 0,063 мм 26-36 0,063 - 0,0403-7 Менее 0,040 мм 0,5-4 Повышение удельного электросопротивления периклаза производят пу тем установления определенных преде лов содержания кдждой фракции для создания более плотной упаковки зер при стабильном химическом составе. Уменьшение содержания фракций от 0,5 до 0,25 мм и увеличение коли чества фракций от 0,25 до 0,063 мм приводит к увеличению удельной пове ности порошка. В результате этого и меняется соотношение между объемной и поверхностной проводимостями пери клаза и увеличивается электросопротивление материала. Периклаз, выплавленный в электродугоЁой руднотермической печи, после охлаждения и разделки блока измельчают до зернового состава в соответствии с требованиями ГОСТ 13236-73. Из полученных порошков готовят образцы и определяют электр сопротивление, которое отвечает тре бованиям периклаза 3 класса ГОСТ 13235-73 (составы 6-9 в таблице зависимости электросопротивления периклаза от его зернового состава). Параллельно с этим порошки того же химсостава периклаза разделяют на фракции, берут их в предлагаемом соотношении и также определяют электросопротивление. Установлено, что предлагаемые зерновые составы периклаза характеризуют максимальное увеличение электросопротивления из .всех возможных зерновых составов. I Исследование образцов периклаза с оптимальными зерновыми составами и анализ полученных данных показал, что периклаз предлагаемого зернового состава имеет электросопротивление выше по сравнению с исходным порошком известного зернового состава при 600°С - в 10 раз, при 800°С - в 5 раз и при 1000°С - в 3 раза. Сравнение полученных результатов с данными по периклазу tl показывает, что удельное сопротивление выше при 600°С - в 7 раз, при 800с - в 12 раз и при 1000°С - в 1,5 раза. Получение периклаза предлагаемого зернового состава позволяет значительно улучшить качество и повысить класс материала. Ожидаемый экономический эффект от внедрения предлагаемого зернового состава периклаза на весь объем продукции, планируемый на 1982-1985 годы, составит более 0,5 млн.рублей.

Формула изобретения

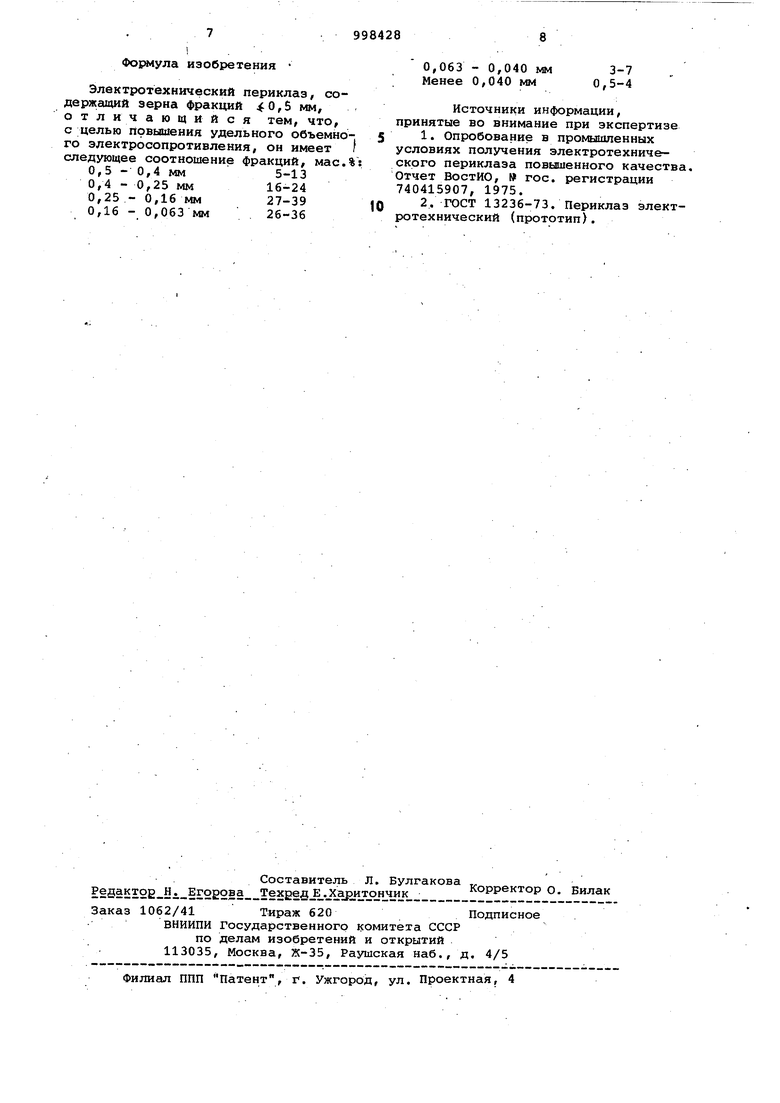

Электротехнический периклаэ, содержащий зерна фракций 0,5 мм, отличающийся тем, что, с целью повышения удельного объемного электросопротивления, он имеет следующее соотношение фракций, мас.%: 0,5 - 0,4 мм 5-13 0,4 - 0,25 мм 16-24 0,25 - 0,16 мм 27-39 0,16 - 0,063 мм 26-36

0,063 - 0,040 мм 3-7 Менее 0,040 мм 0,5-4

Источники информации, принятые во внимание при экспертизе

1.Опробование в промышленных условиях получения электротехнического периклаза повышенного качества Отчет ВостИО, гос. регистрации 740415907, 1975.

2.ГОСТ 13236-73. Периклаз электротехнический (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электротехнический периклаз для набивки трубчатых электронагревателей | 1987 |

|

SU1424607A1 |

| Способ получения мелкозернистого электротехнического порошка периклаза | 1990 |

|

SU1717589A1 |

| Способ получения электроизоляционного материала | 1986 |

|

SU1421162A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ ПОРОШКОВ | 1993 |

|

RU2074149C1 |

| Электротехнический периклаз | 1982 |

|

SU1325574A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| Способ получения периклазовых электротехнических порошков | 1989 |

|

SU1623117A1 |

| Способ термообработки порошка периклаза электротехнического | 1981 |

|

SU1042310A1 |

| Электроизоляционный огнеупорный материал | 1980 |

|

SU873638A1 |

| Способ термообработки порошковых керамических материалов | 1983 |

|

SU1110105A1 |

Авторы

Даты

1983-02-23—Публикация

1981-07-24—Подача