Изобретение относится к огнеупорной про шшленности, a именно к термообработке порбшковых керамических материалов, например периклаза и может быть использовано в электротехвическ-ой, огнеупорной и керамической промьшшенНости.

Известен способ термообработки порошков электротехнического периклаза по капсельной технологии в туннельных обжиговых печах.

Способ предусматривает термообработку периклаза в туннельных печдх в капсельных емкостях.

Недостатком способа является малая производительность из-за больших затрат времени (36-40 ч). Кроме того, дополнительное измельчение образовавшегося после термообработки коржа

периклаза вызывает повышение дефектности кристаллов, термообработанного периклаза и снижение его качества. Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является способ термообработки

ел порошка электротехнического периклаза в шахтной печи, включающий нагрев , выдержку при максимальной температуре и охлаждение материала в шахте печи;

Указанный способ термообработ ки периклаза позволяет сократить время общей термообработки, при этом время выдержки при максимальной температуре достигает 30-40 мин.

Однако при реализации данного способа термообработки периклаза в

шахтной печи при длительной ее эксплуатации в промышленных условиях происходит зарастание рабочего канала печи и образование пробок, которые затрудняют движение материала и приводят к простоям.печи. Явление образования пробок обусловлено высоким коэффициентом термического расширения периклаза до . Коэффициент термического расширения периклаза при нагревании от 50 до 600 изменяется от 6,7-10 до 13,0-10 К При достижении 600°С, являющейся характеристической температурой Дебаядля периклаза, теплоемкость материала становится постоянной или слабо зависит От температуры, и рост коэффициента термического расширения замедляется. Так, например ,, при нагревании от 600° до коэффициент термического расширения изменяется от 13,ОЧО до 13,8-10- К и при дальнейшем увеличении температуры практически не изменяется,

Подобную зависимость коэффициента термического расширения от температуры имеют глинозем (А12.0з), карбид кремния (sic) и другие керамические материалы.

Такие материалы, попадая из расходного бункера .в рабочий канал печи подвергаются резкому нагреву. Высокий коэффициент термического расширения приводит к росту объема материала ,, его уплотнению и образованию пробок. Кроме того, ввод материала -непосредственно в высокотемпературную зону приводит к изменению зернового состава периклаза, который должен соответствовать ГОСТ 13236-73 что снижает его качество.

Изменение зернового сос-тава обусловлено высоким коэффи1щентом термического расширения, с одной стороны и резко снижаюш,ейся его теппопроводностью при увеличении температуры до 600°С с другой. В результате взаимно обратной зависимости между этим показателями возникающие при нагреве термические напряжения в зернах превышают допустимые, и происходит их разрушение.

Цель изобретения - сокращение простоев шахтной пехш и повышение элект росопротивления материала.

Цель достигается тем, что в споаобе термообработки порошковых керамических материалов, преимущественно периклаза путем загрузки его в шахту печи, нагрева и охлаждения, материал перед подачей в шахту нагревают до его характеристической температуры Дебая в условиях свободного расширения материала.

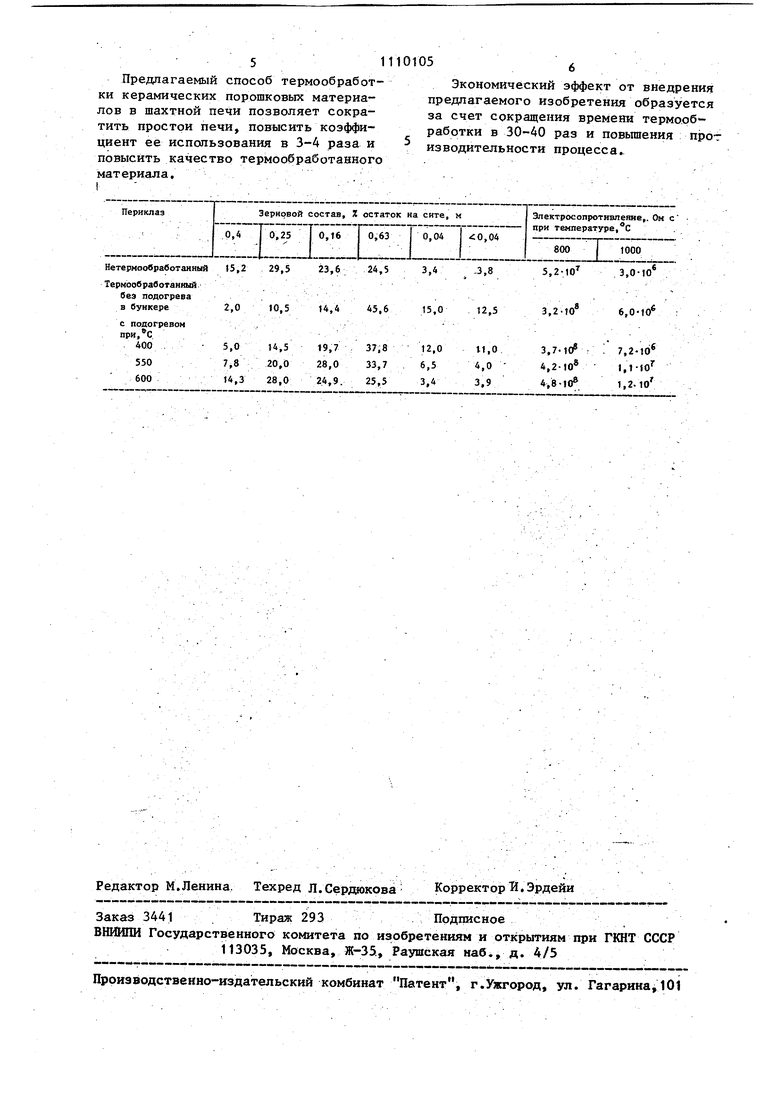

П р и м е р. Периклаз, выплавленный в электррдуговой руднотермической печи, после разделки блока и сортировки измельчали до величины зерен менее .0,5 мм с составом фрак.ций,соответствующих ГОСТ 13236-73.

Измельченный порошок периклаза термообрабатывали в шахтной муфельно печи без предварительного подогрева .и с предварительным подогревом в камере J представляющей собой емкость, снабженную силитовыми нагревателями.

В опытах спредварительным подогревом порошок перед загрузкой в шахту подавали в обогреваемую камеру , расположенную над рабочим пространством печи таким образом, что выходное отверстие ее совпадало с входным отверстием печи. Подогретый порошок непрерывно поступал в рабочее про- странство печи для дальнейшей термообработки.

Результаты термообработки периклаза без предварительного подогрева и с подогревом до различных температу показывают, что лучшие результаты дотигаются при температуре предварительного подогрева , что соответствует характеристической температуре Дебая для периклаза.

Нагрев до температуры ниже 600 С приводит, к тому, . что материал, поступив в рабочий канал печи, еще продолжает увеличиваться в объеме, и происходит незначительное зарастание канала печи. Кроме того, происходит изменение зернового состава, что не обеспечивает желаемого эффекта в повьш1енйи качества материала, например электросопротивления.

Увеличение температуры предварительного Подогрева до 600 С позволяет полностью исключить зарастание канала печи и образование пробок.При этом зерновой состав периклаза соответствует исходному, а электросопротивление .возрастает.по сравнению с прототипом при в 1 ,,5 раза, при 1000°С в 2 -раза,

В таблице приведены результаты термообработки периклаза в шахтной печи. 51110105 Предлагаемый способ термообработки керамических порошковьрс материалов в шахтной печи позволяет сократить простои печи, повысить коэффициент ее использования в 3-4 раза и повысить качество термообработанного материала,.

предлагаемого изобретения образуется за счет сокращения времени термообработки в 30-40 раз и повьшения производительности процесса. 6 Экономический эффект от внедрения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки порошка периклаза электротехнического | 1981 |

|

SU1042310A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ПУСКОВОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2101636C1 |

| Способ получения периклаза из брусита | 1987 |

|

SU1566665A1 |

| Способ производства порошка периклаза | 1981 |

|

SU981223A1 |

| Способ получения мелкозернистого электротехнического порошка периклаза | 1990 |

|

SU1717589A1 |

| Устройство для термообработки неорганических порошковых материалов с получением полых легковесных гранул и способ термообработки неорганических порошковых материалов с его использованием | 2020 |

|

RU2757448C1 |

| Шахтная печь для прокалки гранулированного материала | 1990 |

|

SU1712754A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ФУРМ | 1994 |

|

RU2091353C1 |

СПОСОБ ТЕРМООБРАБОТКИ ПОРОШКОВЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ, преимущественно периклаза, путем загрузки его в шахту печи, нагрева и охлаждения, отличающийся тем, что, с целью сокращений простоев печи и повышения электросопротивле- ния, материал перед подачей в шахту нагревакуг до его характеристической температуры Дебая.в условиях свободного расширения. (Л с

5,0 14,5 t9,7 37,8 12,0 t1,0. 7,8 20,0 28,0 33,7 6,5 4,0 t4,3 28,0 24,9. 25,5 3,4 3,9

i«

7,2-tO 1,1 fO 1,2-10

| Регламент технологического про-цесса термообработки электротехнического периклаза, Багдановичский огиёупоряый завод, 1978 | |||

| Способ термообработки порошка периклаза электротехнического | 1981 |

|

SU1042310A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-23—Публикация

1983-01-06—Подача