Изобретение относится к технологии строительных материалов и может, быть использовано при изготовлении арболита.

Известен способ изготовления плиг из отходов древесины:путем перемешивания стружки, предварительно минерализованной раствором сернокислого глинозема, с портландцементом и известковым молоком с последующим формированием ковра и прессованием ij

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения арболита, при котором постоянно перемешивая подают последовательно измельченную древесину, воду и смесь цемента с тонкомолотой силикат-глыбой; Прессуют смесь при давлении 25 кгс/см2 и 150°С в течение 25 мин 2.

Недостатками известного способа является невысокие прочность и водостойкость плит. .

Цель изобретения - повышение прочности и водостойкости плит.

Поставленная;Цель/достигается тем, что согласно способу изготовления арболитовых плит, включающему последовательное перемешивание дробленой древесины, вода и салеси цеме«гта с тонкомолотой силикат-глыбой, укладку смеси в форму и горячее прессование, дробленую древесину предварительно насыщают водной э «ульсией этилсиликоната натрия в количестве 0,6-13 вес.% на сухое в цество, а прессование осуществляют,при давлении 35-45 кгс/см2 и 120-130 С в

10 течение 10-15 мин с последующим снижением давления до О и температуры до 90-95°С в течение 10-15 мин.

Пример. 20,3 вес.% дробленой древесины насялцают 0,6 вес.%

15 водной - эмульсии этилсиликоната натрия, (ГКЖ-10 ) в течение 1-2 мин, затем вводят 13,4 вес.% порошка си ликат-глыбы дисперсности 2000 см /г ,, и перемешивают 1-2 мин, вводят

52,6 вес.% портландцемента и перемешивают 2-3 мин. Полученную смесь прессуют при давлении 40 кгс/см и . 120-130 С в течение 15 мин. После прекращения усадки смеси снижают 25 в течение 10-15 мин давление до О , и температуру до 90-95°С.

Пример 2. 18,5 вес.% дробленой древесины смешивают с 7,0 вес % водной эмульсии этилсиликоната нат30 рия (ГКЖ-Ю), 12,5 вес.% порсяака

силикат-глыбы и 50,0 вес.% портландцемента. Способ осуществляют по примеру 1. . .

Пример 3. Берут 17,5 вес.% дробленой древесины, 13,0 вес.%. ГЮК-10, 11,5 вес.% силикат-глыбы и 47,5 вес.% портландцемента. Способ осуществляют по примеру 1.

Последовательное перемешивание дробленой древесины с водной эмульсией этилсиликоната натрия, а затем порсяика силикат-глыбы дисперсности 2000-3000 позволяет создать вокруг частиц силикат-глыбы щелочную оболочку с пониженным поверхностным натяжением. При введении в смесь портландцемента зерна минералов цементного клинкера частично адсорбируют водную эмульсию этилсиликоната натрия.

Дальнейшее горячее прессование полученной смеси при 120-130 С обеспечивает ускоренное растворение силикат-глыбы вследствие образования при малом количестве воды затворения более концентрированного ,раствора щелочи, пеп.тизирующей выделяющийся кремнезем с большой, эффетивностью.

Одновременно ГКЖ-10 замедляет процесс гидратации частиц цемента, что также обеспечивает лучшие условия для растворения силикат-глыбы и более полное отверждение минеральной части смеси с образованием устойчивых адгезионных и когезионных связей.

Процесс горячего прессования ар-, болитовой смеси сопровождается ijpeвращением жидкой фазы в газообразную. Это обуславливает возникновение давления паровоздушной смеси в толч ще плиты, которое приводит при раепрессовке к расслоению и местным вздуг 5 |Тиям плит по толщине. Во избежание этих явлений, после прекращения усадки и приобретения прессуемым материалом формоустойчивости осуществляют снижения давления от максимума до 0. При этом снижается давление паровоздушной смеси и обеспечивается равномерный ее выход при размыкании плит ,пресса.

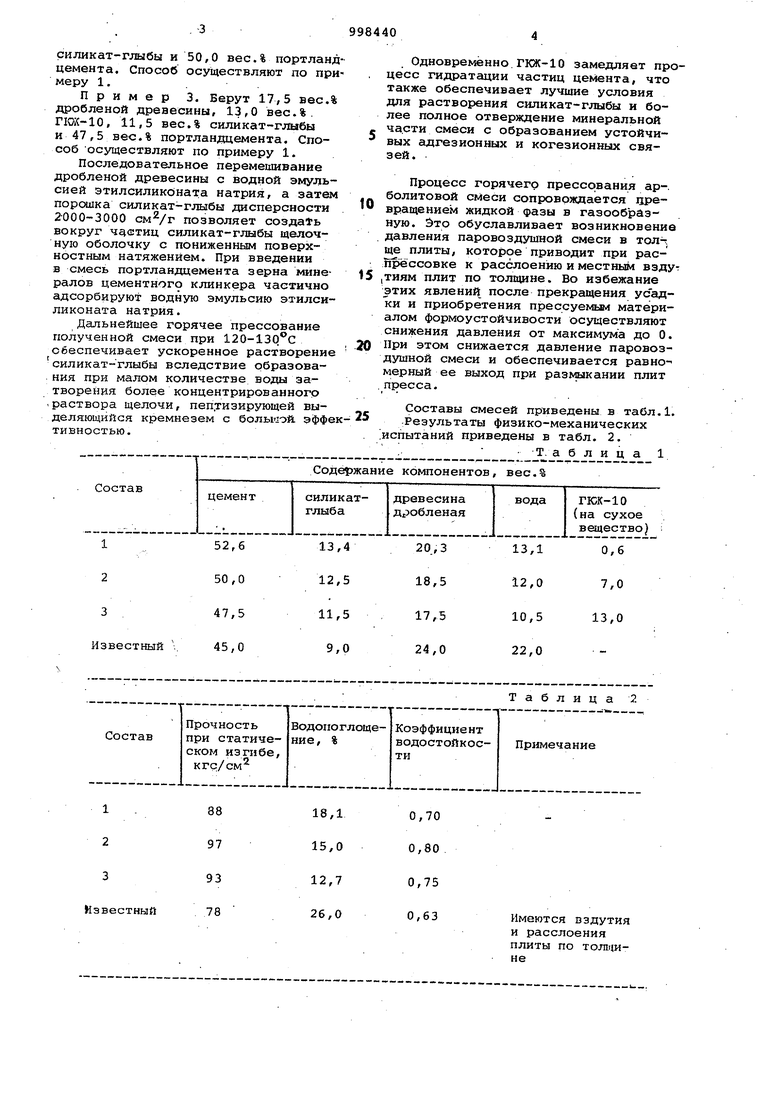

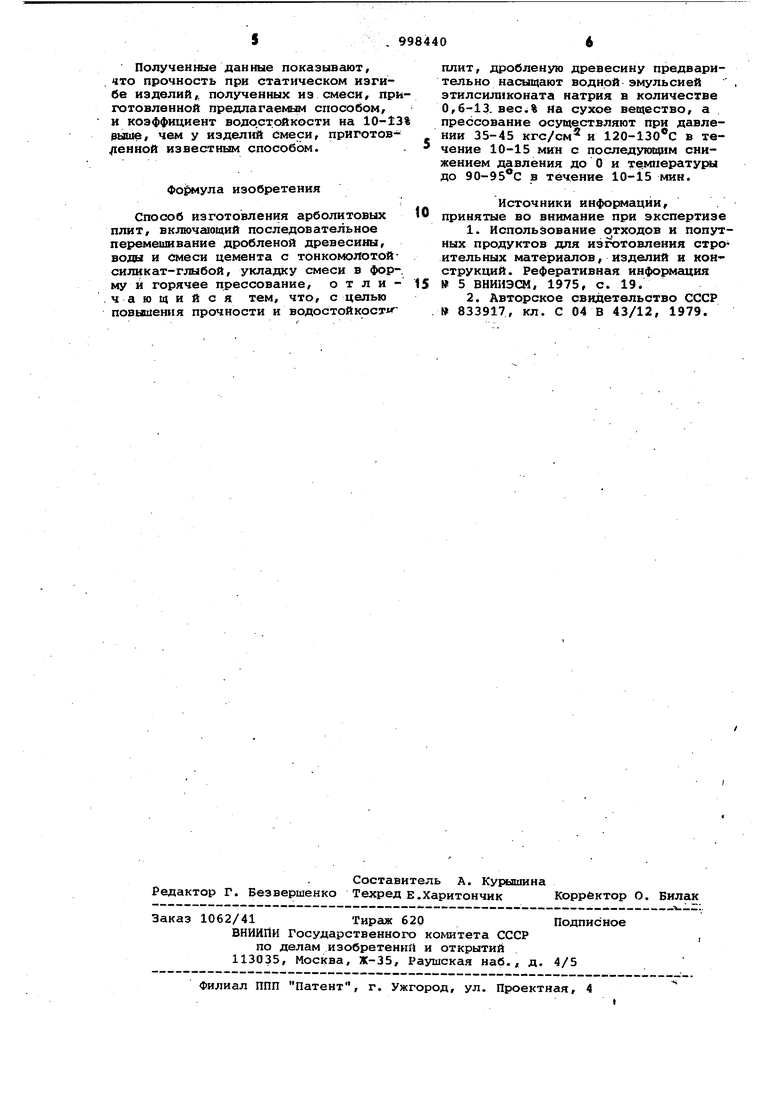

Составы смесей приведены в табл.1. 2 Результаты физико-механических . испытаний приведены в табл. 2.

, Т. а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для полученияАРбОлиТА | 1979 |

|

SU833917A1 |

| Строительная смесь для изготовленияплиТ МЕТОдОМ гОРячЕгО пРЕССОВАНия | 1979 |

|

SU846527A1 |

| Сырьевая смесь для изготовления плит методом горячего прессования | 1981 |

|

SU1010036A1 |

| Строительная смесь для изготовления плит методом горячего прессования | 1981 |

|

SU1016268A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| Комплексная добавка для цементобетонной смеси | 1980 |

|

SU1024426A1 |

| Способ изготовления арболитовых изделий | 1989 |

|

SU1671638A1 |

| Способ изготовления мягких древесноволокнистых плит для изделий фасонного профиля | 1990 |

|

SU1756446A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОДРЕВБЕТОНА | 2021 |

|

RU2790390C1 |

| Сырьевая смесь для изготовления теплоизоляции | 1980 |

|

SU885239A1 |

88 97 93 78

18,1 15,0 12,7 26,0

Таблица 2

Имеются вздутия и расслоения плиты по толщинеПолученные данные показывают, . что прочность при статическом изгибе изделий,, полученных из смеси, при готовленной предлагаемым способом, и коэффициент водо.стойкости на 10-13 рыше, чем у издел1й смеси, приготов енной известным способом. Формула изобретения Способ изготовления арболитовых плит, включающий последовательное перемеишвание дробленой древесины, воды и смеси цемента с тонкомолотойсиликат-глыбой, укладку смеси в форму и горячее прессование, о т л и .чающийся тем, что, с целью повышения прочности и водостойкрст плит, дробленую древесину предварительно насыщают водной эмульсией этилсиликоната натрия в количестве 0,6-13. вес.% ма сухое вещество, а прессование осуществляют при давлении 35-45 кгс/см и 120-130 0 в течение 10-15 мин с последующим снижением давления до О и температуры до 90-95 С в течение 10-15 мин. Источники информации, принятые во внимание при экспертизе 1.Использование отходов и nonjn:ных продуктов для изготовления строительных материалов, изделий и конструкций. Реферативная информация 5 ВНИНЭСМ, 1975, с. 19. 2.Авторское свидетельство СССР 833917, кл. С 04 В 43/12, 1979.

Авторы

Даты

1983-02-23—Публикация

1981-05-11—Подача